某型线性加速度计失效原因分析

2020-09-21关震国营长虹机械厂

关震/国营长虹机械厂

近年来,某型装备控制系统故障数量不断增加,出现了批次性质量问题。经反复检查、测试,发现控制系统内某型线性加速度计(简称“线加”)是问题根源。为了深入查找该型线加的故障原因,确保装备修理质量,对该型线加进行机械结构分析、材料分析、性能测试,并综合考虑产品使用过程情况,对其失效过程及机理进行深入分析。

1 原理分析

1.1 组成结构

线加是一种密封性器件,其外部是瓦钢结构件,线胀系数与内部材料相近,以减少线加内部的温度误差;底部灌装密封胶,用于保护线加电路板及元器件。

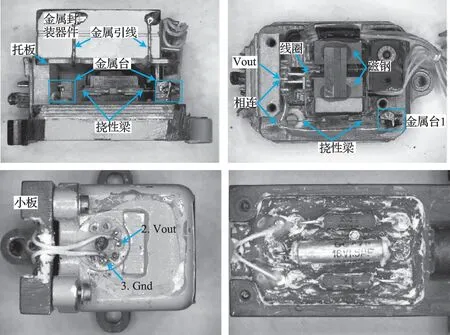

根据该型线加外部电路结构,可知其属于挠性摆式加速度计。线加内部为两层结构,上层是一个金属封装器件,通过金属引线固定在托板上,线圈在两个磁钢之间,通过挠性梁连接至两侧金属台,敏感质量块可小幅度摆动。其中,金属台1 通过导线与信号输出端相连。内部结构如图1 所示。

1.2 结构原理

线加作为感知重力加速度的传感器,内部有加速度感应部件,在受到预定方向的加速度时,感应部件存在惯性运动,将运动位移量转换为电信号,经过线加处理电路放大输出,传递至综合处理电路;综合电路通过信号驱动舵机驱动电路和设备中的舵机模拟器,最终形成反馈信号,经反馈电路传递至综合处理电路。

1.3 外围电路

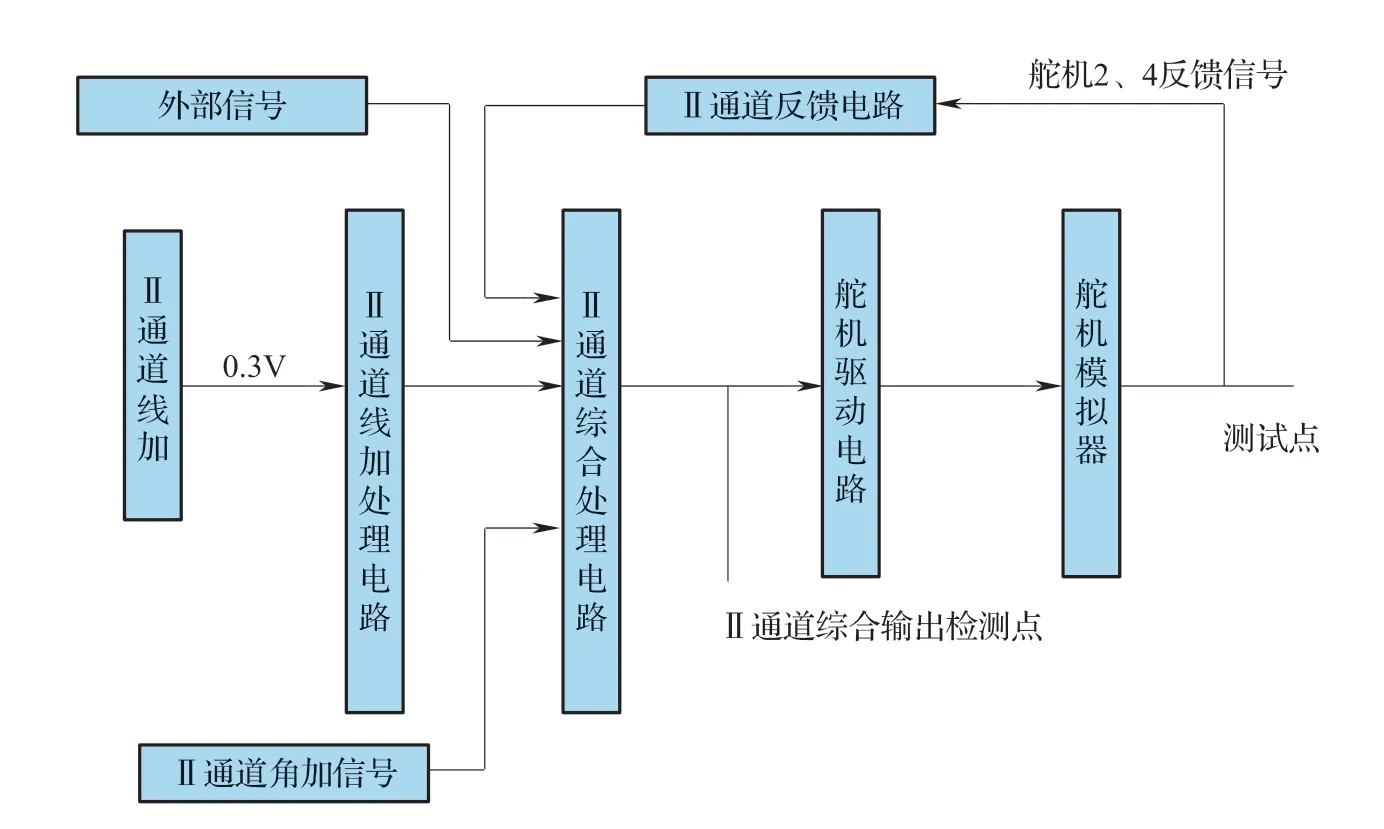

在测试状态下,线加及外围电路的原理框图如图2 所示。在不加载外部信号的情况下,线加在重力状态下输出(-0.3±0.06)V 电压信号,经过线加信号处理电路和综合处理电路后,得到舵机通道综合输出信号,再输出到舵机驱动电路和设备中的舵机模拟器形成舵机反馈信号,经舵机通道反馈电路反馈回综合处理电路,形成闭环控制。

图1 线加内部结构

图2 线加外围电路原理框图

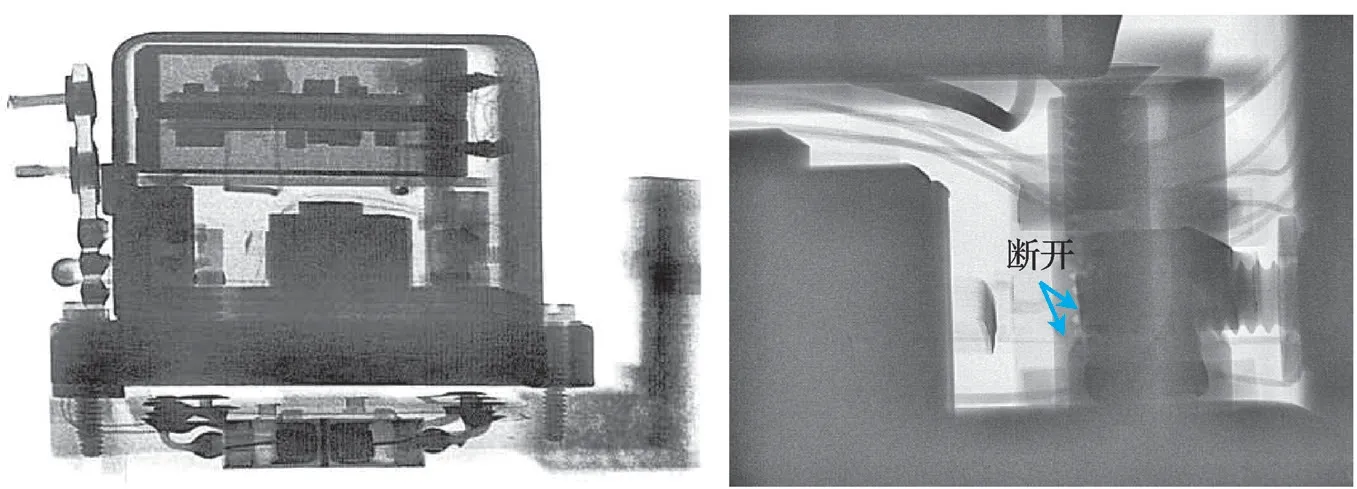

图3 线加样品X射线检测图

图4 断裂处局部放大

控制组合端口加入±13.5V 直流电压后,线加工作。当控制组合处于平放时(即线加为水平放置),线加的输出电压应为(0±0.01)V;当控制组合垂直放置时(即线加为垂直放置),线加受重力影响,输出端有(-0.3±0.06)V的输出电压。线加输出信号经过I 和Ⅱ通道的线加处理电路、综合处理电路、舵机驱动电路处理,经舵面反馈,形成“重力作用下舵机反馈信号”。

2 故障原因分析

2.1 检查过程

为深入了解线加的故障原因,从两个批次的故障线加中抽取5 件产品,采用外部检查、X 射线检查、内部目检等方式进行失效分析,检查情况如下。

5 个样品的X 射线检测图像中均存在一根断开的金属线,其形貌如图3 所示。

为了观察线加内部具体损伤情况,采用机械方法对其进行了开封。线加内部结构如图4 所示,分为两层结构,上层为金属封装器件,通过金属引线固定到托板上;下层为磁钢、线圈、挠性梁等传感功能模块。线圈与挠性梁组成敏感质量块,线圈套在两个磁钢之间,通过挠性梁接至两侧金属台,线加运动过程中敏感质量块可小幅度摆动。目视检查发现挠性梁与金属台1 连接部位断开,如图5 所示,此位置与X 射线观察到的金属线断开位置一致。

失效样品内部连接信号输出端与线圈挠性梁断开,断开位置在挠性梁与金属柱1 的焊接处。EDS 成份分析确认,端口两侧未发现腐蚀性元素。断面1 上存在韧窝形貌,韧窝位于断面边缘位置,呈现塑性断裂的特征。断面1 与断面2均可见疲劳条纹,条纹延伸方向与挠性梁摆动方向一致,呈现疲劳断裂特征,表现形式为塑性断裂。综上所述,失效样品内部连接信号输出端与线圈挠性梁受机械应力作用产生疲劳断裂,导致样品无信号输出。

图5 挠性梁断面1和断面2断裂处外貌

2.2 故障原因分析

根据上述分析,线加挠性梁与金属台焊接处观察到疲劳条纹及疲劳条纹附近出现断裂韧窝,由此推断:

1)挠性梁与金属台连接部位出现了较大的应力,并存在初始损伤。

2)在机械应力作用下,初始损伤不断扩展,形成了疲劳条纹,每一条疲劳条纹代表着一次载荷或者应变的改变。

3)当损伤扩展到一定程度,挠性梁的剩余强度较低。当出现较大载荷作用时,挠性梁损伤部位出现高应力,进而产生塑性变形,在振动过程中最终产生断裂。

因此,挠性梁断裂经过了一个多次疲劳载荷循环加载的过程,最后因剩余强度不足发生韧性断裂。

2.3 挠性梁断裂原因分析

从金属材料疲劳断裂发生原因的机理分析,推断挠性梁断裂有以下两方面的原因:

1)线加的设计过程中,没有充分考虑生产和运输过程产生的应力对挠性梁的影响,焊接残余应力与外界振动产生的应力存在叠加的情况,易造成挠性梁焊接部位材料内部出现初始缺陷。在周期性环境应力、机械应力的作用下材料损伤扩展,使得挠性梁发生塑性断裂的概率增大。

2)线加的焊接工艺存在缺陷,未充分考虑焊接过程可能造成线加挠性梁存在拉伸的应力,同时挠性梁应力释放处理不当,导致挠性梁靠近焊接点附近集中了较大的应力。在运输、装卸过程中线加挠性梁不断振动,形成周期性疲劳载荷作用,初始损伤不断扩展,最终导致挠性梁剩余强度不足发生塑性断裂。

3 结论

综上所述,该型线加的故障是由于其挠性梁的生产过程中,因设计/工艺缺陷,在挠性梁焊接部位周围形成了高应力区;其贮存过程易受外界振动,在交变应力作用下挠性梁长期处于高频微振状态,在焊接端产生金属疲劳,且疲劳情况持续发展;当线加随部件进行振动试验时,挠性梁的金属疲劳程度从亚稳定扩展阶段快速进入失稳状态,导致挠性梁断裂,最终使线加失 效。

4 建议

根据上述分析结果,工厂对故障件进行了换新处理,同时提出相关建议:

1)针对线加故障率较高且数量有增长的情况,在现有失效分析结论的基础上改进产品设计及生产工艺,制定预防性措施,降低外部振动对线加金属件的影响。

2)后期工厂将对含有惯性器件的部件进行包装防护,以减少转运过程中外界应力对惯性器件的振动影响。