高硅镁质熔剂性球团焙烧试验研究

2020-09-19王晓磊师学峰胡长庆王新东胡启辰

王晓磊,师学峰,胡长庆,王新东,胡启辰

(1. 华北理工大学冶金与能源学院 河北 唐山 063210;2. 河钢股份 河北 石家庄050023)

我国钢铁工业正向着高效化、清洁化、绿色化、低成本化方向发展[1-3]。在国家大力倡导节能减排、高炉精料号召下[4-5],拥有良好机械强度及优良冶金性能的镁质熔剂性球团矿在优化高炉炉料结构的过程中起到了非常重要作用[6-8],因此要生产高质量的球团矿,必须要摸清影响球团性能的影响规律[9-11],高强健等[12]研究了MgO 对铁矿球团低温还原粉化率、还原性以及还原膨胀率等几种冶金性能的影响, 结果表明,随着MgO 含量的提高,铁矿球团的还原粉化和还原现象都得到抑制,而还原性能呈上升趋势。李杰等[13]研究发现随着MgO 含量的提高,软化开始温度略微升高,软化区间逐渐降低,还原膨胀率呈降低趋势,冶金性能得到明显改善。王黎光等[14]研究了碱度对镁质熔剂性球团抗压强度的影响,并基于孔结构及显微形貌分析了抗压强度变化的原因,建立了孔隙率与抗压强度之间的关系。邢宏伟[15]等研究了熔剂性球团孔结构以及碱度对熔剂性球团性能的影响,采用压汞试验法,结合分形理论,通过对试验数据的分析及球团图像的处理,利用软件仿真,得到了球团孔径分布的多重分形谱拟合曲线。

本文以唐钢生产所用三种磁铁矿为原料,通过改变SiO2、碱度及MgO 含量,系统的研究了SiO2、碱度及MgO 含量对镁质熔剂性球团强度及粘结率的影响规律,为企业的生产实践提供理论依据。

1 试验原料

本试验所用矿粉为唐钢生产所用铁精粉,包含PMC 铁精粉、庙沟矿铁精粉、砚山3#铁精粉3 种,三种铁矿粉全为磁铁矿,熔剂使用白云石和白灰,粘结剂为膨润土,具体成分见表1。

表1 原料化学成分/%Table 1 Chemical composition of the raw material

2 试验方案

试验设备用于球团焙烧的竖式管式炉, 试验步骤如下:

(1)焙烧过程及抗压强度测定:球团焙烧试验在竖式电炉中进行,高温吊篮装入500 g 左右生球,待电炉温度升至设定温度,将吊篮放入电炉炉顶,然后使吊篮缓慢下行。干燥预热约20 min,焙烧约20 min,均热和冷却约10 min,全过程共计50 min。焙烧完成的球团矿,在弹簧压力试验机上测定抗压强度(压力机量程5000 N,感量10 N,压下速度0.2 mm/s),每组试样测量60 个球,结果取其平均值。

(2)粘结率(η) 测定:将焙烧后的球团进行分类,筛选出粘结的球团,并对其称重G 粘,粘结率计算公式:

3 结果分析

3.1 SiO2 对熔剂性球团强度及粘结率的影响

为了研究SiO2含量对生球性能的影响规律,固定膨润土为1%,通过白云石调整MgO 含量为1.8%,通过白灰调整碱度为1.0。试验方案见表2。3.1.1 SiO2对抗压强度试验结果与分析

表2 试验方案/%Table 2 Test scheme

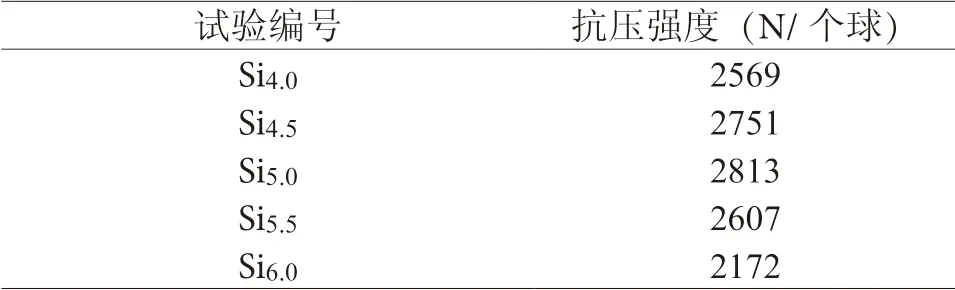

表3 试验结果Table 3 Test results

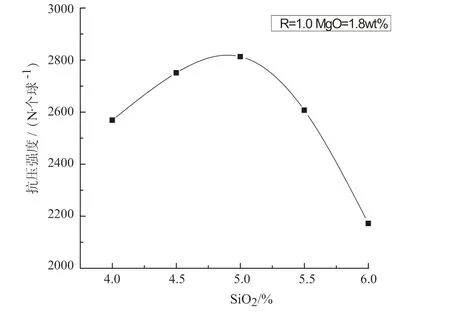

图2 SiO2 含量对抗压强度的影响(1250℃)Fig .2 Effect of SiO2 content on compressive strength

由图2 可知,在焙烧温度1250℃,碱度为1.0,MgO 含量为1.8% 时,随SiO2含量的增加,球团抗压强度先上升后下降;SiO2含量为5.0% 时,球团抗压强度达到最大2813 N/ 个球;SiO2含量继续升高,球团抗压强度呈下降趋势,主要是因为SiO2增加后,势必会增加球团液相含量,而适宜的液相量有利于球团强度的提高,但过量后将会抑制Fe2O3晶粒的长大,并阻碍Fe2O3晶粒连接,生成部分的硅酸盐体系,从而降低了球团的抗压强度,尤其是SiO2含量从5.5% 提高到6.0% 时,下降了435 N。

3.1.2 SiO2对粘结现象试验结果与分析

焙烧温度定为1250℃,各SiO2含量条件下均有不同程度的粘结现象,且随着SiO2含量的提高,粘结程度呈增多趋势。粘结率见表4。

表4 SiO2 含量对粘结率的影响Table 4 Effect of SiO2 content on bonding rate

图3 SiO2 含量对粘结率的影响Fig. 3 Effect of SiO2 content on Bonding Rate

由图3 可知当SiO2含量在5.0 以下时粘结率较低,超过5.0 后粘结率上升明显,分析认为随着SiO2含量升高,容易生成低熔点液相,同时在球团焙烧过程中,磁铁矿向赤铁矿氧化不充分时,FeO 容易与SiO2反应生成低熔点化合物,液相量增加,过多的液相量促使球团相互间发生粘结现象,从而导致球团粘结率呈增加趋势。

3.2 碱度对熔剂性球团强度及粘结率的影响

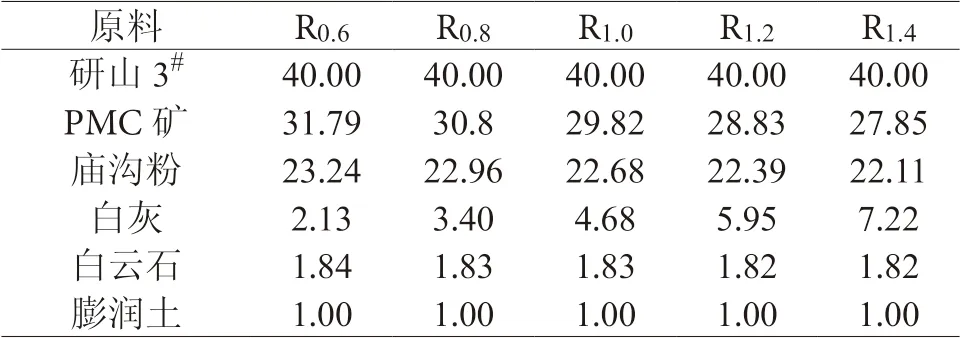

通过研究SiO2含量对球团性能影响,在SiO2含量为4.5% ~ 5.0% 时,球团性能较好,下边将进一步研究SiO2含量为5.0% 时,碱度对球团性能影响规律,固定研山3#为40%、膨润土为1%,通过PMC、庙沟矿调整SiO2含量为5.0%,通过白云石调整MgO 含量为1.8%,白灰调整碱度为0.6 ~ 1.4。试验方案见表5。

表5 试验方案/%Table 5 Test scheme

3.2.1 碱度对抗压强度试验结果与分析

表6 抗压强度与焙烧粘结现象试验结果与分析Table 6 Test results and analysis of compressive strength and calcination bonding

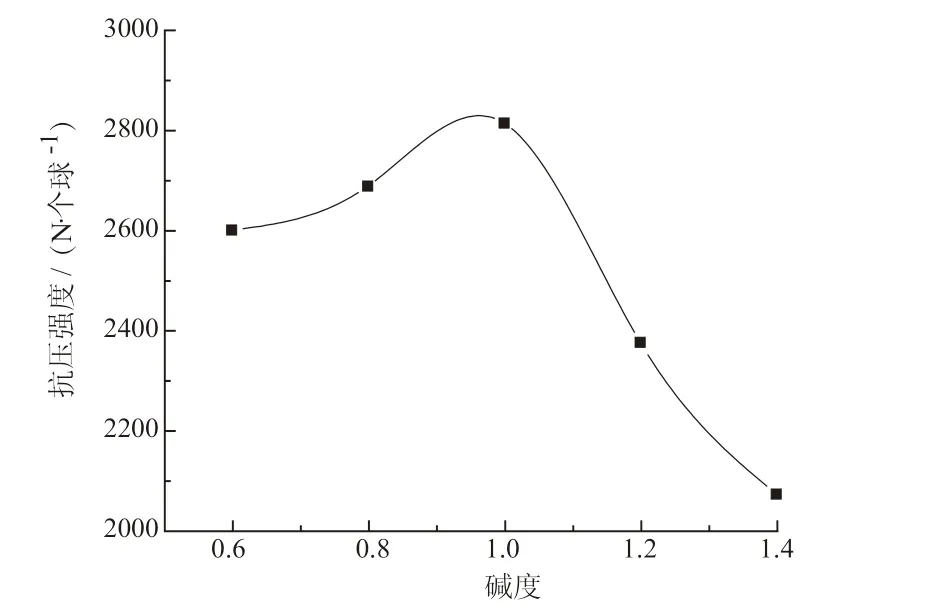

图4 碱度对抗压强度的影响(1250℃)Fig. 4 Effect of alkalinity on compressive strength (1250 ℃)

由图4可知,在焙烧温度1250℃,MgO含量1.8%,SiO2含量为5.0% 时,碱度由0.6~1.4,随着碱度的提高,球团抗压强度呈现出先升高后降低的趋势,并在碱度为1.0 时最高,抗压强度为2813 N。

分析认为随着碱度的提高,适量液相有助于球团内部颗粒表面张力的提高,以及固相质点的扩散,从而加快了晶体的重结晶速度、降低了球团内部气孔率,使气孔分布均匀,球团内部结构更加紧密与完整,从而会提高球团强度。

碱度过大而造成抗压强度下降的主要原因是:(1) 碱度继续升高,球团中CaO 含量占比过大,导致铁矿颗粒分散严重,接触条件变差,减弱氧化作用;(2) 形成液相量过大,阻碍固相颗粒间的直接接触,不利于赤铁矿再结晶长大,并且液相沿晶界渗透,会破坏已聚集成的晶体固结,呈圆形大气孔状,进而削弱了以氧化固结为主的作用;(3)添加熔剂后焙烧过程中会出现铁酸钙体系矿物,尤其是在SiO2较少的情况下,更易生成铁酸盐,随着碱度的继续提高,过剩的CaO 会使生成的液相量不断增大,导致球团强度剧烈下降。

3.2.2 碱度对粘结现象试验结果与分析

焙烧温度定为1250℃,各碱度条件下均有不同程度的粘结现象,且随着碱度的提高,粘结程度呈增多趋势。

粘结率见下表7:

表7 碱度对粘结率的影响Table 7 Effect of alkalinity on bonding ratio

图4 碱度对粘结现象的影响Fig. 4 Effect of alkalinity on bonding

由图4 可知,随着碱度的提高,粘结程度呈增多趋势。分析可知,一方面,由于球团中SiO2含量较高,随着碱度提高,更易生成低熔点液相;另一方面,在球团焙烧过程中磁铁矿向赤铁矿氧化不充分时,FeO易与SiO2反应生成低熔点化合物,同时随着碱度提高,低熔点的铁酸钙含量也会升高。由于较多的低熔点化合物生成,液相量必然增加,过多的液相量会加重球团相互之间粘连现象,从而提高了球团粘结率。

3.3 MgO 对熔剂性球团强度及粘结率的影响

结合SiO2、碱度对球团性能影响,研究MgO含量对球团性能影响规律,为使球团性能达到最优,固定研山3#为40%、膨润土为1%,通过PMC、庙沟矿调整SiO2含量为5.0%,通过白灰调整碱度为1.0。试验方案见表8。

表8 试验方案/% Table 8 Test scheme

3.3.1 MgO 对抗压强度试验结果与分析

表9 抗压强度测定结果Table 9 Compressive strength measurement result

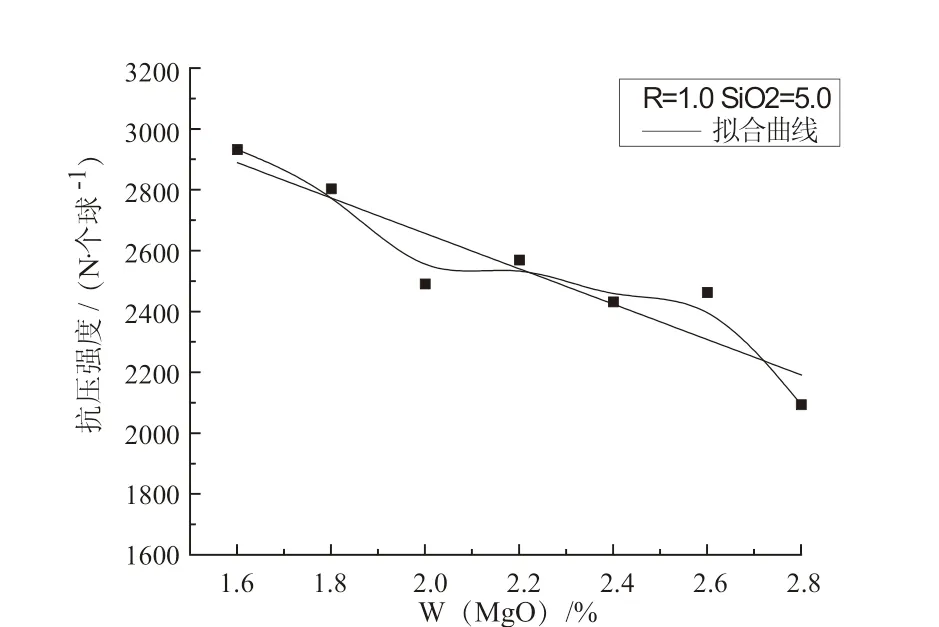

图6 MgO 含量对抗压强度的影响(1250℃)Fig. 6 Effect of MgO content on compressive strength (1250℃)

由图6 可知,在焙烧温度1250℃,碱度为1.0,SiO2含量为5.0% 时,随着MgO 含量的提高,球团抗压强度呈逐渐降低的趋势;MgO 含量每升高0.1%,抗压强度降低69.9 N/ 个球。造成上述结果的原因为Mg2+会扩散进入Fe3O4晶格生成固溶体,降低Fe3O4的再结晶能力,而Fe3O4的存在也会阻碍Fe2O3之间的连晶性能,会进一步降低球团抗压强度。

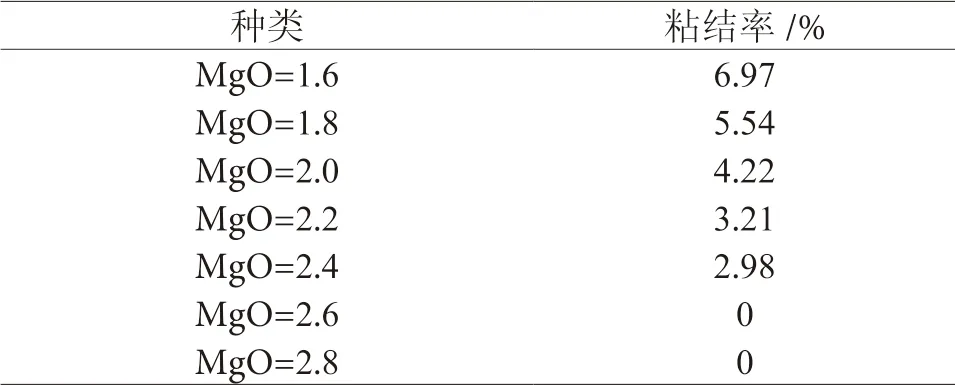

3.3.2 MgO 对粘结现象试验结果与分析粘结率见下表10。

表10 碱度对粘结率的影响Table 10 Effect of alkalinity on bonding ratio

图7 MgO 含量对粘结率的影响Fig. 7 Effect of MgO Content on Bonding Rate

由图6 可知,随着MgO 含量的提高,粘结程度呈降低趋势,原因是添加MgO 后的熔剂性球团在焙烧过程中可生成Fe2O3-CaO-MgO-SiO2体系,MgO 进入渣相或进人氧化铁中都能够提高球团的熔点和改善还原性(MgO 含量的提高会促使生成高熔点渣相,减少低熔点渣相的形成,从而提高了熔化温度;又因为在加热还原过程中MgO 与FeO 无限固溶,生成高熔点含镁浮士体,提高熔滴温度),减少液相生成。

4 结 论

(1)在焙烧温度1250℃,碱度为1.0,MgO含量为1.8% 时,随SiO2含量的增加,球团抗压强度先上升后下降;SiO2含量为5.0% 时,球团抗压强度达到最大2813 N/ 个球;SiO2含量继续升高,球团抗压强度呈下降趋势,粘结率呈不断上升趋势。

(2)在焙烧温度1250℃,SiO2含量为5.0%,MgO 含量为1.8% 时,随着碱度的提高,球团抗压强度呈现出先升高后降低的趋势,并在碱度为1.0时最高,抗压强度为2813 N;粘结率呈不断升高趋势。

(3)在焙烧温度1250℃,碱度为1.0,SiO2含量为5.0% 时,随着MgO 含量的提高,球团抗压强度逐渐降低;MgO 含量每升高0.1%,抗压强度降低69.9 N/ 个球。粘结率呈不断下降的趋势。