“互联网+计量”模式下样品动态追踪管理系统研究

2020-09-18杨叶花黄锋沈仁怡黄杨清张志宏符俊

杨叶花,黄锋,沈仁怡,黄杨清,张志宏,符俊

(广州计量检测技术研究院,广东广州510030)

0 引言

现有计量流程中,计量样品的状态查询是一个重要环节。目前,大部分计量技术机构对被检样品采用人工或半自动化条形码标签管理方式,由于交接环节多、工作量大,这两种方式均会造成被检样品丢失、样品追踪缺乏信息化、人员依赖性强和信息更新不及时等问题。当前,我国正处于不断加强“互联网+计量”公共服务平台的建设阶段,适应“互联网+”时代的计量服务流程需要靠产品和服务的数字化来保障[1-4]。为了降低被检计量器具管理成本、加强样品管控、优化样品追踪流程、加强数字化计量建设,开发了一种基于无线射频识别技术(Radio Frequency Identification,RFID)的样品动态追踪管理系统。

RFID是一种非接触自动识别技术,通过射频信号实现激励器、标签和阅读器之间的通信,具有成本低、无需人工干预完成信息输入和处理、可重复使用、定位精度高等优点[6-10],广泛应用于企业资产追踪与管理、医院对患者的实时定位、物流等领域。文中主要研究RFID在计量检定机构对待检样品的动态追踪与管理的应用,其原理是把一个微型、具有唯一身份标识的电子标签附在待检样品表面,通过路标激励器和阅读器实现对待检样接收、入库、出库、送检等全过程进行实时监测和信息自动更新。

本文介绍了样品动态追踪管理系统的设计原理、路标激励器、半有源电子标签、阅读器的具体结构和系统的测试。

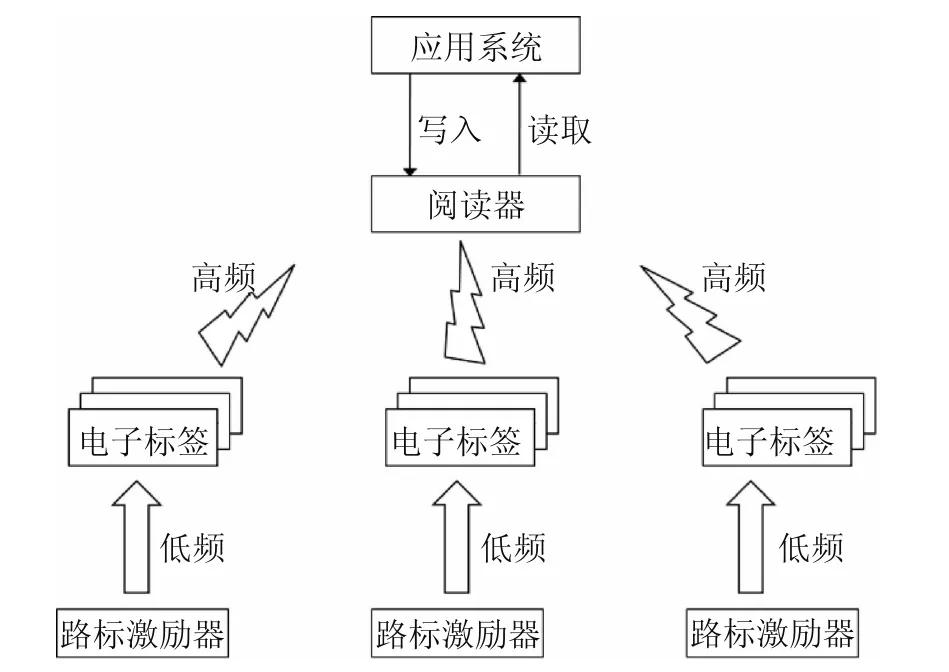

1 动态追踪管理系统设计

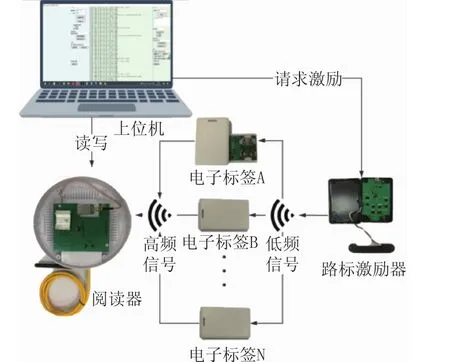

动态追踪管理系统结构如图1所示,系统由(激励器、电子标签、阅读器)三元双频RFID系统和应用系统组成。路标激励器把无线载波通过125 kHz低频天线向外辐射;送检样品佩戴电子标签在辐射天线的辐射范围内时,电子标签被激励唤醒,接收路标激励器的定位信息和命令,进入预设的工作状态,将自身的ID号、激励器的ID号、电源电压和场强强度等信息打包,通过2.4 GHz高频天线发送给阅读器;阅读器对数据进行译码,传送到应用系统;应用系统根据激励器ID号、场强强度和电子标签ID号,判断哪些标签(即送检样品)经过或处在该ID号的激励器附近。

图1 系统结构图

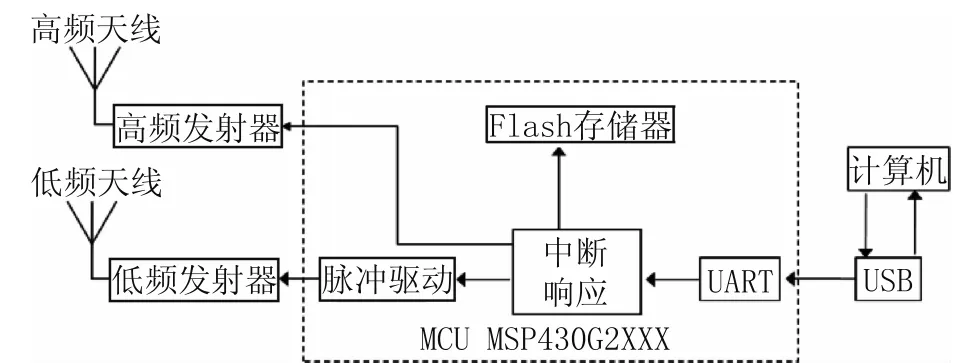

1.1 路标激励器

为满足计量技术机构内不同存放区域的需要,路标激励器分为通过式激励器和存储式激励器。通过式激励器的目的是标记RFID电子标签的物流流向,用于识别样品进入了哪个场所(实验区)安装在电梯口、过道和实验室门口;存储式激励器的目的是标记电子标签的放置位置,用于识别样品处在哪个具体位置安装在仓库货架上,激励器的结构如图2所示。激励器通过串口连接PC,主要接收上位机的控制命令,并对外发射125 kHz的无线射频信号,有电子标签进入125 kHz激发区时,将电子标签唤醒,并将激励器的ID号、命令、参数信息发送给电子标签。125 kHz激励器技术可实现2~3 m的定位精度,结合场强强度可以对电子标签进行准确定位。存储式激励器还带有2.4 GHz模块,主要是对电子标签程序进行无线升级。

图2 激励器结构原理图

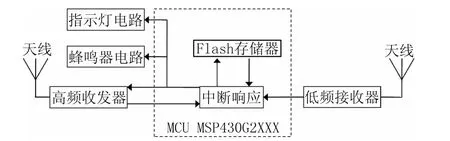

1.2 半有源电子标签

图3 是电子标签的结构原理图,半有源电子标签采用了双频电子标签技术,即在一张电子标签上实现了125 kHz低频和2.4 GHz高频双频率的集成。半有源电子标签平时处于待机低功耗状态,只有进入激励器的激发区域,125 kHz部分被动接收激励器发出的信号时,才由低频部分激活微控制器和2.4 GHz高频部分,进入主动状态,接收激励器的ID号、命令、参数信息后,合并半有源电子标签的ID号、电池电量、场强强度、参数信息,并对外发射2.4 GHz的无线射频信号,一旦电子标签离开激励器的激发区域,电子标签重新进入待机低功耗状态,主控芯片选用超低功耗的MSP430微控制器,因此,耗电量极低,其中整机休眠电流6μA,可大约延长电子标签电池一倍以上的使用寿命。

图3 电子标签结构原理图

实际应用中,需要对电子标签程序进行适当更新,传统应用程序的升级采用有线方式,升级过程中要拆卸电子标签,由于待检样品数量繁多,使用的电子标签数量多,为了弥补电子标签程序传统更新方式的不足,提高程序升级效率,本设计对电子标签应用程序的升级采取无线方式。

选用2.4 G模块收发器,可实现一对多发送数据,激励器通过向电子标签发送要更新的应用程序,可稳定、快捷地完成多个电子标签程序的升级。实现机制是在电子标签的MSP430芯片中放置两段代码:一段为应用程序,另一段为bootloader程序,两者分开存储,利用bootloader程序擦除应用程序并写入新的代码,并且保证 bootloader程序不会被擦除,还需要做中断映射。

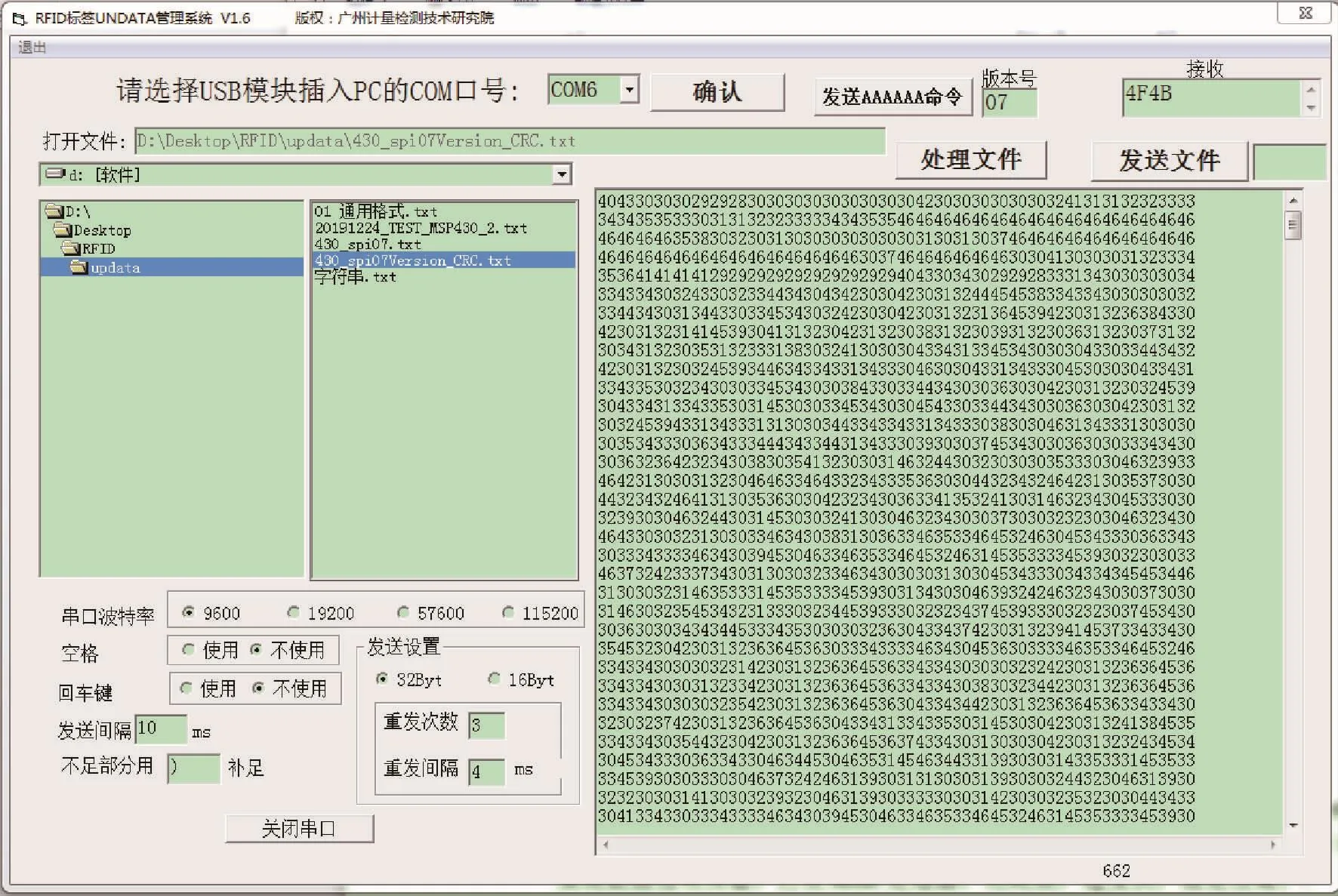

将要升级的应用程序进行编译,并生成txt文件,打开上位机软件,如图4所示,当上位机与电子标签建立通信后,选择要升级的txt的应用程序,点击发送文件,待升级完成并校验成功后,点击退出即完成本次升级。

1.3 阅读器

图4 电子标签无线升级的管理系统

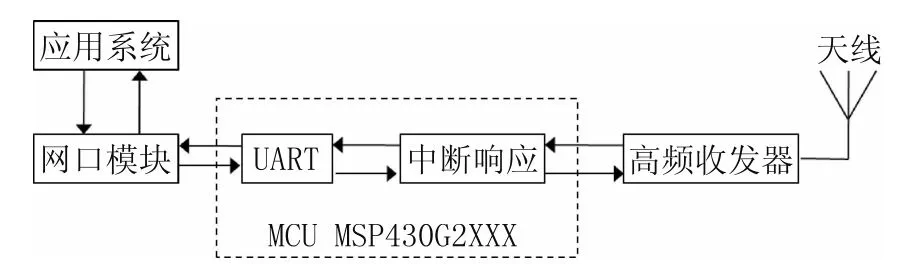

阅读器采用中断的方式,通过2.4 GHz高频模块接收电子标签发送的数据信息,并及时通过网口模块将信息转发给应用系统,阅读器的结构原理如图5所示。网口模块是将TCP/UDP数据包与RS232/RS485接口实现数据透明传输,具有功耗低、速度快、稳定性高的特点。

图5 阅读器结构原理图

2 样品动态追踪管理系统的测试

2.1 电子标签待机电流

电子标签由3.3 V恒压源供电,电流表串联在电源输出端和电子标签电源输入端,电子标签开机后通过2.4 G发送信息给阅读器验证其处于正常工作状态,随后进入待机状态,经测试,启用低功耗设计的电子标签待机状态下的电流为6μA。

2.2 准确性和防碰撞测试实验

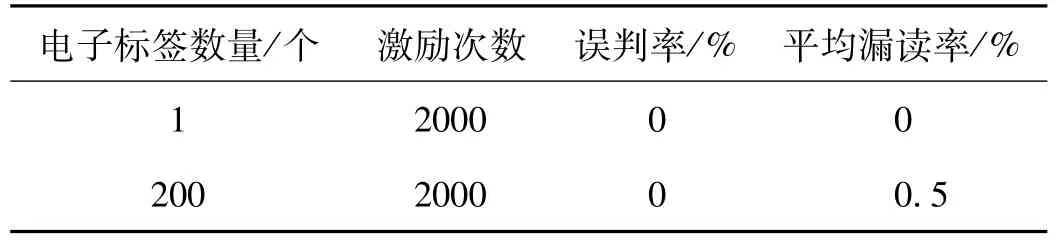

图6所示为搭建的管理系统测试装置图。路标激励器的供电电压为5 V,阅读器的供电电压为12 V,电子标签由CR2032供电,电子标签放置在离路标激励器2 m的货架上,阅读器与电子标签相隔30 m,路标激励器通过125 kHz低频天线定时发送“呼唤”命令,当电子标签进入待机状态,受到激励器的触发时,电子标签被唤醒、判断接收的数据进入相应的工作状态。接收命令正确,电子标签将自身ID、激励器ID、命令及场强强度等信息通过2.4 G发送到阅读器,并通过网口模块传输到应用系统,随后回到低功耗待机状态。分别进行单个电子标签和多个电子标签同时被激励的实验,实验结果如表1所示。

表1 准确性和防碰撞性测试实验结果

测试表明,单个电子标签被激励时,不会出现误判、漏读现象;200张电子标签同时被激励时,也不会出现误读现象,但平均漏读率为5‰,即对200个标签同时激励1000次,每个标签有5次以内的漏读,995次正常接收。这是由于多标签同时发出2.4 G应答信号,在空间发生碰撞,导致阅读器不能识别,而只有一个标签不会碰撞。因此,电子标签需启动防碰撞机制。样品佩戴的电子标签受通过式和存储式激励器两种方式激励,通过式激励器是在样品运送过程中激励电子标签,此时样品在手推车上,样品数量一般不超过30件(其中对小件样品,如压力表、玻璃温度计,实验室一般按批次进行样品交接识别),同时激励区一般有4 m的区域,手推车行进速度约4 km/h,通过这个区域耗时超过3 s,通过式激励器的激励频率为1次/s,标签能收到3次激励。30件样品中的某一件连续3次激励都不成功的机率极低,按数据仿真在百万分之一内,漏读风险在可接受范围。仓储式激励器触发区样品数量由货架的层数及摆放方式决定,可能达到200个,但样品在货架上的停留时间以小时作为单位,为了省电,按10 min激励一次的方案,样品存放2 h内可以收到12次的激励,只要其中一次激励成功,就可定位,因此漏读风险同样极低。如果样品存放时间短,说明样品已被取走,定位识别是否成功已没有实际作用。

图6 管理系统测试装置图

3 结论

样品动态追踪管理系统将RFID技术、网络技术、软件技术和待计量样品管理结合起来,更新管理理念、优化管理流程,为数字化计量的建设提供技术支持。其中电子标签的应用程序采用2.4 GHz无线升级方式,可大大提高程序升级效率。通过测试表明,采用低功耗设计的半有源电子标签的待机电流为6μA,可大大延长电池的使用寿命;单个电子标签被激励时,误判率、漏读率均为0%;200个电子标签同时被激励时,误判率为0%,漏读率为5‰,经验证,该管理系统的漏读率极低,可以应用于计量样品中。