酸菜微波真空冷冻干燥工艺及复水特性研究

2020-09-18易军鹏任广跃吴甜甜

贺 健 易军鹏 - 李 欣 段 续 任广跃 - 吴甜甜 -

(1. 河南科技大学食品与生物工程学院,河南 洛阳 471023;2. 河南科技大学化工与制药学院,河南 洛阳 471023)

酸菜是指低浓度食盐溶液条件下经乳酸发酵制备而成的贮藏型蔬菜[1]。其既保留了蔬菜自身的维生素C、氨基酸、膳食纤维、矿物质等营养物质[2-3],且经发酵后又富含益生菌、乳酸菌等功能微生物。酸菜酸咸适度,口感鲜美嫩脆,适当食用可达到降低胆固醇、增加胃肠道有益菌、预防心脑血管疾病、防止便秘等效果[4-6]。然而酸菜含有大量水分、不易贮藏和运输,易腐烂变质,其产品较为单一,多为软罐头形式流通,且需高温杀菌才能长时间保存,导致口感较差,益生菌基本失活。目前对酸菜加工的研究多为发酵工艺优化、菌种筛选等,而关于酸菜深加工产品研究极少[7]。

干燥是一种常见的延长食品保质期的加工方式。经干燥后,食品基本没有自由水分,可抑制微生物快速生长繁殖和酶活性,同时干燥产品可以保持良好的品质,有利于长期保存和运输[8-9]。酸菜中乳酸菌的生长温度为5~55 ℃,最适生长温度为30~40 ℃[10-11],温度过高会对乳酸菌产生杀灭作用[12]。因此热风、热泵干燥等干燥方式不利于酸菜的干制加工。微波真空冷冻干燥(Microwave vacuum freeze-drying,MFD)是将传统的真空冷冻干燥技术与高效的微波加热技术相结合来提供水分升华需要的能量,无需媒介即可对物料进行整体加热的一种很有潜力的技术[13-14]。与真空冷冻干燥相比,MFD在升温速度、干燥时间、干燥效率和整体能耗方面都有较大提升[15-16];与热风、热泵干燥相比,微波的穿透性使得微波能直接对物料内外进行整体加热,从而使物料中的固态水吸收热量迅速升华为水蒸气,最大限度地保持了物料原有的品质、风味和营养成分,且复水性较高[17-19]。张海伟等[20]研究表明采用三段式微波真空冷冻干燥香菇比热风干燥、冷冻干燥加工时间更短,产品复水性更高。叶晓梦[21]研究表明,冻干—微波真空联合干燥产品的品质非常接近于冷冻干燥产品,同时减少约31%的干燥时间,能耗大幅度降低。Duan等[22]研究表明,微波冷冻干燥条件下的双孢菇干制品品质与冷冻干燥的产品相当,但其能耗远远低于冷冻干燥。

MFD技术兼具干燥效率和产品品质,是缩短生产周期最佳的干燥方式之一,已成功应用于水果、蔬菜、中药材和部分肉类中,但尚未见对酸菜进行干燥的研究。试验拟研究MFD对酸菜的干燥特性、复水特性及干燥能耗的影响,并采用响应面优化法得出最佳复水比工艺条件,为实现酸菜干制品在作为家用即食辅料、高端蔬菜包和实现酸菜大批量、高效、高品质干燥的工厂化提供相关的依据。

1 材料与方法

1.1 材料与试剂

酸菜:榆园酸菜,配料为大白菜、水、食用盐、植物乳杆菌,沈阳榆园食品有限公司;

试验用水均为蒸馏水。

1.2 仪器与设备

快速水分测定仪:CS-001X型,深圳市冠亚技术科技有限公司;

低场核磁共振成像分析仪:NMI20型,纽迈电子科技有限公司;

水浴锅:YLJYE-100型,北京科伟永兴仪器有限公司;

电子天平:JJ223BC型,常熟市双杰测试仪器厂;

微波真空冷冻干燥机:Duan等[22]设计制造, 其设备原理如图1所示。

1. 真空泵 2. 微波输入 3. 控制系统 4. 光纤温度传感器 5. 微波谐振腔 6. 干燥腔和料盘 7. 制冷设备 8. 冷肼

1.3 试验方法

1.3.1 预处理 将酸菜去掉包装,挤出多余水分,切丝(6 mm×1 mm),于-25 ℃冻结8 h,备用。此酸菜初始湿基含水率约为92.94%。

1.3.2 干燥试验设计 将酸菜丝平铺于干燥箱物料盘内,每盘放入50 g。将微波真空冷冻干燥机冷阱温度设定为-40 ℃,进行单因素干燥试验。干燥过程中,每隔30 min将物料盘取出称量,记录数据后迅速放回继续干燥,直至酸菜含水率降至安全贮藏条件(干基含水率降为0.35 g/g)以下时,结束干燥。每组干燥试验平行操作3次,取平均值。

(1) 微波功率:固定真空度200 Pa,铺料层厚度2 mm,考察微波功率(50,200,350,500 W)对酸菜干燥特性的影响。

(2) 真空度:固定微波功率350 W,铺料层厚度2 mm,考察真空度(100,200,300,400 Pa)对酸菜干燥特性的影响。

(3) 铺料层厚度:固定微波功率350 W,真空度200 Pa,考察铺料层厚度(2,4,6,8 mm)对酸菜干燥特性的影响。

1.3.3 响应面优化 在单因素试验的基础上,以微波功率、真空度和铺料层厚度为试验因素,以酸菜干样品复水比为响应值,设计三因素三水平响应面试验优化酸菜干燥工艺条件。

1.4 指标测试

1.4.1 干基含水率 按式(1)计算[23]。

(1)

式中:

Mt——干基含水率,g/g;

Wt——t时刻对应的样品质量,g;

W——绝干时样品质量,g。

1.4.2 干燥速率 按式(2)计算。

(2)

式中:

DR——干燥速率,g/min;

Mt——任意t时刻干基含水率,g/g;

Mt+Δt——干燥时间t+Δt时样品的干基含水率,g/g;

Δt——相邻两次测量的时间间隔,min。

1.4.3 复水比 取酸菜干制品约1 g于300 mL烧杯中,按料液比1∶100 (g/mL)加入蒸馏水,40 ℃水浴100 min,取出沥干10 min,用吸水纸拭干酸菜表面水分,称重,按式(3)计算复水比[24]。

(3)

式中:

RR——酸菜复水比,g/g;

m2——酸菜干样品复水后质量,g;

m1——酸菜干样品复水前质量,g。

1.4.4 复水过程中水分分布的测定 将响应面优化后最佳工艺参数条件下的酸菜干样品进行复水试验,分别复水5,10,20,40,60 min,吸干表面水分,测其复水比,并放入直径20 mm的核磁共振专用试管,随后将试管放置于核磁共振系统的磁场中心位置的射频线圈中心检测,利用核磁共振分析软件中的 CPMG脉冲序列测定样品的自旋—自旋弛豫时间T2,得到对应的T2谱图。参数设置为:主频21 MHz,偏移频率301 761.06 kHz,采样点数250 052,采样频率200.00 kHz,采样间隔时间2 500 ms。磁体温度(32±0.01) ℃, 模拟增益20 dB,数字增益3 dB,重复采样次数2,回波时间0.500 ms,回波个数2 500。

1.4.5 数据处理 每组试验重复3次,结果取平均值。运用Origin 2017软件对试验数据进行相关处理,采用Design-Expert 8.0.6软件进行响应面试验设计、数据分析和作图。

2 结果与分析

2.1 单因素试验

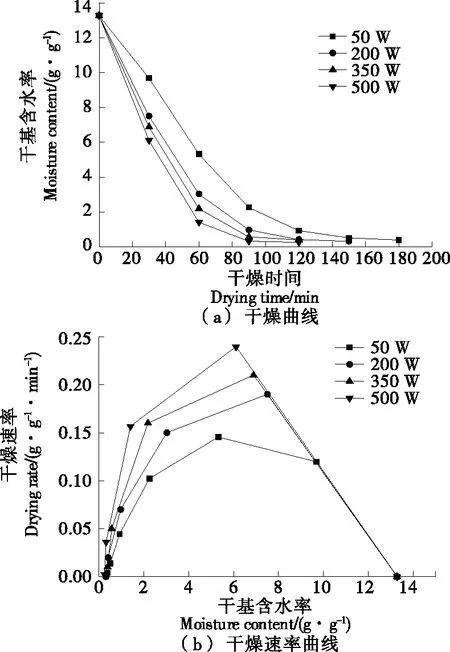

2.1.1 微波功率对酸菜干燥特性的影响 由图2可知,当微波功率分别为50,200,350,500 W时,酸菜干燥至终点所用时间分别为180,150,120,100 min,其最高干燥速率分别为0.145,0.192,0.213,0.240 g/(g·min),微波功率为500 W时的干燥时间比50 W时的缩短了44.4%、干燥速率最大值提高了1.66倍。说明微波功率对酸菜干燥曲线影响很大,即微波功率越大,干燥曲线越陡峭,干燥时间越短,干燥速率最高值最大,干燥速率越快。

由图2(b)可知,酸菜干燥速率曲线基本存在两个阶段:加速阶段和减速阶段。干燥前中期,极性分子水吸收微波,并将微波的电磁场能转化为热能,从而提高自身和周围物质温度,冻结酸菜中的水分大量吸收热能,以升华的形式被脱除。随着微波功率的增大,单位质量酸菜吸收的微波能越多,水分子旋转振动越剧烈,产品热量越多,温度升高越快,单位时间内水分子升华越多,干燥速率越快[25-26]。而干燥后期,酸菜中的水分则是以蒸发为主,升华为辅的方式进行脱除的,水分蒸发需要一个将液态水迁移至物料表面的过程,且随着酸菜含水量的减少,酸菜所吸收的微波能减少,传质推动力下降,干燥速率开始逐渐下降。

2.1.2 真空度对酸菜干燥特性的影响 由图3(a)可知,不同真空度下,酸菜干燥至终点所用时间基本相同,干基含水率曲线趋势接近。对比图2发现,真空度对其干基含水率和干燥速率的影响程度远小于微波功率(P<0.05)。由图3(b)可知,不同真空度下酸菜干燥速率过程主要为加速和降速阶段,恒速阶段持续时间较短。当真空度分别为100,200,300,400 Pa时,其最高干燥速率分别为0.213,0.190,0162,0.143 g/(g·min),真空度为100 Pa 时的干燥速率最大值比400 Pa时提高了约1.49倍。干燥前期,真空度对干燥速率影响较显著,随着真空度的提高,水分子的沸点会逐渐降低,水分子是以冰晶升华为水蒸气逸出物料进而脱除的,当微波功率一定即干燥温度一定时,真空度越高,水的沸点越低,水分升华越容易,酸菜干燥速率越快。干燥中后期,干燥速率差异逐渐减小,最后基本相同。实际生产中,增大真空度能降低水的沸点,促进水分蒸发,但会增加干燥中消耗的能量,增加干制成本[27]。

图2 微波功率对酸菜干基含水率及干燥速率的影响

图3 真空度对酸菜干基含水率和干燥速率的影响

2.1.3 铺料层厚度对酸菜干燥特性的影响 由图4(a)可知,铺料层厚度对酸菜干基含水率和干燥速率影响显著(P<0.01),当铺料层厚度分别为2,4,6,8 mm时,酸菜干燥至终点所用时间分别为120,180,270,390 min,其最高干燥速率分别为0.213,0.125,0.060,0.052 g/(g·min)。铺料层厚度为2 mm时的干燥速率最大值比8 mm时的提高了约4.10倍,铺料层厚度越薄,干燥曲线越陡峭,达目标含水率所需干燥时间越短,干燥速率越大。由图4(b)可知,不同铺料层厚度下酸菜的干燥速率过程主要为加速、匀速和降速阶段,铺料层厚度越薄,恒速干燥阶段持续时间越短。整个干燥过程中,随着装载量的增大,相同干基含水率所对应的干燥速率加快,这是由于铺料层厚度越薄,微波越能轻易穿透物料内部进行加热,且厚度越薄,酸菜单位体积的表面积越大,物料内部水分向外迁移通道缩短,水分扩散能力增大加快了传热速率,最终导致干燥速率增加,干燥时间缩短。

图4 铺料层厚度对酸菜干基含水率和干燥速率的影响

2.1.4 干燥条件对酸菜复水比的影响 由图5(a)可知,固定真空度200 Pa,铺料层厚度2 mm,酸菜干制品的复水比随微波功率的增加先增加后降低,与Krokida等[28]的研究结果相似。当功率从50 W增加至350 W时,酸菜干制品复水比从8.76 g/g提升至9.11 g/g,但继续增加至500 W后,复水比反而下降至7.62 g/g。随着微波功率的增加,单位质量酸菜干制品吸收的微波能增多,水分以升华的形式去除较多,干燥时间缩短,避免了水分迁移引起的应力收缩现象,酸菜干叶气孔破坏较小,较好地保存了酸菜原有的结构,复水比增加,但过大的微波功率容易导致物料升温过快,易使酸菜表面出现硬化现象,破坏组织细胞结构,酸菜干叶气孔皱缩,从而影响其复水比[29]。

由图5(b)可知,固定微波功率350 W,铺料层厚度2 mm,酸菜干制品复水比随真空度的升高先增加后减小,当真空度为200 Pa时达最大值9.11 g/g。随着真空度的增加,水分的沸点及蒸发温度下降,水分蒸发速率增大,从而在较短时间内使酸菜干制品组织膨胀性增强,复水性逐渐增强,但过高的真空度容易使物料内部骨架和冰晶出现崩解和熔化,组织细胞结构被破坏,复水性减弱[29]。

由图5(c)可知,固定微波功率350 W,真空度200 Pa,酸菜干制品复水比随铺料层厚度的增加而下降。铺料层厚度增加时,水分迁移途径变长,干燥时间变长,单位质量酸菜吸收的微波能减少,水分蒸发变慢,组织膨胀性减弱,复水比随之减小。铺料层厚度减小时,干燥速率加快,同时也容易形成均匀的孔隙结构,复水性较好。

2.2 响应面优化

2.2.1 响应面试验设计与结果 在单因素试验基础上,选取微波功率、真空度、铺料层厚度为主要因素,以复水比为响应值,根据Box-Benhnken中心组合试验设计原理进行响应面设计,试验因素与水平表见表1,试验设计与结果见表2。

表1 响应面试验因素与水平

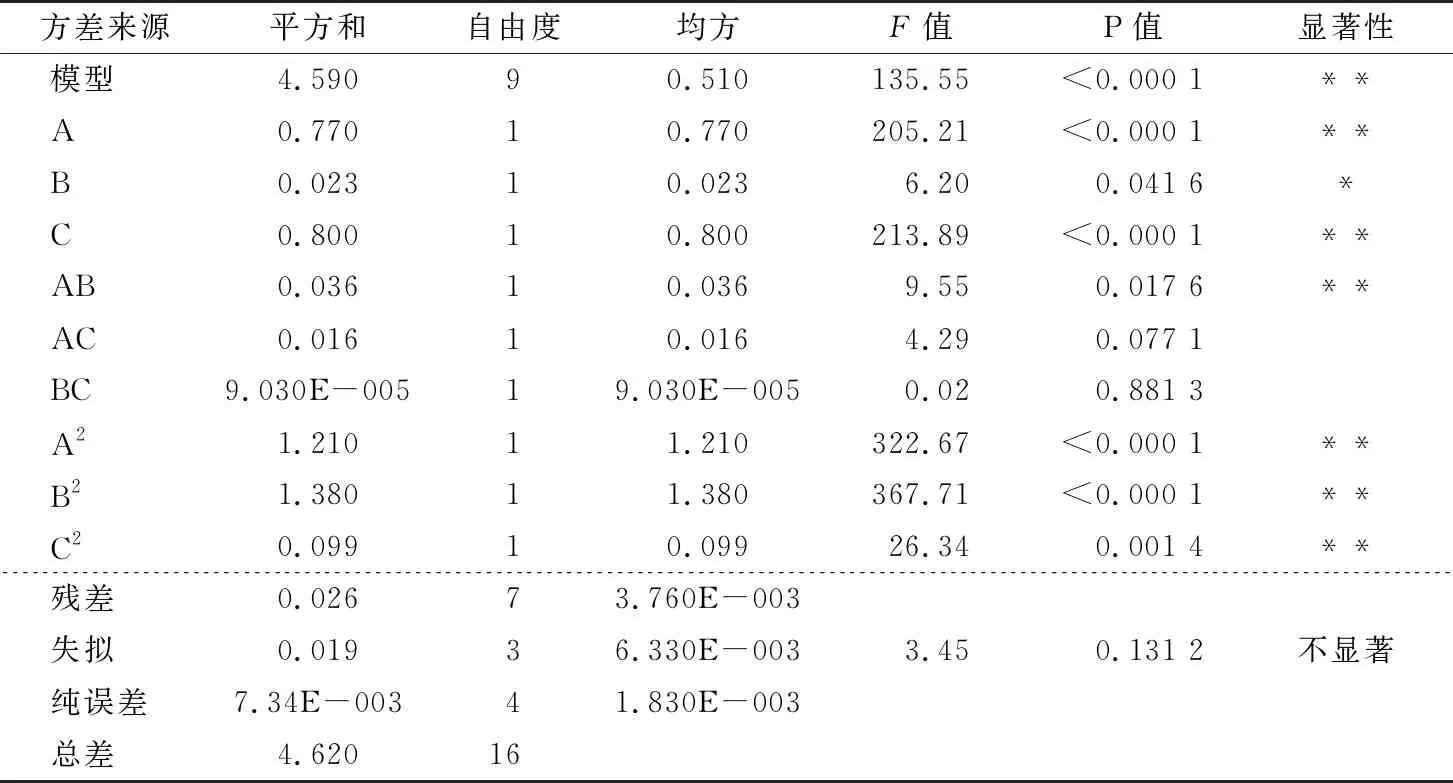

2.2.2 模型的建立及方差分析 采用Design-Expert 8.0.6 数据分析软件对表2中的响应值与各因素进行多元回归分析,并对模型进行方差分析。剔除不显著项后,酸菜复水比二次回归方程为:

表2 Box-Benhnken设计与结果

Y= 8.95-0.31A-0.054B-0.32C+0.095AB-0.54A2-0.57B2-0.51C2。

(4)

表3 回归方程方差分析表†

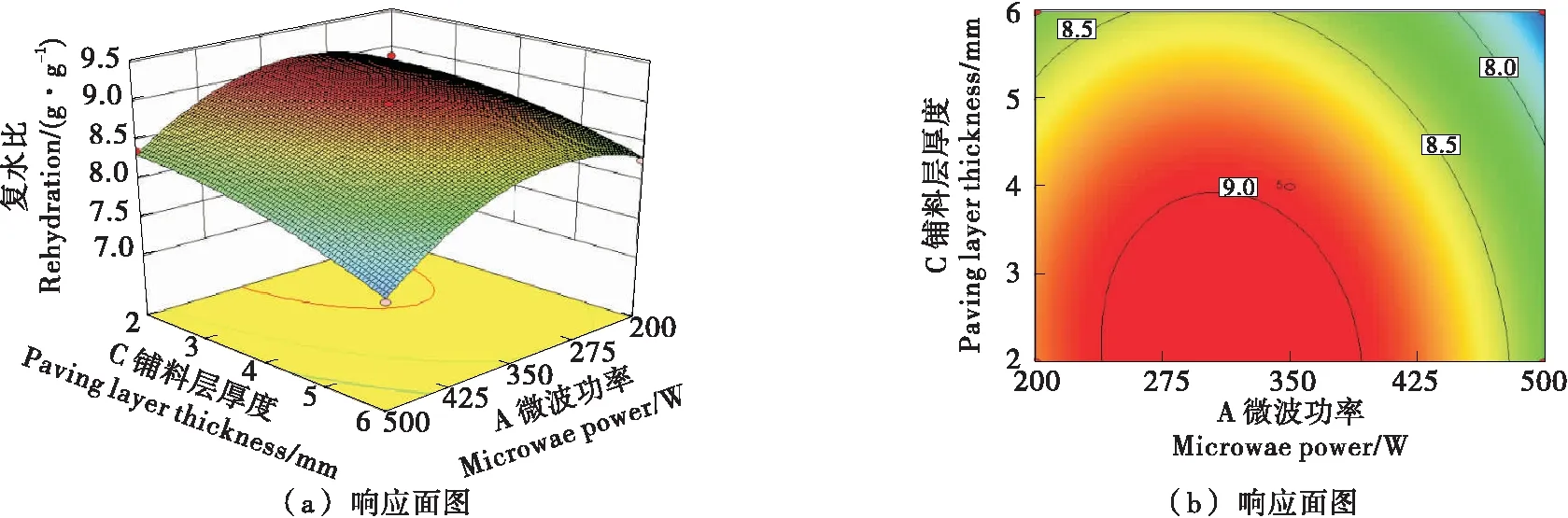

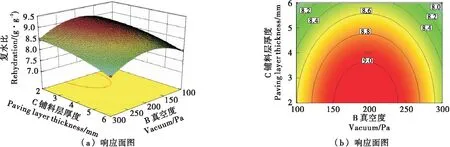

2.2.3 响应面分析 由图6可知,固定铺料层厚度为2 mm,响应面坡度陡峭,等高线呈椭圆形,说明微波功率与真空度对酸菜干制品复水比的交互作用极显著,复水比随微波功率和真空度的增加先增大后减小,与单因素结果一致。由图7、8可知,微波功率与铺料层厚度交互作用较弱,而真空度与铺料层厚度交互作用不显著。

图7 微波功率及铺料层厚度对复水比的交互影响

图6 微波功率及真空度对复水比的交互影响

2.2.4 回归模型验证 根据回归模型计算得到最佳干燥工艺条件为微波功率321.56 W,真空度199.20 Pa,铺料层厚度2.14 mm,酸菜干制品复水率为9.14 g/g。考虑到实际可操作性,将工艺条件修正为微波功率320 W,真空度200 Pa,铺料层厚度2 mm,为验证结果的可靠性,进行3次重复实验,测得平均复水率为9.21,相对偏差为0.76%,试验值与结果预测值接近,说明二次回归方程模型合理,试验结果较理想。

图8 真空度及铺料层厚度对复水比的交互影响

2.3 酸菜干样品复水过程中水分分布的测定

由图9可知,酸菜干制品复水过程中的T2反演谱有3个峰,分别为:T21(0.01~10 ms)为结合水、T22(10~200 ms)为不易流动水、T23(200~1 000 ms)为自由水[30]。复水后酸菜体内的水分主要是不易流动水而非自由水,与崔莉等[31]研究结果一致。随着复水时间的增加,酸菜中结合水(T21)的信号幅度始终保持相对稳定状态,变化不大;自由水(T23)的信号幅度与干样品相比有所增加,但差异不明显;而不易流动水(T22)的信号幅度随复水的进行不断增加,其峰位置不断向右移动,表明复水过程中进入酸菜中的水很快就与酸菜细胞组织结合,并以不易流动水的形式保存在酸菜体内,复水时间越长,其信号幅度越大,H质子所受束缚力越小,自由度越大。

图9 酸菜复水过程中横向弛豫时间T2反演谱

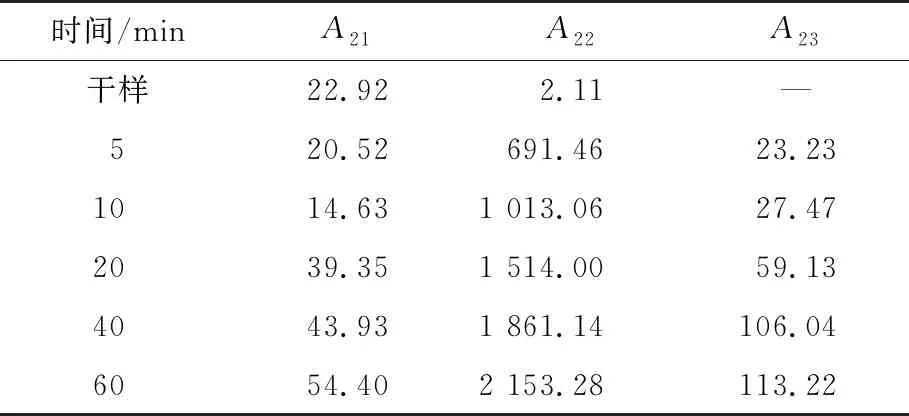

由表4可知,随着复水时间的增加,酸菜体内结合水的峰积分面积A21和自由水的峰积分面积A23变化不大,不易流动水的峰积分面积A22变化显著,增加趋势明显,峰积分面积最大。酸菜体内结合水的峰积分面积A21随复水的进行先缓慢减小后逐渐增加,A21稳定在20.52~54.40,说明结合水是酸菜体内最稳定的状态水,不易受外界环境的干扰;不易流动水的峰积分面积A22变化显著,随着复水的进行逐渐增加,且在复水初期增加最快,水分转移速度最大,仅复水5 min的峰积分面积增加了689.35,复水60 min时,A22增加至2 153.28,表明A22为复水后酸菜体内水分的主要存在形式,与石芳等[32]的研究结果相似。复水后期,A22的增加速度逐渐减小,说明酸菜复水后期吸水能力开始下降;自由水的峰积分面积A23变化不显著,随着复水的进行有缓慢增加的趋势,可能是因为复水时间的增加导致一些自由水附着在酸菜表面,使得A23缓慢增加,但不易被酸菜内部吸收,因此自由水的峰积分面积变化不大。

表4 酸菜复水时3种状态水的峰积分面积变化

3 结论

试验表明,微波功率、真空度、铺料层厚度对酸菜干燥特性均有影响,但真空度的影响较小;微波功率越大、真空度越小,铺料层厚度越小,则酸菜干燥速率越大,曲线越陡,达干燥终点时间越短;酸菜微波真空冷冻干燥的最佳干燥工艺条件为微波功率322 W,真空度200 Pa,铺料层厚度2 mm,此时复水比为9.14 g/g;LF-NMR试验表明不易流动水为复水后酸菜体内水分的主要存在形式;复水时间越长,不易流动水的信号幅值越大,自由度越大,结合水与自由水则变化不大。后续可针对酸菜的干燥品质、风味进行研究。