两侧采空巷道挤压变形机理与控制对策

2020-09-18李永亮王宇轩林海朱晔李炜煜王梓旭

李永亮,王宇轩,林海,朱晔,李炜煜,王梓旭

1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.中国矿业大学(北京)力学与建筑工程学院,北京 100083

采动巷道围岩稳定性控制是目前采矿科技工作者研究的重点和难点。针对这一问题,我国学者进行了大量的研究工作。侯朝炯等[1]分析了综放沿空掘巷大、小结构稳定原理,并提出要保证沿空巷道的稳定不仅要适应上覆岩层的回转,还应保证小结构的稳定。康红普等[2]针对高应力、强采动影响巷道,具有强流变与结构大变形特点,提出了锚杆支护、注浆改性与卸压技术相结合“三位一体”的围岩控制技术。马念杰等[3-5]根据深部采动影响巷道变形破坏特征,提出了蝶形塑性区理论,并建议采用接长锚杆控制巷道蝶叶型冒顶。何富连等[6]针对综放工作面采动巷道在掘进与回采期间围岩变形的差异性,提出桁架锚索控制掘进变形,注浆加固控制回采变形的阶段性控制对策。张农、阚甲广等[7-8]在分析沿空巷道覆岩运动特征的基础上,提出了采动应力调整过程动态让压、整体强化围岩的控制思路。柏建彪等[9]研究了采动巷道底鼓机理,发现巷道底板存在“两点三区”,并指出加固破碎底板、减小自由面积、控制水平应力是防止底鼓的关键。郭金刚等[10]在分析特厚煤层沿空掘巷维护特点的基础上,提出了顶板强力锚杆、锚索束和煤帮刚柔协同支护的联合控制方法。张源等[11]研究了不稳定覆岩结构沿空掘巷大变形机理,指出基本顶关键块的断裂、回转和滑移是围岩变形的根本原因。谢福星等[12]研究了综放工作面窄煤柱巷道非对称矿压显现规律,提出了基于高预应力桁架锚索的非对称支护方案,实现了沿空煤巷围岩的稳定。王红胜等[13]研究了窄煤柱巷道覆岩基本顶不同断裂位置时围岩应力环境与变形特点,并基于此提出了确定合理煤柱宽度的方法。杨军等[14]研究了动压巷道围岩应力演化规律,揭示了围岩非对称破坏机理,并提出相应的控制对策。以上研究成果为单侧采空条件下巷道围岩稳定性控制提供了借鉴和参考,但对于两侧采空条件下巷道挤压大变形控制难题研究稍有不足。

丰汇煤矿为资源整合矿井,前期的不规范开采,遗留很多大小不等的采空区,对新工作面回采巷道布置产生较大影响,一些回采巷道不得不布置在两侧采空区之间的煤柱内,由于受到两侧覆岩结构的影响以及采动应力场叠加,巷道围岩挤压大变形问题较为突出。本文以此为背景,在前人研究成果的基础上,研究两侧采空巷道挤压变形机理,提出有效的围岩控制对策,从而实现巷道在服务期间的稳定与畅通。

1 工程背景

1.1 工程概况

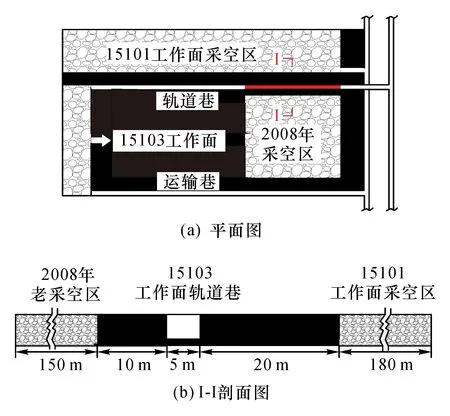

山西丰汇煤矿15103工作面主要开采15号煤,为15101工作面的接续工作面,设计长度180 m,埋深约350 m。煤层平均厚度4.5 m,结构简单,节理、裂隙发育,为近水平煤层,采用综合机械化放顶煤开采。直接顶为厚度8.0 m的泥岩和14号煤,其中14号煤较薄,不可采。基本顶为厚度6.0 m的砂质泥岩,底板为厚度6.7 m的灰黑色砂质泥岩。由于煤层松软破碎、裂隙发育,15103工作面轨道巷沿煤层顶板留底煤掘进,掘进高度为3.5 m,掘进宽度为5.0 m,轨道巷开口段200 m范围布置在两采空区之间35 m的煤柱内,巷道一侧煤帮距2008年的老采空区10 m,另一侧煤帮距15101工作面采空区20 m,为典型的两侧采空巷道。图1为15103工作面巷道布置示意图。

图1 巷道布置示意图Fig.1 Schematic diagram of roadway layout

15103工作面轨道巷原支护方案采用锚网索支护。顶板锚杆直径20 mm,长2 300 mm,间排距850 mm×800 mm;顶板锚索直径15.24 mm,长度7 000 mm,间排距1 700 mm×1 600 mm。巷帮锚杆直径20 mm,长度2 300 mm,间排距800 mm×800 mm。原支护方案如图2所示。

1.2 巷道变形破坏特征

巷道采用原支护方案掘出后不久,围岩整体以挤压变形为主,具有明显的流变特性,前掘后修现象较为普遍。其典型变形破坏特征主要有以下几点:① 巷道围岩在两侧覆岩结构影响下,肩角处顶板挤压变形量大,最大下沉量可达650 mm,网兜现象较多,具有较大的冒顶隐患;底板鼓起最大位移为582 mm,影响工作面材料运输。② 巷道两帮在采动应力作用下,强烈挤压巷道空间,煤帮单侧最大位移量可达1 m以上。③ 支护结构难以与围岩变形相协调,大量金属网撕裂,破裂围岩漏冒造成锚杆托板锚空失效,局部可见破断的锚杆和锚索;巷道整体返修率高,支护成本大幅增加。图3为现场巷道变形破坏实照。

图2 原支护方案Fig.2 Schematic diagram of original support design

为了掌握巷道围岩内部离层与裂隙发育情况,采用钻孔窥视法对巷道顶板和煤帮内部结构进行探测,其中煤帮由于松软、裂隙发育,窥视钻孔塌孔严重,不能进行探测。巷道顶板内部结构窥视结果如图4所示。由图4可知:顶板0~2.5 m范围内破坏较为严重,存在大量纵向裂隙和显著离层;顶板2.5~5.0 m范围内为非连续破坏,横纵裂隙发育,存在局部离层;顶板深度大于5.0 m后,围岩逐渐变得完整。综上分析,巷道围岩内部变形破坏较为显著,难以为锚杆提供有效的着力基础,对浅部围岩的锚固效果差;低强度的锚索难以施加较高的预紧力,对围岩的非连续大变形控制效果差,且不能充分调动深部稳定围岩承载。

图3 现场巷道变形破坏实照Fig.3 Roadway deformation and failure in the field

图4 巷道顶板内部结构Fig.4 Internal structure of roadway roof

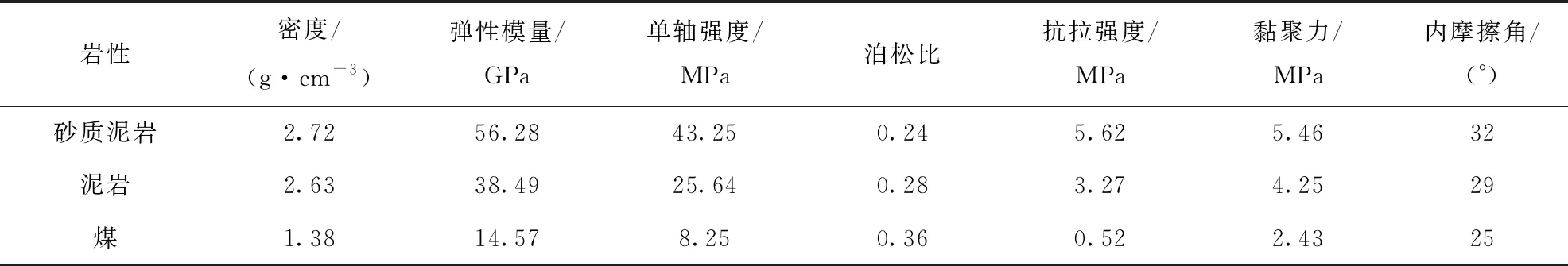

1.3 岩石力学试验

巷道围岩力学参数是进行数值模拟分析和支护设计的基础。在巷道内进行钻孔取芯,加工成标准试件,在实验室内测得围岩的物理力学参数见表1。由表1可知:煤样强度相对较低,加之煤体裂隙发育,煤帮的整体稳定性差,难以为顶板提供持续有效的支撑;再者巷道底板为松软煤体,巷道围岩稳定性控制难度大。

表1 岩石力学参数试验结果

2 两侧采空巷道变形破坏分析

2.1 覆岩结构特征

覆岩结构位态决定了巷道围岩赋存应力环境,也是巷道围岩产生变形破坏的根源。15101工作面回采结束后不久便开始掘进15103工作面轨道巷,对于两侧采空巷道而言,左侧为稳定覆岩结构,右侧为非稳定覆岩结构。巷道覆岩结构特征如图5所示。

图5 巷道覆岩结构Fig.5 Overlying strata structure above roadway

覆岩结构中基本顶岩块B的断裂长度L和位置x0的计算公式[15]如下:。

(1)

式中,L为岩块B的侧向断裂长度,m;L0为相邻工作面周期来压步距,m;s为相邻工作面长度,m;x0为岩块B的断裂位置距离采空侧煤壁的距离,m;M为工作面采高,m;A为侧压系数;φ0为煤体内摩擦角,(°);C0为煤体黏聚力,MPa;k为应力集中系数;γ为上覆岩层平均容重,kN/m3;H为工作面埋深,m;Px为上区段工作面巷道煤帮支护强度,MPa。

由现场统计资料和试验结果可知,L0=18 m,s=150 m,M=4.5 m,A=0.8,φ0=25°,C0=2.43 MPa,k=2.8~3.2,γ=25 kN/m3,H=350 m,Px=0.25 MPa,将相关参数代入式(1)可得L= 19 m,x0=6.5~6.9 m。同理,可得基本顶岩块D的断裂长度L1=17.4 m,x1=6.7~7.2 m。综上分析可知,巷道左帮距基本顶断裂位置3.1~3.5 m,巷道右帮距基本顶断裂位置12.8~13.3 m。

15103工作面轨道巷在掘进过程中,由于老采空区侧基本顶断裂位置距巷道较近,在掘进扰动应力场作用下原本稳定的覆岩结构被激活,基本顶岩块B继续缓慢回转变形对巷道左侧顶板和煤帮产生挤压作用;而新采空区侧基本顶岩块D正处于回转变形相对剧烈阶段,产生较大的集中应力,对于巷道右侧顶板和煤帮的挤压作用也较为显著。两侧采空巷道在自身掘进应力场与两侧采动应力场叠加作用影响下,矿压显现较为剧烈,挤压变形量大。

2.2 围岩塑性破坏特征与应力环境

以15103工作面轨道巷为工程背景,采用FLAC3D软件建立数值模型。煤柱尺寸为35 m,巷道左侧采空区长度为150 m,右侧采空区长度为180 m。为了简化模型运算时间,根据对称性,取采空区尺寸的一半进行建模。模型的长×宽×高为200 m×1 m×75.5 m。根据岩石力学试验结果对岩体参数进行一定折减,采用摩尔-库伦本构关系,初始化模型边界应力。以此数值模型为基础对巷道围岩塑性破坏特征与应力环境进行分析。

2.2.1 围岩塑性破坏特征

不同采动条件下巷道围岩塑性区形态如图6所示。当巷道未受采动影响时,塑性区形态左右呈对称分布[图6(a)],最大塑性破坏范围为2.0 m。当巷道左侧为采空区,煤柱尺寸为10 m时,巷道围岩塑性区与采空区周围岩体塑性区相互连通,围岩塑性破坏范围显著增大,煤柱已整体发生屈服破坏,巷道远离采空侧顶板破坏范围大于近采空侧,巷道围岩塑性区形态已不再呈对称分布[图6(b)];当巷道右侧为采空区,煤柱尺寸为20 m时,巷道围岩塑性区与采空区周围岩体塑性区相互独立,围岩塑性破坏范围相比左侧采空状态有所降低,但围岩塑性区形态仍呈非对称分布[图6(c)];当两侧采空时,巷道两侧煤帮与肩角区域顶板塑性破坏较为显著,围岩塑性区分布形态与左侧采空时类似[图6(d)]。

图6 不同采动条件下巷道围岩塑性区分布Fig.6 Plastic zone distribution of roadway surrounding rock under different mining conditions

2.2.2 围岩应力环境

未开挖巷道时,不同采动条件下煤柱内垂直应力分布规律如图7所示。左侧采空时,垂直应力峰值为27.74 MPa,应力集中系数为3.15,距采空侧煤壁5 m左右。右侧采空时,垂直应力峰值为26.34 MPa,应力集中系数为2.99,距采空侧煤壁5.5 m左右。当两侧采空时,采动应力场相互叠加,煤柱内垂直应力呈马鞍形分布,左右两侧应力峰值分别为30.58 MPa和29.67 MPa,应力峰值位置与单侧采空时相比基本不变。

图7 不同采动条件下煤柱内垂直应力分布Fig.7 Vertical stress distribution of coal pillar under different mining conditions

不同采动条件下巷道围岩垂直应力分布规律如图8所示。左侧采空时,巷道两帮垂直应力皆呈单峰值分布,左帮应力峰值为41.44 MPa,位于巷帮4.5 m处;右帮应力峰值为27.80 MPa,位于巷帮5.5 m处。右侧采空时,巷道左帮垂直应力呈单峰值分布,应力峰值为17.79 MPa,位于巷帮4.0 m处;巷道右帮垂直应力呈马鞍形分布,具有26.92 MPa和29.44 MPa两个应力峰值点,分别位于巷帮7.0 m和13.5 m处。两侧采空时,巷道左帮垂直应力呈单峰值分布,与左侧采空时应力分布曲线类似,应力峰值为34.66 MPa,位于巷帮5 m处,应力集中系数为3.94;巷道右帮垂直应力呈马鞍形分布,与右侧采空时应力分布曲线类似,具有40.28 MPa和35.57 MPa两个应力峰值点,分别位于巷帮5.0 m和14.5 m处,最大应力集中系数为4.58,巷道围岩在两侧采动应力叠加作用影响下将处于更高的应力状态。

图8 不同采动条件下巷道围岩垂直应力分布Fig.8 Vertical stress distribution of roadway surrrounding rock under different mining conditions

综合以上对巷道围岩塑性破坏特征与应力环境的分析可知:采动巷道围岩塑性区形态受采空侧覆岩结构运动影响显著。巷道围岩单侧采空时,采空区顶板的断裂回转会对围岩产生偏载作用,由于主应力方向改变,使围岩塑性区呈非对称分布;煤柱尺寸越小,巷道围岩受到覆岩结构产生的偏向荷载越强烈,围岩塑性破坏范围越大。巷道两侧采空时,在两侧覆岩结构产生的叠加应力作用下,巷道围岩产生显著的塑性破坏,其中较小煤柱侧覆岩结构对围岩的最终塑性破坏特征起主导作用。

2.3 围岩挤压变形机理

两侧覆岩结构中关键块破断后,将产生回转变形直至达到新的平衡状态,在其回转变形过程中将对直接顶和煤体产生较为显著的偏载作用力,进而使巷道肩角区域顶板产生较为强烈的挤压变形。同时采动应力场相互叠加,在煤柱上支承压力增大,巷道煤帮为侧向卸荷、垂直应力集中状态,主应力差增大,由于围岩自身强度低,节理、裂隙发育,必然导致裂隙扩展、演化和贯通,力学性质进一步劣化衰减,形成大小不等的碎裂块体,造成围岩的剪胀扩容变形,煤帮向巷道空间产生显著挤压位移。破碎的围岩结构本身对应力扰动的敏感性强,巷道开挖过程中,应力重新分布调整,造成局部应力集中,加剧围岩的挤压变形。

根据巷道围岩应力演化规律,对于其挤压变形过程可概括为:采动损伤→裂隙扩展→碎胀扩容→挤压变形→应力扰动→变形加剧。同时巷道支护方案针对性差,锚杆锚索设计预紧力小,主动支护强度低,不能为围岩提供有效约束,更容易发生压剪屈服破坏;加之围岩损伤破坏范围大,锚杆锚索的锚固效果将会降低,围岩大变形将会导致锚杆锚索有害受力增加,造成局部支护失效,进而诱发顶板失稳与片帮。

3 围岩控制对策与现场监测

3.1 控制对策

两侧采空区之间的煤柱将经历三次应力扰动,分别是左侧老采空区形成的采动应力场,右侧新采空区形成的采动应力场,以及巷道自身掘进形成的扰动应力场。巷道开挖时间不同将导致围岩处于不同的应力环境,即对围岩的应力加载路径有所差别,为了最大程度地减少巷道围岩处于不利的应力状态,应在两侧采动应力场稳定后再进行巷道的掘进,从而更加有利于巷道维护。为了保证两侧采空巷道在服务期间的稳定与畅通,重点从以下几个方面进行考虑:① 采用横纵结合的桁架锚索结构,强化巷道肩角区域顶板,提高锚杆锚索的预紧力,形成可靠的预应力承载结构,使巷道顶板与上部弧形三角块的回转变形相适应。② 煤帮在锚杆支护的基础上增设锚索,加强对煤帮的控制,改善围岩应力状态,抑制煤体内裂隙的扩展与贯通,减小其强度的降低,提高煤帮的承载能力,保证煤帮为顶板提供有效的支撑,抑制巷道底板松软煤体向巷道空间挤压流动,进而达到控制底鼓的目的。③ 注浆改性围岩,浅部浆液固结破碎岩块,提高松动围岩的残余强度,深部修复裂隙损伤岩体,改善锚杆与锚索的锚固效果,增强其对围岩非连续变形控制的敏感程度,使围岩预应力承载结构得到进一步强化,从而最大限度地发挥围岩自身的承载能力,保证其稳定。

3.2 支护方案

基于以上对巷道围岩变形机理与控制对策的分析,提出以“强化关键部位、注浆改性围岩”为核心的锚固加壁后注浆联合支护方案。

3.2.1 顶板支护

锚杆直径20 mm,长度2 300 mm,间排距850 mm× 800 mm,锚固长度不低于1 000 mm,施加扭矩不低于300 N·m,靠近巷道顶角的锚杆倾斜布置。沿巷道顶板中心对称布置两根锚索,锚索直径17.8 mm,长度7 000 mm,采用槽钢连接,形成横向桁架锚索结构,间排距为1 700 mm× 1 600 mm;在此基础上,分别在靠近煤帮侧顶板布置一根锚索,强化肩角区域顶板,该锚索与顶板中心两锚索不在同一排,锚索排距1 600 mm,在巷道轴向每2根锚索采用槽钢连接,形成纵向桁架锚索结构。顶板锚索锚固长度不低于1 500 mm,施加预紧力不低于150 kN。

3.2.2 煤帮支护

锚杆直径20 mm,长度2 300 mm,间排距800 mm ×800 mm,锚固长度不低于1 000 mm,施加扭矩不低于300 N·m,靠近巷道顶角和底角的锚杆倾斜布置。为了强化对煤帮的主动控制,沿巷道煤帮中心对称布置两根锚索,采用槽钢连接,锚索直径17.8 mm,长度4 500 mm,锚固长度不低于1 500 mm,间排距1 600 mm×1 600 mm,锚索施加预紧力不低于120 kN。

3.2.3 壁后注浆

为了改善破碎的围岩结构,增强锚固体的整体稳定性,通过壁后注浆对围岩进行改性强化。锚杆锚索布设完成后,在巷道顶板和两帮表面喷射厚度100 mm的C20混凝土层;在顶板中部和两侧分别布置注浆孔,其中顶板中部两注浆孔的间排距1 200 mm×1 600 mm;顶板两侧注浆孔距煤帮 700 mm,间距1 600 mm。煤帮每排布置3个注浆孔,注浆孔的间排距1 200 mm×1 600 mm。顶帮注浆孔直径45 mm,深度3 000 mm,浆液为水泥-水玻璃,注浆压力2~3 MPa。

新支护方案具体支护参数如图9所示。

图9 新支护方案示意图Fig.9 Schematic diagram of new support design

3.3 现场监测

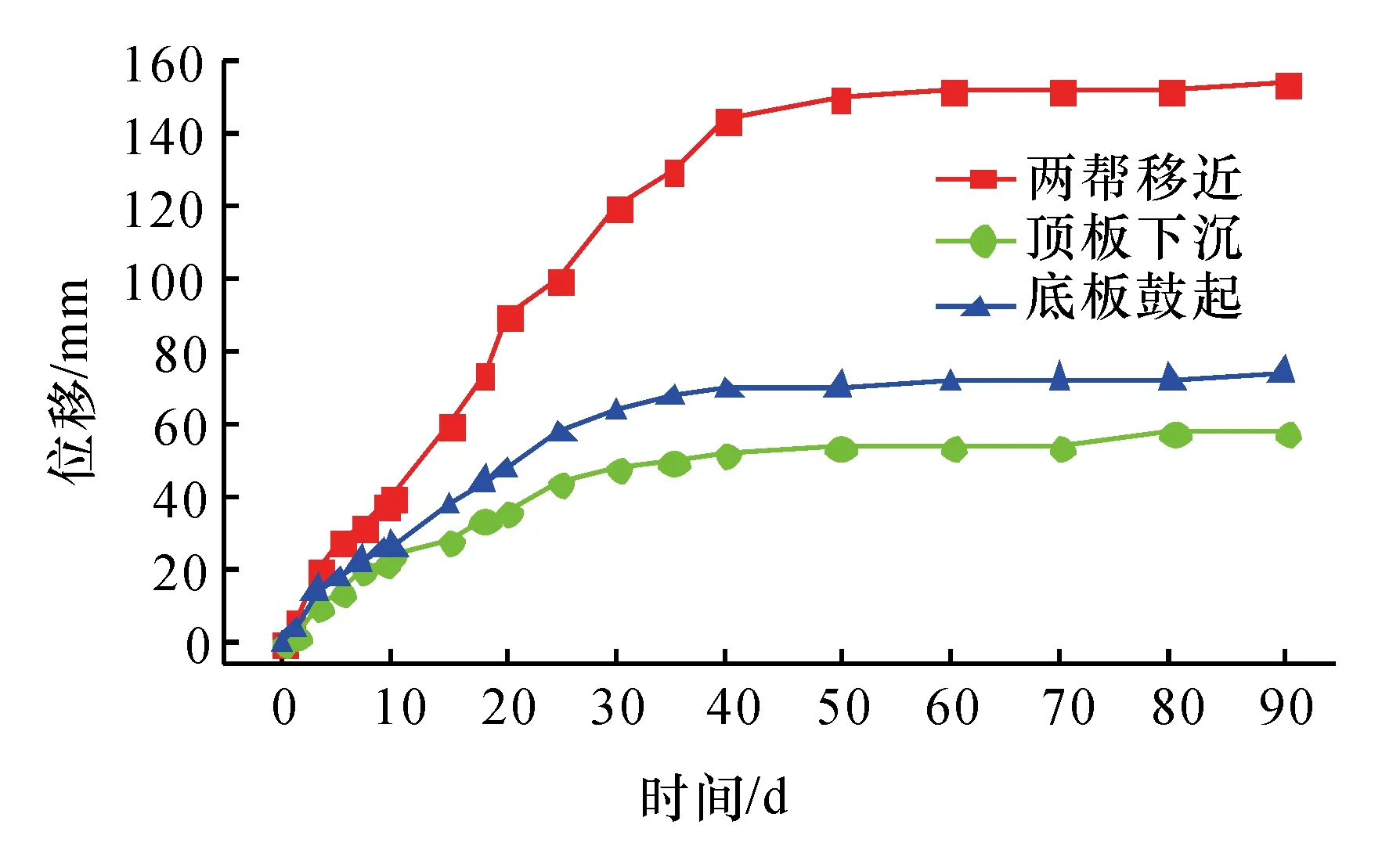

为了验证新支护方案对两侧采空巷道围岩的控制效果,在15103工作面轨道巷进行现场试验。试验段巷道在15101工作面回采结束6个月后进行掘进,使巷道在相对稳定的两侧覆岩结构下施工。掘进完成后,进行为期90 d的围岩变形监测,得到巷道围岩表面位移曲线如图10所示。从位移监测结果可知:巷道掘进完成40 d后,围岩变形趋于稳定;90 d后巷道两帮最大移近量为154 mm,顶板最大下沉量为58 mm,底板最大底鼓量为 75 mm。总体来说巷道表面位移量不大,没有出现显著挤压大变形,巷道围岩整体稳定性较好,可保障15103工作面顺利安全回采。

图10 巷道围岩表面位移曲线Fig.10 Deformation curve of roadway surrounding rock

4 结 论

(1) 两侧采空巷道典型破坏特征为:肩角区域顶板挤压变形量大,底板挤压流动鼓起显著,煤帮向巷道空间具有强烈挤压位移,支护结构损坏严重,巷道整体返修率高。

(2) 采动应力叠加,围岩节理裂隙发育、自身强度低,支护方案针对性差是造成两侧采空巷道产生挤压大变形的关键因素,其变形过程为:采动损伤→裂隙扩展→碎胀扩容→挤压变形→应力扰动→变形加剧。

(3) 提出了以“强化关键部位、注浆改性围岩”为核心的锚固加注浆联合支护方案。现场监测结果表明,新支护方案对两侧采空巷道挤压变形控制效果好,有效保证了巷道的使用安全。