单侧开半圆孔PMMA试件Ⅰ型和Ⅰ-Ⅱ混合型裂纹动态扩展及数值模拟研究

2020-09-18李成孝张渊通安晨

李成孝,张渊通,安晨

中国矿业大学(北京)力学与建筑工程学院,北京 100083

动态断裂力学是目前国内外学者集中关注的问题,相对于静载荷作用下含有缺陷介质的断裂行为,动态载荷的作用过程更加复杂[1-5]。其中动态断裂过程的观察和加载手段的创新是动态断裂力学的研究热点。以往对裂纹尖端动态应力强度因子的测量,大多通过理论推导和结果近似获取[6],在研究Ⅰ型和Ⅰ-Ⅱ混合型裂纹扩展过程中,对于裂纹的起裂韧度和扩展韧度难以实现精准、有效测量和证明。针对这一问题,近年来国内外研究取得重大进展,研究方法包括应变片法[7]、试验-数值-分析法[8]、动态焦散实验法[9-10]。随着实验手段的进步,落锤加载法、SHPB法可实现实验室内对岩石、金属以及其他脆性材料的动态断裂研究。Kalthoff[11]利用动态焦散试验系统研究了裂纹尖端的应力强度因子。杨仁树等[12]利用焦散系统研究了不同长度静裂纹和运动裂纹的相互作用过程。李清等[13]利用落锤加载研究了含偏置裂纹的半圆盘试件在冲击载荷下的动态断裂行为。张华等[14]利用SHPB冲击复合型裂纹直切槽平台巴西圆盘,研究了不同预制裂纹长度对裂纹扩展和断裂韧性的影响。Wang等[15]利用SHPB和数值模拟对半圆孔型岩石的Ⅰ-Ⅱ复合型裂纹扩展和止裂进行了研究,发现了半圆孔型岩石的Ⅰ-Ⅱ复合型裂纹扩展的速度不是恒定的。朱万成等[16]将SHPB和数值模拟结合起来,研究了动、静态载荷联合作用下岩石的破坏过程。

以上研究大多是利用SHPB冲击岩石,通过应变片测量其应力-应变关系研究岩体的动态力学性能,或者是利用焦散法结合落锤冲击试验,研究含缺陷介质试件的动态断裂过程。很少有人利用焦散法观察试件在SHPB作用下的动态断裂过程,获得裂纹尖端的动态应力强度因子,研究裂纹传播路径变化情况。在前人研究基础上,本文采用SHPB作为加载手段,结合动态焦散线方法,分析了新型USH试件Ⅰ型和Ⅰ-Ⅱ混合型裂纹扩展过程,结合数值模拟验证试验的可靠性,为后续研究提供参考。

1 试验原理与系统

1.1 焦散线试验原理

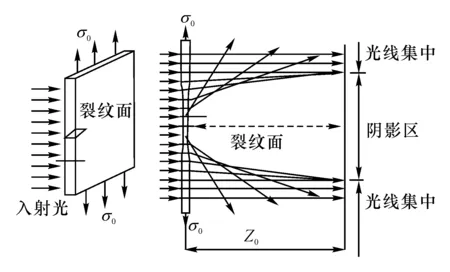

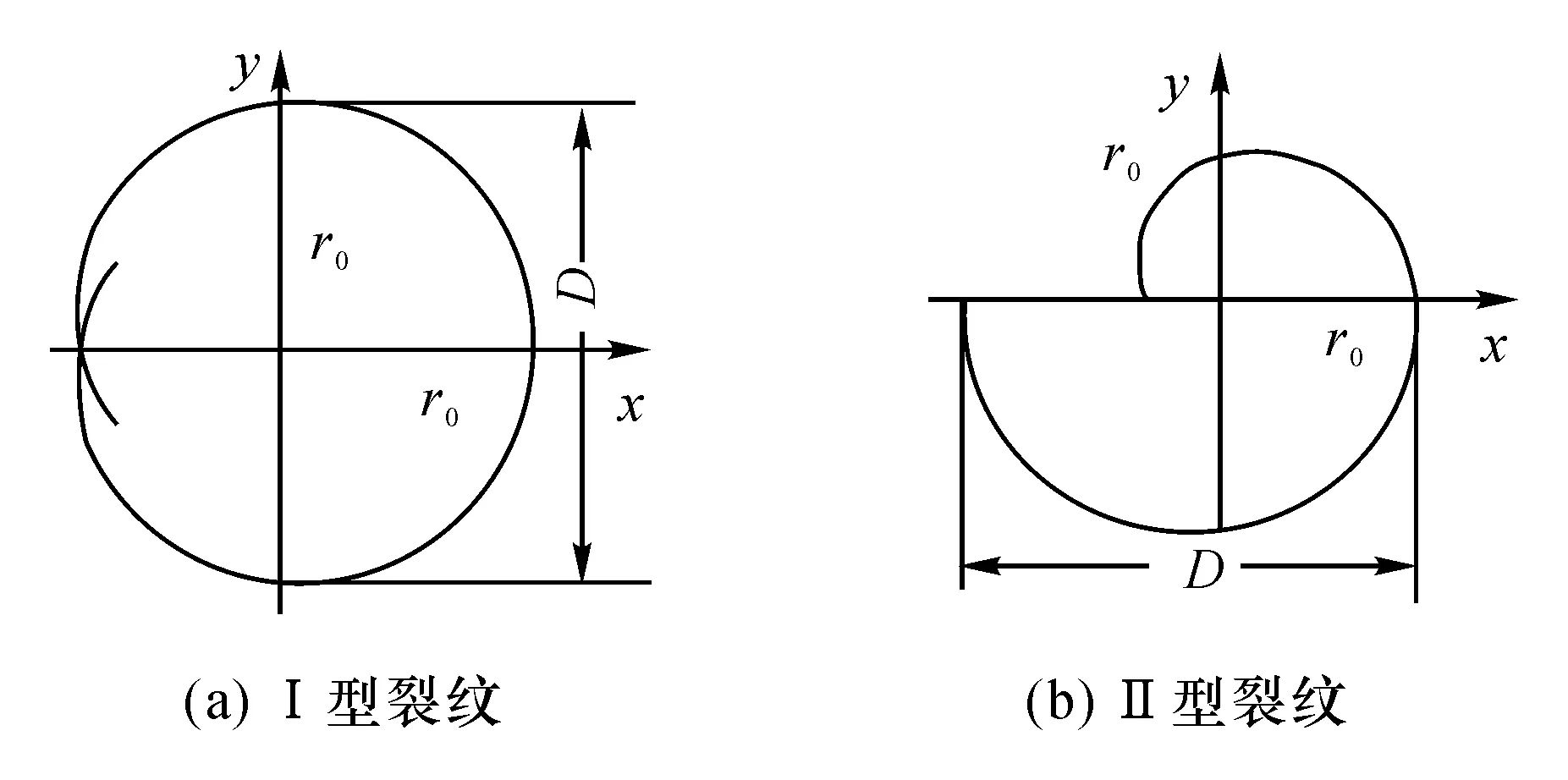

Manogg[17]于1964年提出焦散线方法,当固体受外界载荷作用时,其内部的应力发生变化,由于泊松效应,通过其内部的光路也会发生变化,压力载荷使得固体折射率降低,拉力载荷使固体折射率升高。焦散线就是应用这种光学现象,当平行光通过受载荷作用的透明介质时,光线不再垂直于介质表面而会发生偏转,在距离试件一定距离的参考面处得到一个暗斑,即焦散斑。利用焦散斑特征尺寸D的不同来衡量裂纹尖端的应力强度变化,其成像原理[18]如图1所示,Ⅰ型和Ⅱ型裂纹尖端的焦散斑形状[13]如图2所示。

图1 焦散线原理图[18]Fig.1 Diagram of caustics[18]

图2 Ⅰ型和Ⅱ型裂纹尖端焦散斑形状[13]Fig.2 Shape of caustics at crack tip under Mode Ⅰ and ModeⅡ[13]

由于固体材料的光学性能变化和受力变化存在某种特定关系,对于Ⅰ型和Ⅱ型裂纹的动态应力强度因子,Beinert等[19]提出计算公式如下:

(1)

(2)

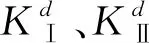

1.2 SHPB试验系统

SHPB加载的特点是一维应力波加载,并且加载速度可控。本试验为了使试件受到均匀的一维应力波作用并研究其裂纹扩展过程,选择SHPB为加载手段。SHPB试验系统由气压装置、子弹、入射杆、透射杆、红外光测速器、阻尼装置组成(图3)。选用子弹、入射杆和透射杆直径均为50 mm,长度分别为400 mm、2 000 mm和 1 800 mm的圆柱形钢杆,杆件的弹性模量为206 GPa,纵波波速为5 123 m/s。在进行冲击试验时,将试件放在入射杆和透射杆之间,试件两端均匀涂抹少量的凡士林,减少试件和杆件接触面不平整和摩擦的影响。焦散线系统与SHPB系统垂直布置。

图3 SHPB试验系统Fig.3 SHPB test equipment

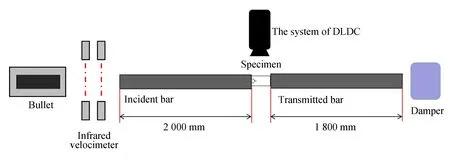

1.3 焦散线试验系统

采用新型数字激光焦散线系统来观测试件受动载荷下裂纹的扩展情况,如图4所示。其中,高速摄像机型号为Fastcan-SA5(16G),最高拍摄速率为1 000 000 fps,通过配套的PFV软件可对拍摄的照片进行存储和参数调整,本次拍摄速率为75 000 fps,时间间隔为13.33 μs,拍摄图片尺寸为384×216像素;光源选用LWGL300-1500 MW型激光,输出功率50 MW。

图4 数字激光焦散线试验系统Fig.4 The system of digital laser dynamic caustics(DLDC)

2 试 验

2.1 USH试件设计

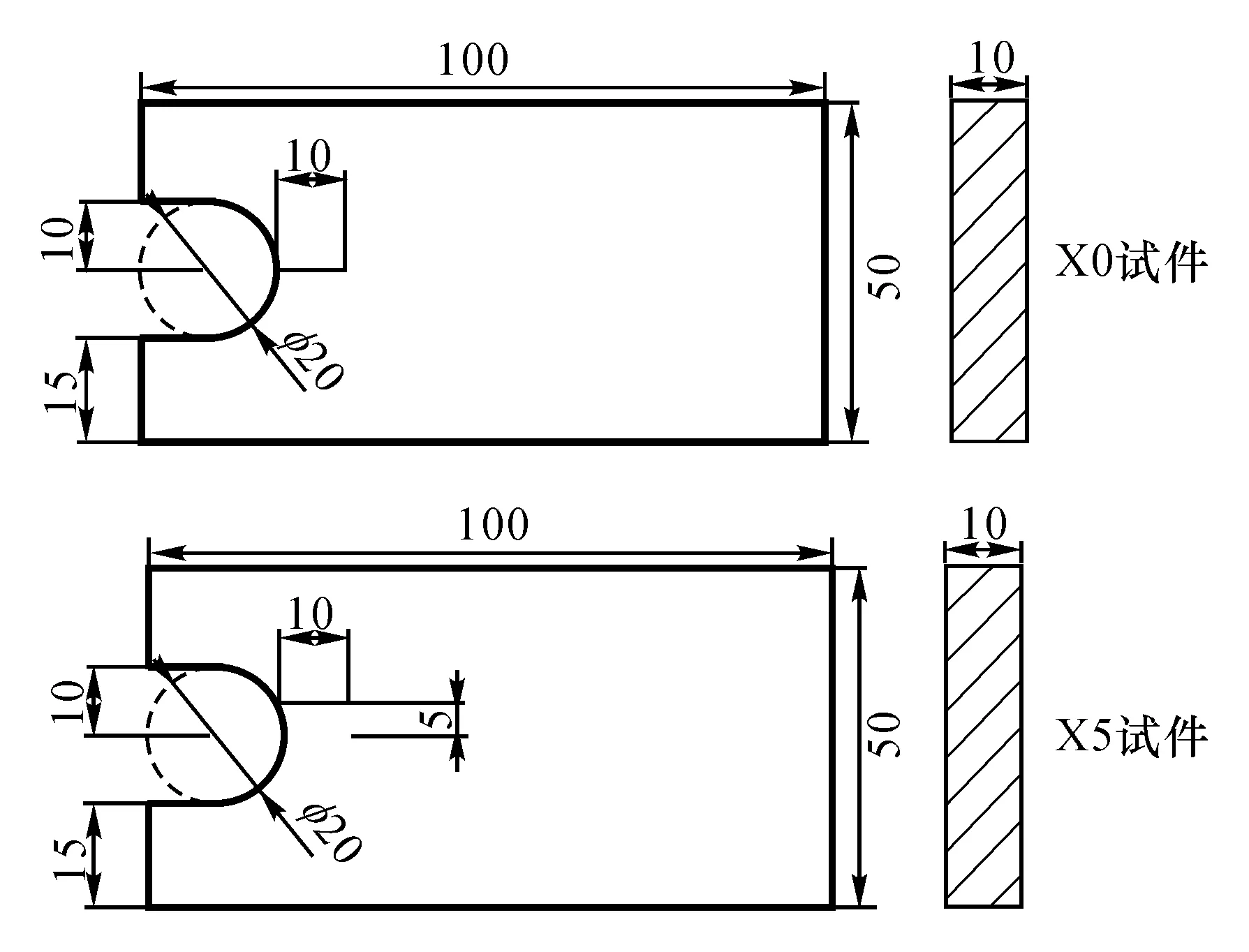

本试验研究的是Ⅰ型和Ⅰ-Ⅱ混合型裂纹的扩展问题,为了保证试件能与SHPB加载相匹配,试验过程有足够长的裂纹扩展区域,并且可以稳定得到Ⅰ型和Ⅰ-Ⅱ混合型裂纹。经过多次试验和验证,设计出单侧半开圆孔(USH)形试件,尺寸为100 mm×50 mm×10 mm,在左侧开半径为10 mm的圆孔,并在半圆圆周上的不同位置设置长度10 mm的预制裂纹,预制裂纹距离试件中轴线的距离x分别为0 mm和5 mm,裂纹宽度为0.5 mm,分别命名为X0型试件和X5型试件。每种试件制备10块,试件示意如图5所示。试件材料为有机玻璃板(PMMA),相关参数[20]见表1。

试件选择合理的几何结构可以保证裂纹拥有足够长的传播区域,但实际中试件不是无限平面。在试验中发现,裂纹水平传播至距离右侧边缘20 mm时,其传播方向和速度将发生明显变化,因此将距离试件右侧边缘20 mm的范围定义为边界效应影响区,而裂纹在垂直方向的传播没有发生异常变化,因此认为上下边界对裂纹传播无明显影响。本文将裂纹的传播分为有效裂纹扩展区和边界效应影响区(图6),在后文的研究和讨论中只针对有效裂纹扩展区。

图5 试件示意图Fig.5 Schematic diagram of specimen

表1 PMMA力学参数[20]

图6 裂纹传播分区Fig.6 Crack propagation zone

2.2 试验操作描述

搭建好焦散线实验系统,使其光路垂直于试件表面,试验采用SHPB作为加载方式。先以0.18 MPa的气压分别冲击X0型和X5型试件5次,然后用0.23 MPa的气压发射子弹分别冲击X0型和X5型试件5次,在听到试件被撞击的声音后按下录像按钮,因摄像机采用后触发模式,可以记录按下按钮前2 s内的画面,确保试件断裂过程被完全记录。通过红外光测速器测得,0.18 MPa气压时子弹速度为(4.50±0.50)m/s,0.23 MPa气压时子弹速度为(7.00±0.50)m/s。

2.3 试验结果

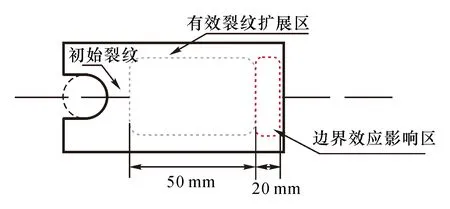

X0和X5试件在2种不同气压冲击下重复5次试验,共得到20组试件,对试验数据进行对比分析,发现相同试验条件下的重复试验结果基本一致。图7为从相同实验条件下随机选取的一组试件,为了排除边界效应的影响,本文只研究有效区域内裂纹的扩展。可以看到X0型试件在2种速度下均呈现出Ⅰ型裂纹的扩展轨迹;X5型试件在两种速度下出现了Ⅰ-Ⅱ混合型裂纹轨迹,并且裂纹方向最终朝向试件中轴线(红色虚线),子弹速度vp为4.62 m/s时,X5型试件的裂纹在扩展过程中出现多个拐点(图中红色箭头表示),具体原因在后文焦散线结果中进行分析;在冲击速度大致相同时,X0型试件在轴向的扩展长度均小于X5试件。

图7 裂纹扩展轨迹Fig.7 Crack growth trace

3 数值模拟

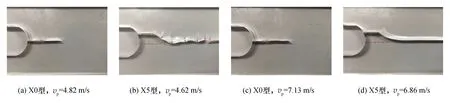

为了验证新型USH试件获得Ⅰ型和Ⅰ-Ⅱ混合型裂纹的规律性,利用ABAQUS中的扩展有限元法(XFEM)来模拟裂纹开裂过程,分别对试件和子弹、透射杆进行建模,模拟子弹以4 m/s的速度冲击入射杆并作用试件时裂纹的扩展情况。假设材料的唯一变化是由裂纹扩展引起的,并认为试件材料是线弹性的,试件剪切模量G1=1.28 GPa,泊松比νd1=0.31,物质密度为1 180 kg/m3,试件的数值模型由10 185个单元组成,单元尺寸为0.068 mm。子弹和入射杆参数如下:剪切模量G2=81 GPa,泊松比νd2=0.26,物质密度为7 900 kg/m3,子弹和入射杆模型分别由440和1 385个单元格构成,单元尺寸为10 mm。图8为数值模型网格及裂纹尖端应力云图。图9、图10分别为X0型和X5型试件不同时刻裂纹扩展轨迹数值模拟。

图8 数值模型网格划分及裂纹尖端应力云图Fig.8 Meshing generation of numerical model and contour plots of stress near the crack tip

图9 X0型试件裂纹传播轨迹Fig.9 Crack propagation path of X0 type specimen

图9显示的X0型试件数值模拟裂纹轨迹沿预制裂纹方向开始扩展,没有明显弯曲,这与图7中的X0型试件试验结果基本一致,属于Ⅰ型裂纹。图10显示的X5型试件数值模拟裂纹轨迹与预制裂纹呈一定的角度扩展,从而产生裂纹,最终沿着和中轴线平行的方向扩展,形成了Ⅰ-Ⅱ混合型裂纹轨迹,和图7中的X5型试件试验结果大致相符,但对于Ⅰ-Ⅱ混合型裂纹的数值模拟结果,其裂纹轨迹较为平滑,而试验中速度为4.62 m/s时的X5型试件形成的裂纹轨迹具有一些拐点,这可能与初始加载能量和有机玻璃材料在加工过程中的不均匀有关,使得裂纹在其内部传播时遇到较大的颗粒时会绕过粒子,在裂纹传播轨迹中形成了拐点。

图10 X5型试件裂纹传播轨迹Fig.10 Crack propagation path of X5 type specimen

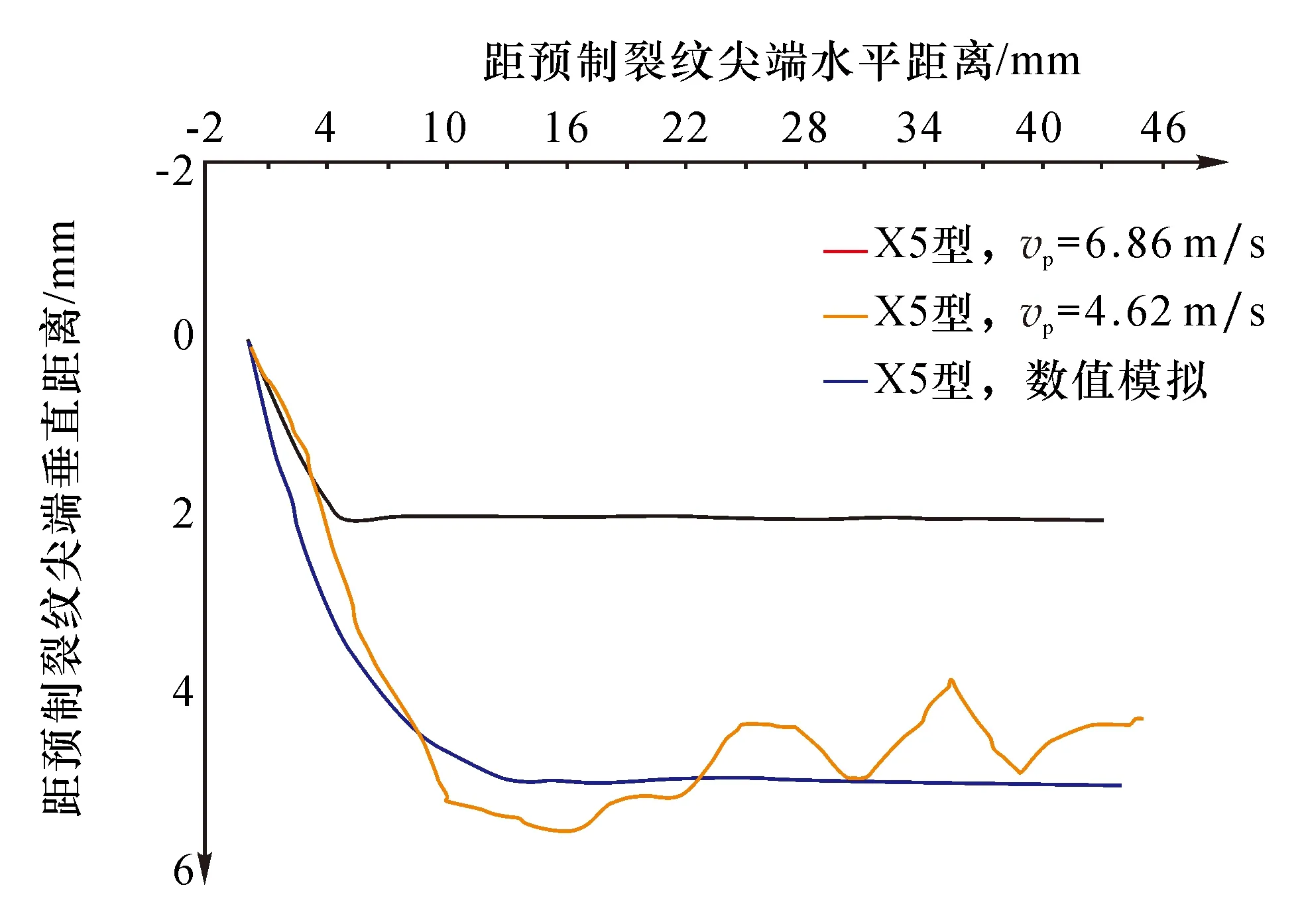

图11是以预制裂纹的尖端为起始点,将X5型试件数值模拟预测的裂纹扩展路径与试验结果进行对比,可以看出试验得到的裂纹轨迹在垂直方向上的扩展距离要大于数值模拟的结果,这可能与数值模拟选用的弹性模量和剪切模量参数有关,但试验结果与数值模拟结果裂纹的趋势大致相同,验证了通过USH试件获得Ⅰ-Ⅱ混合型裂纹的可靠性。

图11 X5型试件试验结果和模拟结果裂纹扩展路径的比较Fig.11 Comparison of crack propagation path between test results and simulation results of X5 specimen

4 焦散线试验结果及分析

4.1 焦散线斑变化

图12为四块试件裂纹扩展的焦散图。由图12(a)可以看到子弹速度为4.82 m/s时,X0型试件从t=0 ms时刻试件受到力的作用,出现在裂纹尖端的焦散斑面积随着时间呈现变大→变小→变大的现象,这反映了裂纹尖端处能量的汇集过程,当焦散斑面积达到最大时,试件开始起裂,焦散斑开始沿着裂纹移动。在运动过程中焦散斑的明亮程度和大小仍然会发生变化,这表明裂纹的扩展是一个不断汇集能量然后释放的过程。焦散斑在t=1.06 ms时停止移动,但其大小在不断变化,表明此时裂纹尖端仍有能量,直到t=1.60 ms继续移动,接着运动至t=2.13 ms,焦散斑再次停止移动,停止了0.42 ms后再次移动一小段距离,最终焦散斑消失,裂纹停止扩展。

图12(b)为X5型试件在子弹速度为4.62 m/s 时,试件发生断裂的焦散图。t=0 ms时,试件受到力的作用,在预制裂纹的尖端处开始汇聚能量,到t=0.08 ms时形成的焦散斑最大,然后裂纹开始扩展。在这个过程中,焦散斑的形状既出现图2(a)中Ⅰ型裂纹焦散斑,也出现图2(b)中Ⅱ型裂纹的焦散斑形,说明此时裂纹的扩展模式为Ⅰ-Ⅱ混合型裂纹。从t=0.41 ms到t=1.0 ms,焦散斑运动后留下的轨迹呈现上下抖动的波浪式曲线,说明在这个过程中裂纹的扩展方向并不是始终如一的,而是在小范围内向上或向下的不停变化,最终沿着中轴线的方向扩展,这与图7中X5型试件断裂结果符合。同时在t=0.41 ms时焦散斑停止在水平方向移动,其大小和亮度在不停变化,经过了0.56 ms后再次移动。

由图12(c)可以看出,从t=0 ms到t= 0.25 ms,试件开始受到力的作用,裂纹尖端开始汇集能量,形成的焦散斑不断变化,当面积最大时焦散斑沿着中轴线方向向右移动,移动一段距离以后焦散斑停止移动。从t=1.12 ms到t=2.44 ms焦散斑位置没有发生改变,但大小有所变化,说明了这个过程中裂纹尖端处仍有能量聚集。

由图12(d)可以看出,在裂纹扩展初期能量汇集阶段,t=0.067 ms时形成的焦散斑是圆形的,属于Ⅰ型裂纹焦散斑;在t=0.25 ms时焦散斑增大后形成了Ⅱ型裂纹焦散斑,然后裂纹开始向中轴线方向弯曲扩展,当垂直方向的位移接近中轴线时,裂纹开始沿着水平方向向右移动,最终焦散斑面积变小,裂纹不再扩展。

对比X0型和X5型试件的断裂试验结果和焦散图,X0型试件裂纹扩展属于Ⅰ型裂纹,X5型试件裂纹扩展属于Ⅰ-Ⅱ混合型裂纹;X0型试件裂纹扩展时间较长,焦散斑在运动过程会出现较长时间的停留,而X5型试件裂纹扩展时间相对较短;X5型试件裂纹会向中轴线弯曲,然后沿着水平方向扩展。

4.2 尖端动态应力强度因子(SIF)变化

图13(b)中试件断裂韧度KIC为0.66 MPa·m1/2,试件开始起裂,在断裂过程中SIF达到最大值0.98 MPa·m1/2,然后其大小随着时间变化,总体是减小趋势,局部时间内是减小→增大→减小的变化趋势。图13(a)和图13(b)的SIF变化趋势大致相同,但有一些差别:子弹加载速度较大时撞击后的试件在断裂过程中SIF的峰值较小,并且达到峰值所用的时间较短,说明了加载速度大时,试件断裂难度较小。但加载速度大并不会缩短Ⅰ型裂纹尖端应力作用的时间,图13(a)和图13(b)中SIF降到最低的时间分别为2 720 μs和2 706.7 μs,两者几乎相同。

X0型试件裂纹扩展过程中,裂纹的扩展方向是沿着中轴线的,而试件夹在入射杆和透射杆之间,当子弹撞击入射杆时,一维应力波通过入射杆作用到试件上,应力波在传递过程中部分会接触到透射杆后进行反射,如图14(a)所示,而反射的应力波P反射和裂纹扩展的方向在同一条直线上,每次反射的P反射都会抵消一部分入射的应力波P入射。从图13的SIF图可看出X0型试件裂纹扩展的SIF较小,绝大部分小于1 MPa·m1/2,而X5型试件裂纹扩展的SIF大部分是大于1 MPa·m1/2,可以发现X0型试件裂纹扩展过程中其应力强度是较小的,扩展长度也较小;X5型试件由于裂纹扩展轨迹是曲线,应力波接触到透射杆发生反射是需要时间的,而裂纹的运动方向又在不停地变化,因此应力波反射时不总是能与裂纹的运动方向在同一直线上,即X5型试件反射应力波抵消入射应力波的程度较小,对裂纹的扩展阻止作用较小,所以X5型试件裂纹扩展较长。对于X5型试件,由图14(b)可以看出,当应力波P传递到裂纹扩展尖端时,将其沿着切线方向和垂直于切线的方向进行分解,得到P1=Pcosα,P2=Psinα,随着裂纹的扩展,夹角α增大,P2增大使得裂纹朝向中轴线方向扩展,当α=90°时,裂纹会沿着中轴线运动。

图13 动态应力强度因子(SIF)与时间的关系Fig.13 Curves of dynamic stress intensity factor(SIF)with time

图14 两种试件应力作用图Fig.14 The stress action diagram of the two specimens

4.3 裂纹扩展时程曲线分析

图15(c)(d)记录了Ⅰ-Ⅱ混合型裂纹扩展在X方向和Y方向的位移变化。从图15(c)中可以看出,裂纹尖端在Y方向的位移上升至5.44 mm后出现下降→上升的变化趋势,原因可能是试件材料的不均匀性,导致某些地方存在大颗粒,裂纹尖端传递到大颗粒时会绕过颗粒,从而导致在Y方向的位移是上下波动的,但最终由于裂纹尖端的能量不断减弱,裂纹在Y方向缓慢移动直至停止移动。图15(c)中裂纹在X方向移动了一段距离,于426.7 μs时停止移动,然后在973.3 μs时继续移动,可以发现这个时间内裂纹在Y方向的波动小于0.2 mm,比较合理的解释是此时部分应力波在向前传递到达透射杆后反射,导致裂纹尖端的应力强度没有达到材料的断裂韧度,裂纹停止移动。

图15 裂纹尖端扩展时程曲线Fig.15 Crack tip propagation time history curve

5 结 论

(1) 将SHPB与动态焦散线方法结合使用,不仅能够得到理想的裂纹扩展结果,还能对裂纹扩展过程中SIF的变化以及裂纹扩展时程变化进行观察和分析。

(2) 利用SHPB冲击USH试件,分别得到Ⅰ型断裂和Ⅰ-Ⅱ混合型断裂结果,通过数值方法对试验进行模拟,发现试验结果和模拟结果接近,证明了试验的可靠性。

(3) 对于Ⅰ-Ⅱ混合型断裂过程,裂纹的扩展先朝向中轴线方向弯曲,然后沿着水平于中轴线方向继续扩展。

(4) 对于Ⅰ型断裂和Ⅰ-Ⅱ混合型断裂,裂纹的扩展不是连续不断地,而是会在某个时刻发生停顿,提高子弹加载速度,可以缩短裂纹停顿时间。

(5) 提高子弹加载速度,Ⅰ型断裂的断裂韧度KIC会减小,Ⅰ-Ⅱ混合型断裂的断裂韧度KIC与KIIC均会增大。