点蚀对于铆接构件的疲劳劣化效应

2020-09-18代菲

代 菲

(西南交通大学土木工程学院桥梁工程系,四川成都 610031)

铆接钢桁梁桥作为20世纪50~60年代极具代表性的早期钢桥结构,在国内外得到了广泛应用,多数该类桥梁已服役50 a以上,如松花江滨州铁路桥、泺口黄河铁路桥、兰州中山桥、广州海珠桥、钱塘江大桥等。区别于新建桥梁,由于时代、认识、经济条件等的限制,既有铆接桥梁钢材的耐腐蚀性能较差且维护手段单一导致其结构性能退化问题凸显,对既有铆接桥梁开展科学有效的承载能力及正常使用性能评估已成为我国公路和铁路交通运输领域面临的重要课题。研究表明:铆接构件铆孔处存在应力集中现象,是疲劳裂纹的重要萌生源,且点蚀对于构件和节点疲劳抗力的影响极为显著;点蚀、剥蚀等腐蚀坑产生的应力集中更进一步加速了裂纹的萌生与扩展,显著降低构件的疲劳寿命,劣化其疲劳抗力,导致构件提前失效破坏,严重威胁既有铆接钢桁梁桥的服役安全。因此,开展点蚀对铆接构件疲劳抗力的影响研究,是准确评估既有铆接钢桁梁桥剩余疲劳寿命并保证其全寿命周期服役安全的基础[1-4]。

1 有限元模型的建立

1.1 模型的建立

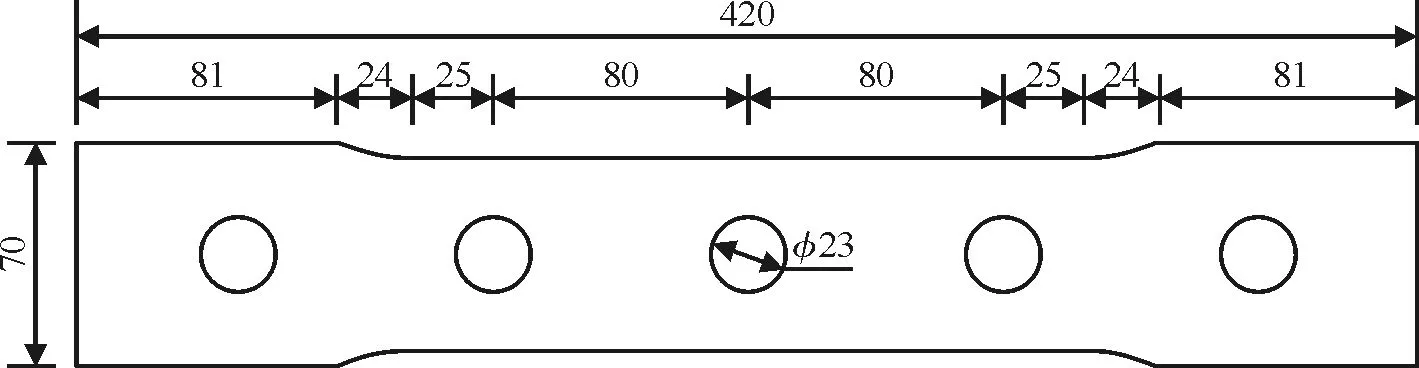

利用有限元计算软件ABAQUS建立重庆牛角沱实际铆接构件的尺寸如图1所示,该构件为长420 mm,宽70 mm,厚度8 mm的铆接板,共设有5个铆孔,铆孔直径为23 mm。本文针对中间铆孔进行点蚀和裂纹的计算分析。

图1 铆接构件示意(单位:mm)

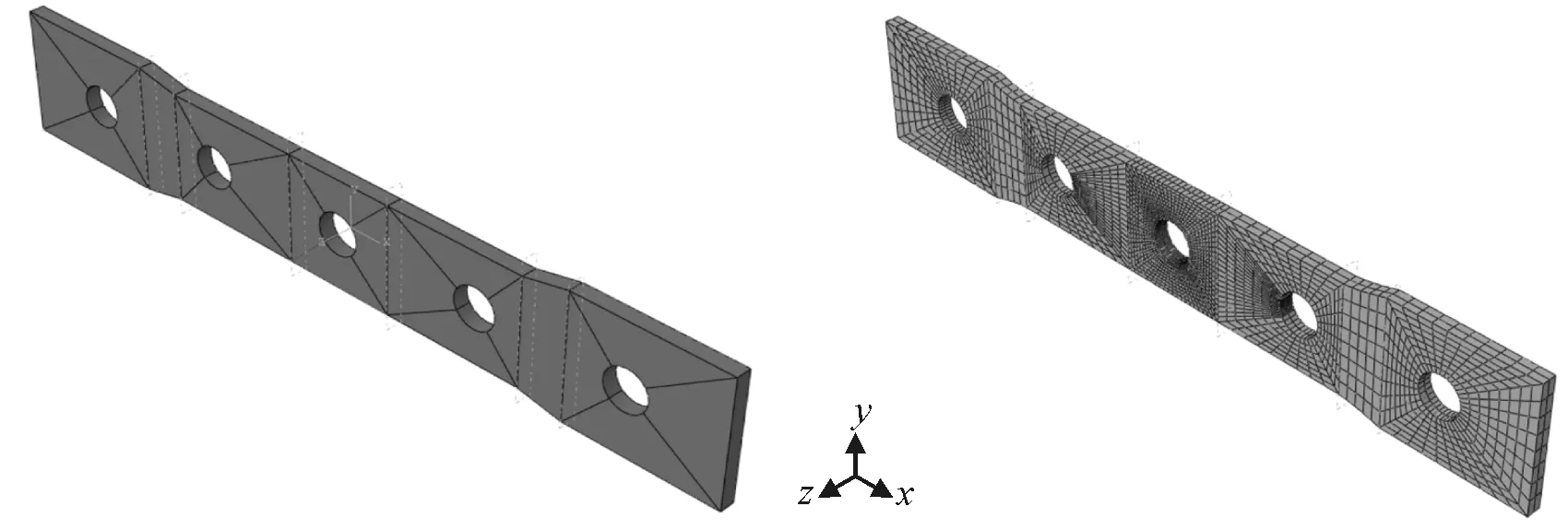

建立有限元模型如图2所示,对整个模型网格划分,共分为4 166个单元,关注区域为中间铆孔处,将中间铆孔处网格细化处理如图3所示。

图2 有限元整体模型

图3 中间铆孔网格

边界条件模拟真实受力设置边界条件,最左端限制y和z方向位移及x轴方向平动,最右端限制y和z方向位移。铆接构件主要承受X方向拉应力,大小为50 MPa,施加在构件最右端。

1.2 裂纹扩展模拟

疲劳裂纹的扩展是一个极其复杂的过程,与很多因素有关,但铆接构件疲劳问题为高周疲劳,应力状态为线弹性,所以,基于线弹性断裂力学理论对裂纹扩展展开计算和相关研究。

在线弹性断裂力学中,应力强度因子是影响裂纹扩展的重要因素[5],在X方向外力作用下,铆孔边缘由于应力集中极易开裂,产生疲劳裂纹,模拟疲劳裂纹扩展应同时考虑张开型(Ⅰ型)、滑开型(Ⅱ型)、撕开型(Ⅲ型)3种开裂模式交互作用,依据现有文献,本文采用BS 7608推荐的应力强度因子计算公式见式(1)[6]:

(1)

式中:ΔKeff为等效应力强度因子幅值;ΔKⅠ、ΔKⅡ、ΔKⅢ为Ⅰ型、Ⅱ型、Ⅲ型断裂应力强度因子幅值;ν为泊松系数,本文取值为0.3。

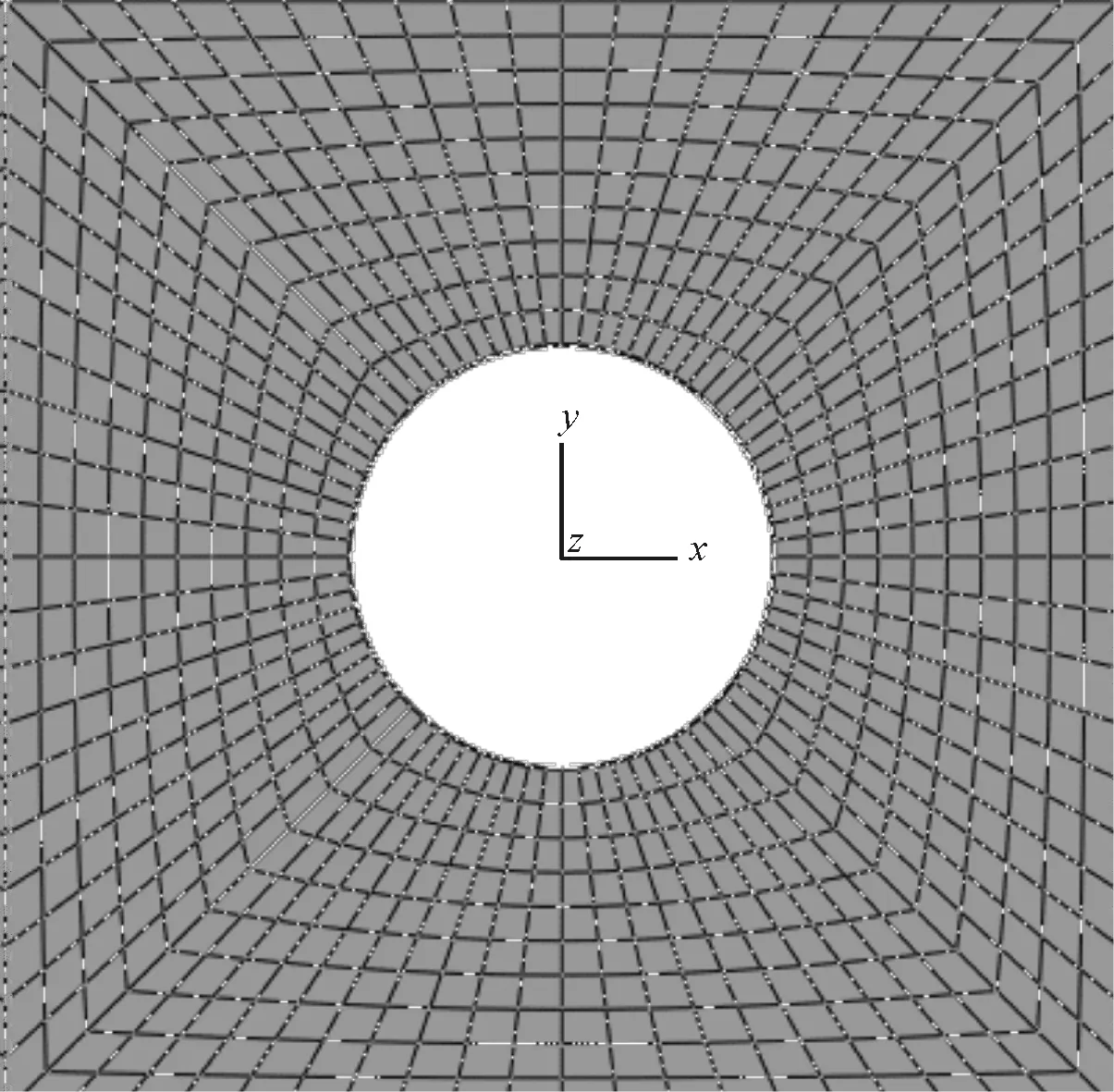

由线弹性断裂力学分析可知,裂纹深度a0/c0对疲劳裂纹扩展有直接影响,根据文献[7]中取值建议,取初始裂纹为半圆裂纹,即a0=c0=0.5mm[7],初始裂纹形态如图所示(图4)。

图4 初始裂纹形态

裂纹扩展过程所依据的重要理论是最大轴向正应力理论,即裂纹沿平面中最大轴向正应力方向,一般为剪应力为0的方向扩展,在此理论的基础上,需确定裂纹扩展两个形态参量,扩展步长Δa和扩展角度θ。

裂纹扩展步长表示裂纹扩展前缘各节点在空间上的扩展距离,在指定中裂纹扩展步长的基础上,根据式(2),推出裂纹前缘各点的扩展步长:

(2)

式中:Δai为裂纹前缘第i个节点的扩展步长;ΔKi为裂纹前缘第i个节点的应力强度因子幅值;Δam为中裂纹的扩展步长;ΔKm为中裂纹的应力强度因子幅值;d为裂纹尺寸放大因子,本文取值为1。

裂纹扩展角度是指裂纹扩展过程前后在法平面之间的夹角,见式3[5]:

(3)

确定了裂纹扩展步长及扩展角之后,裂纹前缘各点在裂纹扩展中空间位置可唯一确定。

1.3 疲劳寿命预测

研究表明,铆接构件铆孔处应力集中极为严重,极易产生疲劳裂纹,基于经典的Paris-Erdogan公式[8],对于简单的复合型开裂问题,疲劳寿命N可直接由式(4)得到,即:

(4)

式中:C、m为裂纹扩展相关参数。参考BS7608中取值,C=5.21×10-13N·mm-3/2;m=3。

本文对于复杂的铆接构件铆孔开裂问题,依据前文所述各扩展步应力强度因子幅值及裂纹扩展步长,可将疲劳寿命预测公式简化为[9]:

(5)

式中:j为裂纹扩展步数。

2 裂纹扩展计算与点蚀模拟

通过对重庆牛角沱大桥实际调研,结果表明,锈蚀深度为1~5 mm不等,本文依据调研所得点蚀深度,拟采取半球型点蚀坑对点蚀进行有限元模拟,在铆接构件上模拟不同位置、大小、深度的点蚀坑,探讨多种因素对铆接构件疲劳抗力的影响。

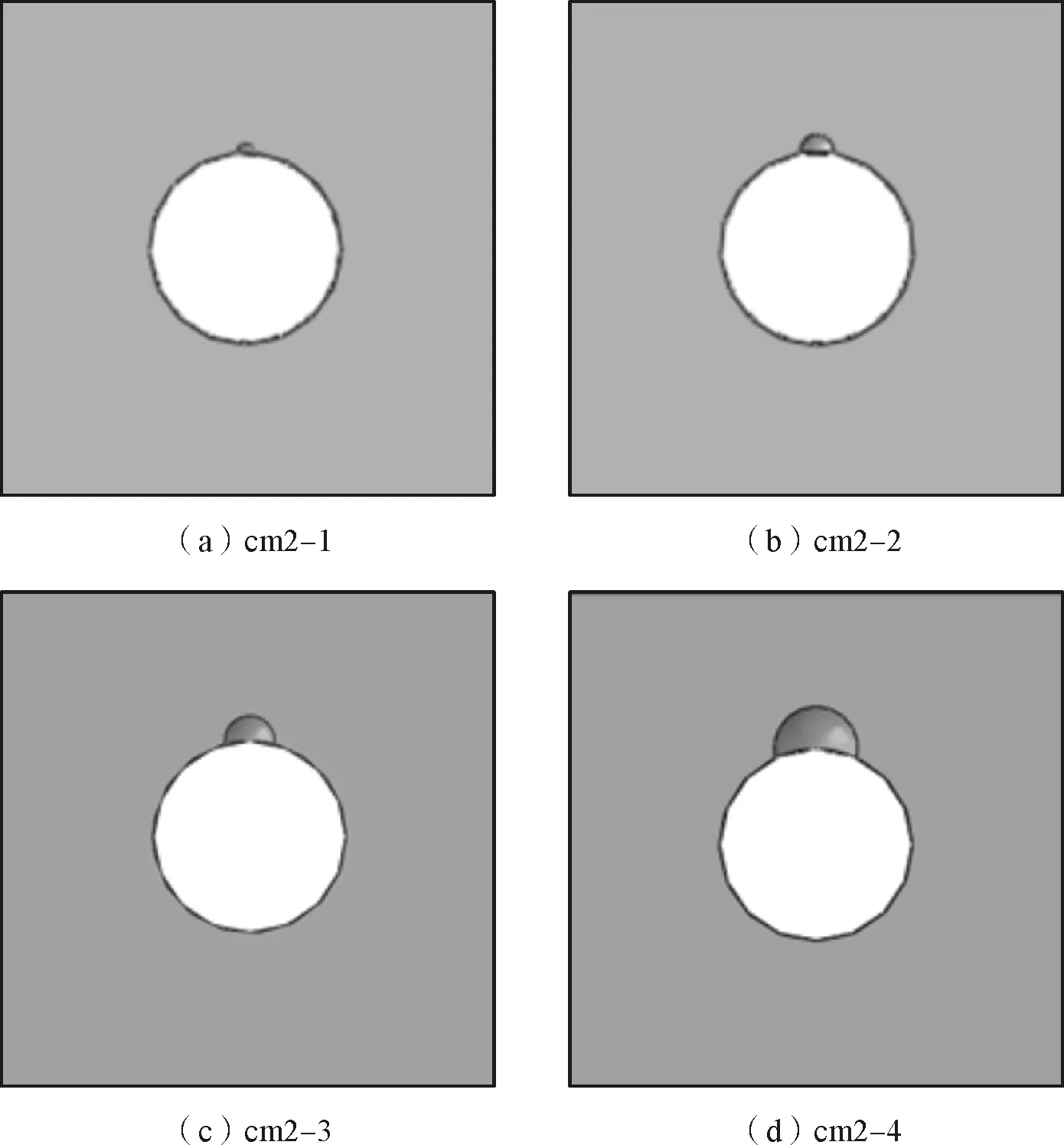

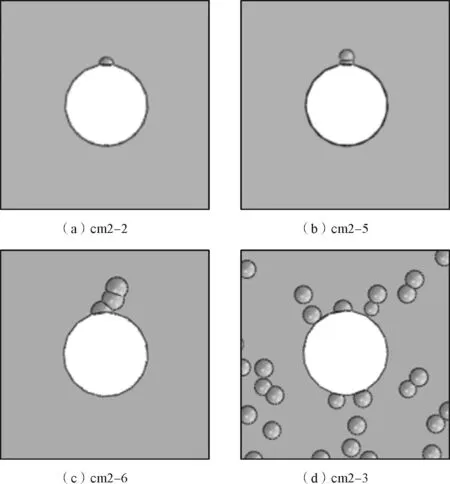

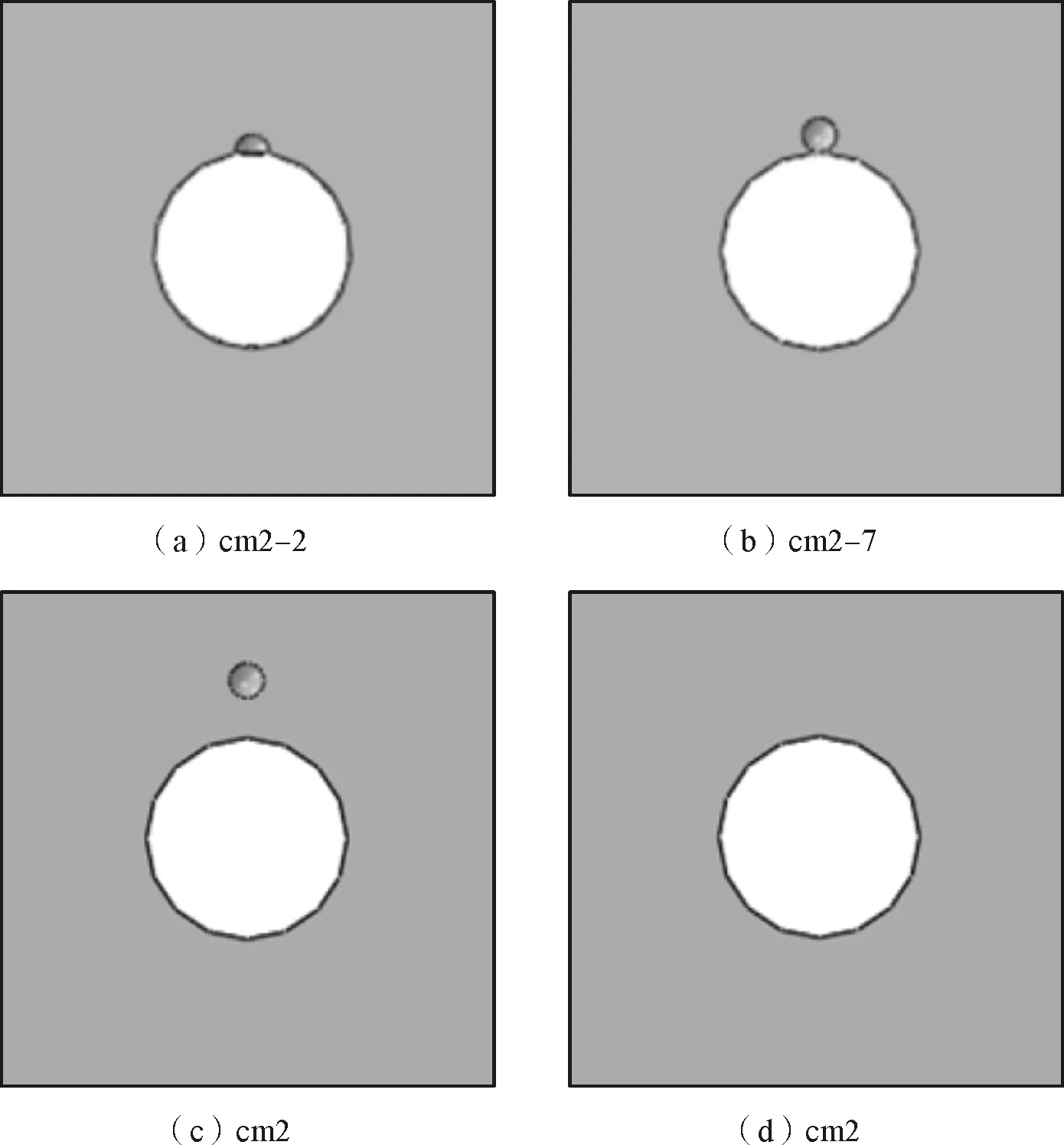

对于不同点蚀的特征,采用如表中所示点蚀尺寸,建立有限元模型如图5~图7所示:

图5 点蚀深度对比

图6 点蚀个数对比

图7 点蚀位置对比

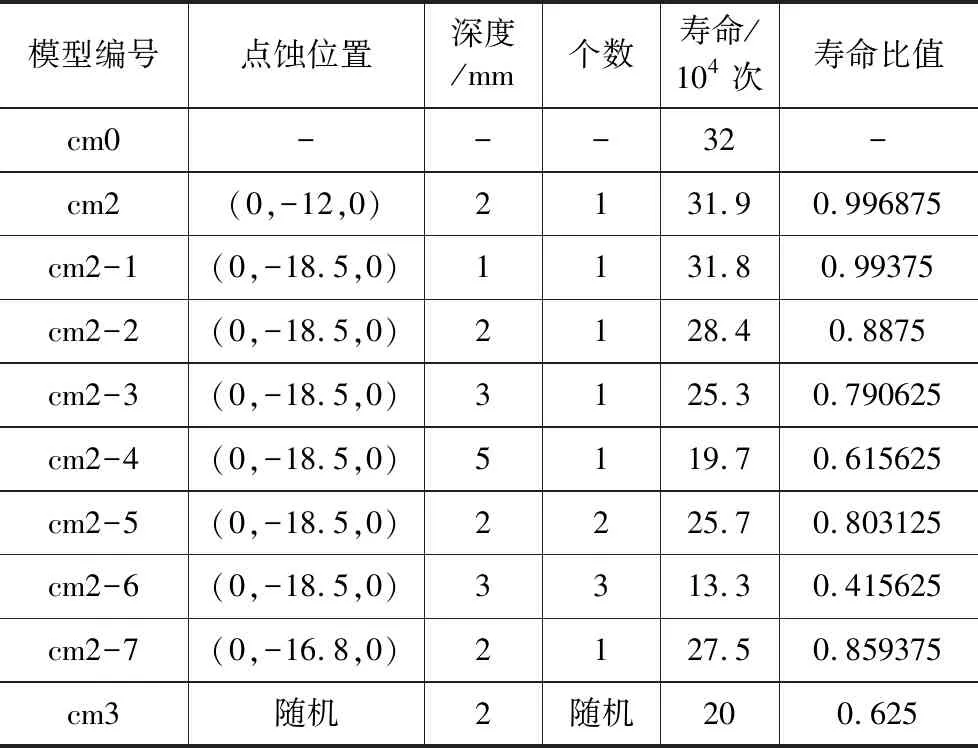

根据线弹性断裂力学相关理论,对无点蚀情况下铆接构件中铆孔进行裂纹扩展,计算其疲劳寿命为32×104次,以此为基础,对不同位置、深度、个数的点蚀情况进行有限元模拟,并计算其疲劳寿命,结果如表1所示。

表1 点蚀特征参数

3 疲劳抗力评估

根据线弹性断裂力学理论得到的计算结果表明,存在点蚀条件下,点蚀将显著降低构件的疲劳寿命,劣化其疲劳抗力,具体从点蚀的位置、深度、数目三个方面分析。

3.1 点蚀位置

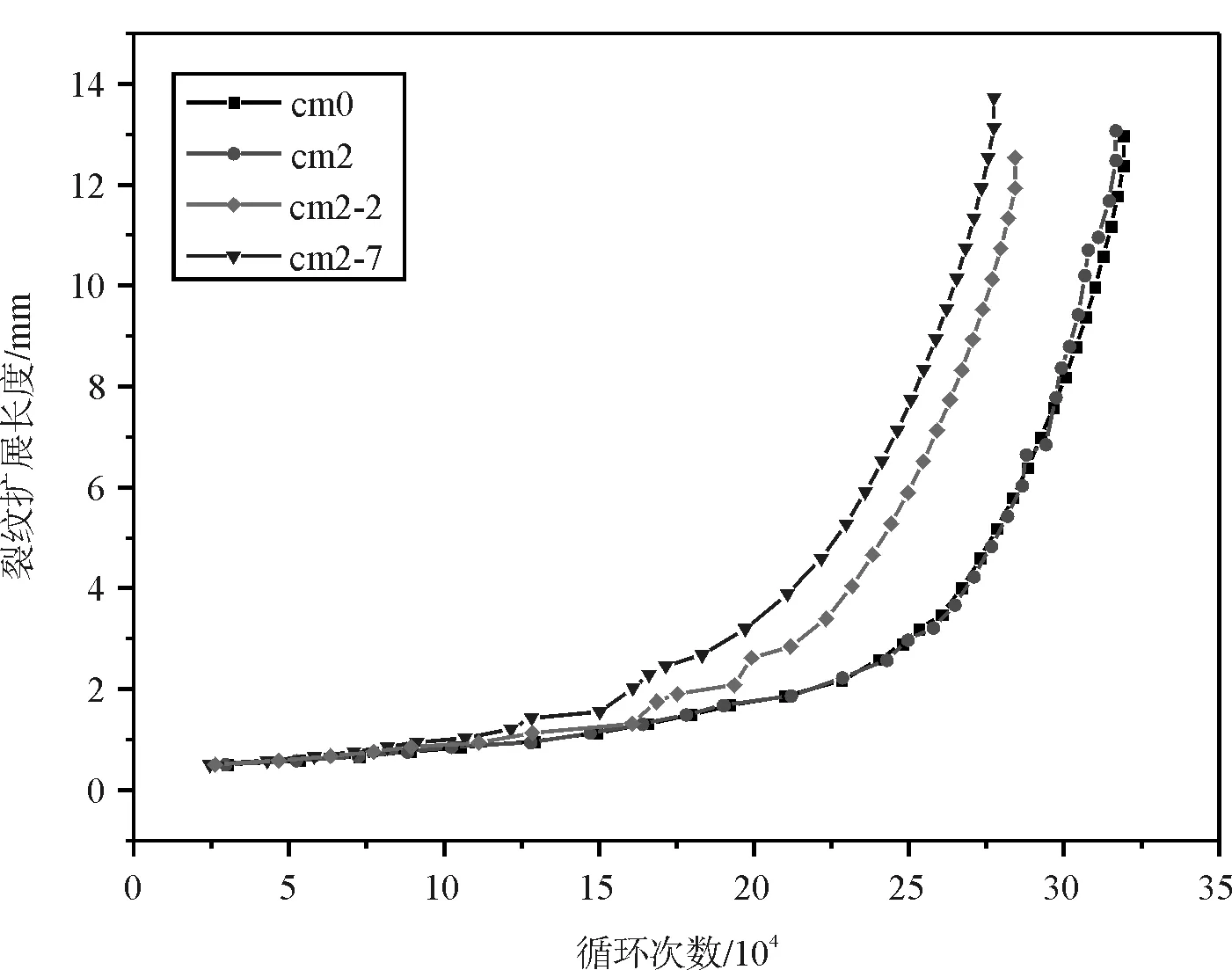

如图8所示,点蚀与铆孔边缘初始裂纹相交时(cm2-2、cm2-7),对寿命影响较为显著,疲劳寿命减少为无点蚀的85 %左右,但若距离铆孔初始裂纹较远时(cm2),则对疲劳寿命基本无影响。

图8 点蚀位置与疲劳寿命关系

3.2 点蚀深度

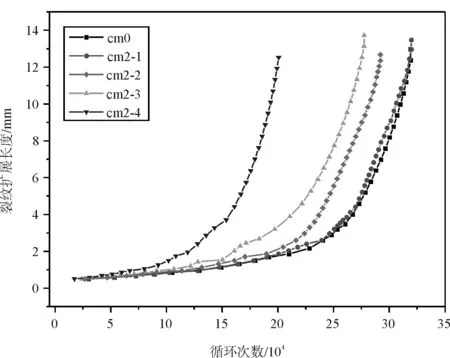

如图9所示,点蚀深度为1 mm时,对疲劳寿命影响不大,随着点蚀深度增大,疲劳寿命随之减少,点蚀深度为2 mm时(cm2-2),疲劳寿命为无点蚀的88 %,点蚀深度为3 mm时(cm2-3),疲劳寿命为无点蚀的79 %,点蚀深度为5 mm时(cm2-4),疲劳寿命为无点蚀的61.5 %。

图9 点蚀深度与疲劳寿命关系

3.3 点蚀数目

如图10所示,单点蚀(cm2-2)疲劳寿命为无点蚀的88 %,两个相连点蚀(cm2-5)疲劳寿命为无点蚀的80 %,三个相连点蚀(cm2-6)疲劳寿命为无点蚀的41.5 %,随机分布点蚀(cm-3)为无点蚀的62.5 %,随着点蚀数目增加,疲劳寿命会减少,但若点蚀距离初始裂纹处较远,则其对疲劳寿命的影响小于点蚀出现在铆孔边缘的情况。

图10 点蚀数目与疲劳寿命的关系

4 结论

本文对不同位置、深度、数目的点蚀对构件疲劳裂纹扩展及疲劳寿命的影响展开计算研究,建立有限元模型,分析计算裂纹扩展过程及构件疲劳抗力,计算得出不同点蚀参数对疲劳寿命的影响。对比三种点蚀参数对疲劳寿命产生的不同影响,得到以下结论:

(1)不同点蚀参数构件的裂纹扩展趋势相同:裂纹前期缓慢扩展,裂纹扩展后期迅速破坏。

(2)存在点蚀条件下,点蚀将显著降低构件的疲劳寿命,劣化其疲劳抗力;点蚀位置、深度、数目等均会加速疲劳裂纹扩展,其中点蚀位置的影响最为显著,若点蚀出现在初始裂纹处,则其对疲劳寿命影响较为明显,且仅在点蚀与初始裂纹距离较近时,点蚀深度和数目才具有显著效应。