粉煤灰基地聚物混凝土抗碳化耐久性能研究

2020-09-18李健

李 健

(西南交通大学土木工程学院,四川成都 610031)

地质聚合物,亦或低钙碱激发硅铝酸盐水泥[1],通常指含硅、铝质原材料的天然矿物或各种固体废物与碱激发剂反应而形成的胶凝材料。与传统硅酸盐水泥基材料相比,地质聚合物早期力学性能、热稳定性、抗硫酸盐侵蚀性能良好,但其干燥收缩较大、抗碳化耐久性能随制备原材料不同波动较大等缺点限制了其在建筑工程中的应用[2-3]。为了更好的推广地聚物混凝土,耐久性,特别是抗碳化耐久性能的研究是非常必要的[4]。

就国内外已有研究成果来看,关于地聚物混凝土的抗碳化性能的研究较少,制备原材料的不同对于地聚物混凝土抗碳化耐久性能影响较大。Al-Otaibi[5]等人系统研究了硅酸盐水泥和碱矿渣水泥的碳化,发现碱矿渣水泥的碳化深度比硅酸盐水泥大;Bakharev[6]等将碱激发矿渣和普通硅酸盐水泥暴露在20 %二氧化碳浓度70 %湿度的环境中,结果表明碱激发矿渣混凝土的碳化深度大于普通硅酸盐混凝土。而胡泽英[7]将以矿渣和偏高岭土为胶凝材料制备的无机矿物聚合物混凝土及普通硅酸盐水泥混凝土在同等条件下进行了快速碳化试验,结果表明在各个测试龄期内矿渣基地聚物混凝土碳化深度均小于普通硅酸盐水泥混凝土;黄琪[8]等用Na+、K+离子迁移数量对比研究了粉煤灰基地质聚合物及普通混凝土抗碳化性能,得到粉煤灰地质聚合物混凝土抗碳化性能较好的结论。即便针对于粉煤灰基地聚物混凝土而言,粉煤灰的选取对其碳化耐久性亦有较大影响。Badar[9]等经过快速碳化试验研究发现,低钙体系粉煤灰基地质聚合物比高钙粉煤灰基地质聚合物拥有较好的耐钢筋锈蚀优势(抵御碳化侵蚀的能力)。

本文针对不同矿渣掺量的粉煤灰基地聚物混凝土进行快速碳化试验研究,通过测定碳化前后不同龄期抗折、抗压强度、碳化深度、pH值等来反映其快速碳化效果,由此来探索粉煤灰基地聚物混凝土的抗碳化性能。

1 抗碳化耐久性试验

1.1 试验原料

1.1.1 粉煤灰、矿渣

粉煤灰(FA)采用四川省成都博磊资源循环开发有限公司制备的I级粉煤灰,45 μm微米筛筛余为7.5 %,烧失量2.3 %;矿渣(SL)45微米筛筛余为7.4 %,烧失量为0.1 %。粉煤灰、矿渣的化学成分如表1所示。

表1 粉煤灰、矿渣水玻璃溶液和氢氧化钠溶液化学成分 %

1.1.2 碱激发剂

碱激发剂采用水玻璃(Na2SiO3)与氢氧化钠(NaOH)的复合激发剂,其模数为1.36。水玻璃产自广东佛山科凝新材料科技有限公司,为无色黏稠液体,模数为2.43。试验中通过加入氢氧化钠溶液调节水玻璃模数。氢氧化钠产自四川成都科龙化工试剂厂,为纯度不低于98.0 %的固态圆形颗粒,通过加入城市自来水配置成12 mol/L的氢氧化钠溶液。水玻璃溶液(SS)和氢氧化钠溶液(SH)的化学成分如表1所示。

1.1.3 集料

粗集料采用5~10 mm连续级配碎石,细集料采用Ⅱ区中粗机制砂。

1.2 试件制作

考虑到粉煤灰基地聚物混凝土如采用标准养护程序,其强度发展十分缓慢,通常将矿渣与粉煤灰复掺制备复合胶凝材料,可以缩短地聚物凝结时间并提高强度[10-11]。本试验分别制作了粉煤灰、矿渣质量比为9∶1(GPC-10)、7∶3(GPC-30)、5∶5(GPC-50)的三种试件,试件大小为40 mm×40 mm×160 mm,配合比如表2所示。

表2 地聚物混凝土配合比设计 kg/m3

1.3 快速碳化试验

参考规范GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》及CR 12793-1997《硬质混凝土碳酸化深度测量》,进行快速碳化试验。碳化箱条件设定为二氧化碳浓度3 %,相对湿度(70±5)%,温度(20±2)℃;分别选取三个配比养护至28 d、84 d龄期时试件进行快速碳化试验,碳化测试时间设定为3 d、7 d、14 d以及28 d。达到碳化时间时每组各取3个试件进行混凝土抗折试验,折断后在断面上喷洒浓度为1 %的酚酞酒精溶液,30 s后使用钢尺测量各测点碳化深度。测得碳化深度后,沿浇筑侧面切割约5 mm厚度的薄片,并研磨至粉末状。将粉末倒入25 mL小烧杯中,加入水固比约为1∶3的蒸馏水并搅拌成糊状,使用pH计测试其pH值,待pH计显示稳定后读取数值。

2 结果与分析

2.1 矿渣掺量对于混凝土强度的影响

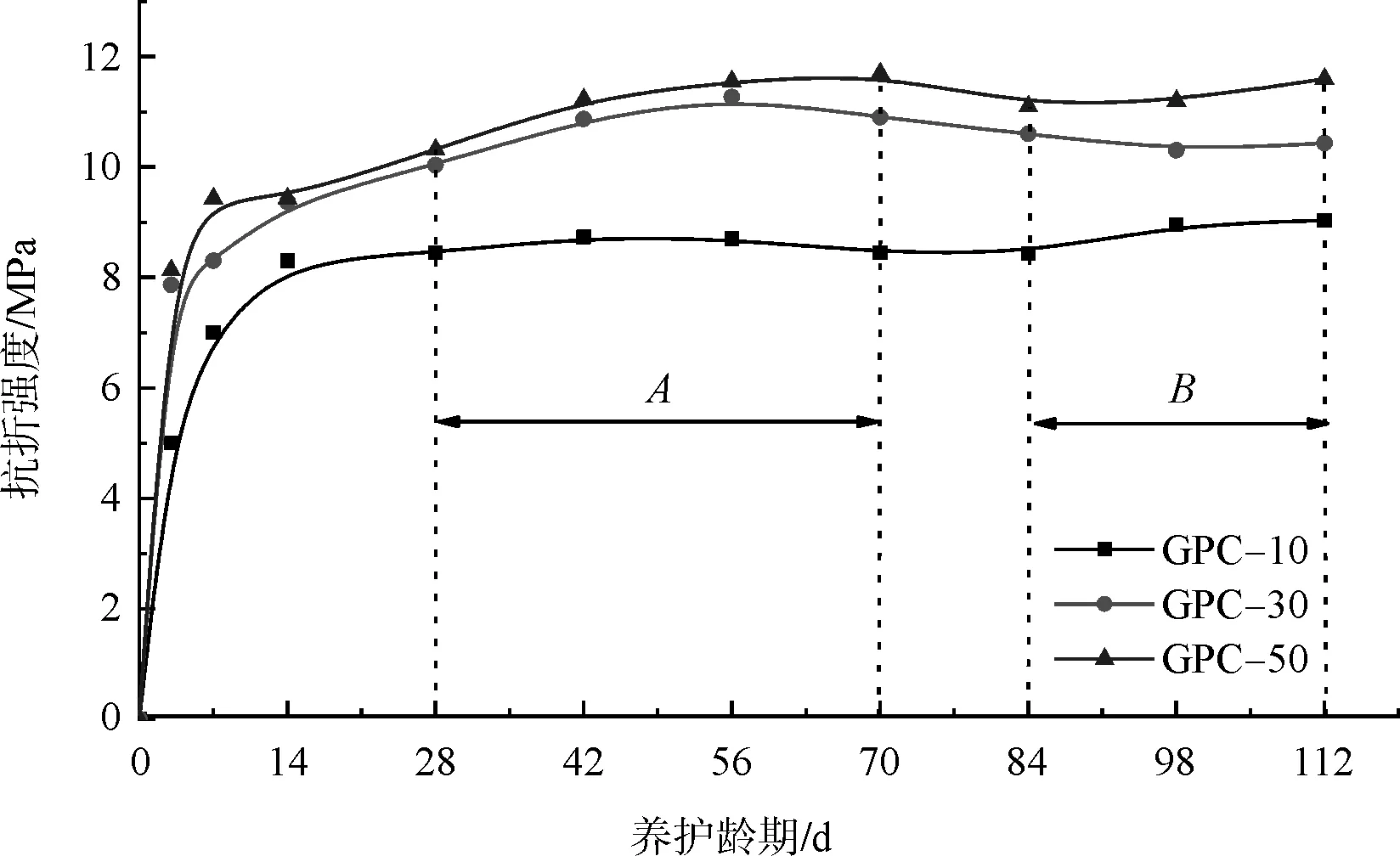

抗折、抗压强度作为混凝土的基本力学性能指标,其对于评价混凝土结构稳定性及安全性有着重要影响。不同矿渣掺量粉煤灰基地聚物混凝土抗折、抗压强度发展如图1所示(图示A、B段区域为快速碳化试验对应的正常标准养护龄期段)。由图1可知,随着矿渣掺量的增加,粉煤灰基地聚物混凝土早期强度发展及最终强度均得到了较大的提升。在标养条件下,各配方地聚物混凝土7 d抗压强度可达到最大抗压强度61 %以上,抗折强度可达最大抗折强度77 %以上;14 d龄期试件抗压强度可达到最大抗压强度76 %以上,抗折强度可达最大抗折强度81 %以上。在各个龄期,各配方地聚物混凝土抗折抗压强度均有GPC-50>GPC-30>GPC-10,即粉煤灰基地聚物混凝土抗折抗压强度随着矿渣掺量的增大而增大。但值得注意的是,在相同养护条件下GPC-50养护至14 d即可达最大抗压强度,而GPC-10配方地聚物混凝土养护至14 d后,抗压强度依然缓慢增长,直至112 d时抗压强度仍有增长趋势。

(a)抗压强度发展经时曲线

(b)抗折强度发展经时曲线图1 不同矿渣掺量地聚物混凝土抗压抗折强度发展经时曲线

2.2 碳化对混凝土强度的影响

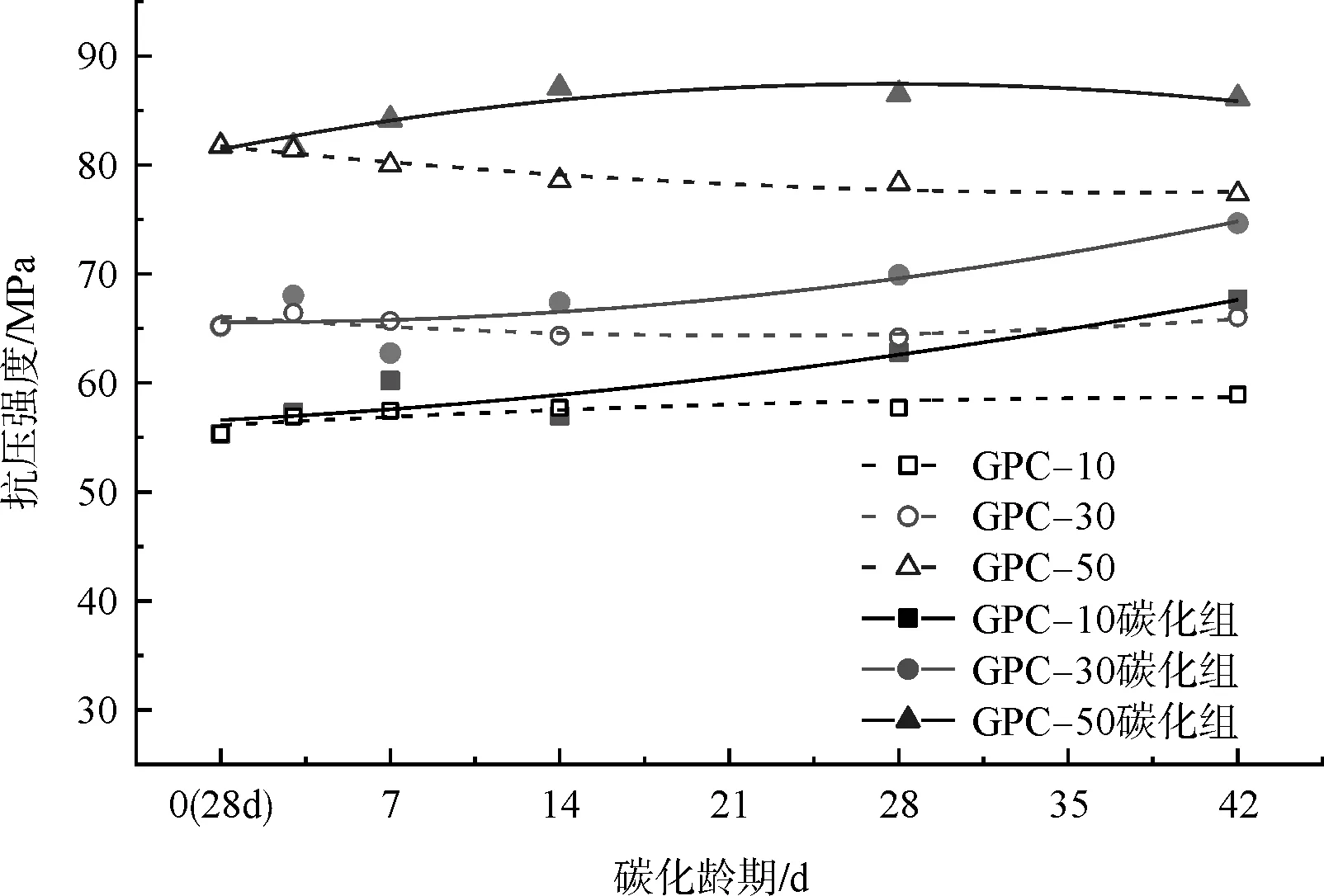

如图2所示,分别取养护至28 d及84 d龄期时,不同矿渣掺量地聚物混凝土试件进行快速碳化试验,并测得在碳化3 d、7 d、14 d、28 d等不同碳化时间时各配方地聚物混凝土碳化后抗折抗压强度。结果表明,当地聚物混凝土正常养护至28 d时见图2(a),随碳化龄期的增加,碳化作用对于混凝土强度的增长逐渐增加,GPC-10碳化28d抗压强度增长了8.8 %,碳化42 d抗压强度增长了14.8 %,并依旧有一定的增长趋势,GPC-30碳化后抗压强度变化类似于GPC-10,即便抗压强度的增长速率随碳化龄期的增加而下降的GPC-50配方地聚物混凝土,其碳化42 d龄期时,抗压强度亦增长了10.5 %;当地聚物混凝土正常养护至84 d时见图2(c),随碳化龄期的增加,碳化作用对于混凝土强度的增强作用反而有所降低,以GPC-10为例,相比碳化作用对于地聚物混凝土抗压强度带来的积极影响,碳化龄期对于其强度的增加反而不明显,GPC-10及GPC-30配方地聚物混凝土在碳化3 d时,抗压强度增长量均在10.5 %以上,反而在碳化至28 d时,其碳化后抗压强度与标养条件下对应试件抗压强度相比,几近没有变化,即使抗压强度增加较多的GPC-50配方地聚物混凝土,抗压强度也只增长了6.2 %。

(a)A1标养28d时不同碳化龄期地聚物抗压强度

(b)A2标养28d时不同碳化龄期地聚物抗折强度

(c)B1标养84d时不同碳化龄期地聚物抗压强度

(d)B2标养84d时不同碳化龄期地聚物抗折强度图2 地聚物混凝土不同碳化时间抗压抗折强度发展经时曲线

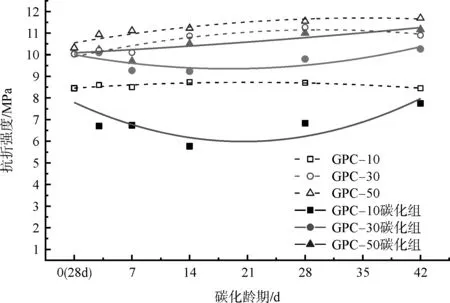

但对于地聚物混凝土抗折强度而言,碳化对其影响有所不同。如图2(b)、图2(d)所示,对于GPC-50配方地聚物混凝土,无论碳化龄期还是碳化作用对其抗折强度影响均十分有限,其抗折强度随碳化作用及碳化龄期的增长或降低均稳定在±6.5 %以内;但随着矿渣掺量的降低,地聚物混凝土抗折强度会随着碳化龄期的增加出现先减小后增大直至正常养护条件下抗折强度的趋势,且矿渣掺量越低,养护时间越短,这种趋势越明显。以GPC-10配方地聚物混凝土为例,对于标养28 d试件,其在碳化时于碳化龄期为14 d时,抗折强度降低最大,抗折强度降低幅度达34.0 %,而对于标养84 d试件,其在碳化时于碳化龄期为7 d时,抗折强度降低最大,抗折强度降低幅度达16.4 %,相比养护时间较短试件,抗折强度降低幅度降低且降幅最大峰值提前,从侧面反映出养护时间对于地聚物混凝土抗碳化具有一定的积极影响。

2.3 碳化龄期及养护龄期对于混凝土碳化深度的影响

如表3、图3所示,分别于碳化龄期为3 d、7 d、14 d及28 d时选取不同养护龄期不同矿渣掺量地聚物混凝土试件进行碳化深度测定,并采用幂函数,对所得碳化深度-x与碳化时间-t进行回归分析,得到图示各配方地聚物混凝土碳化深度随时间变化趋势。由表3可知,系数k随着矿渣掺量的上升而下降,表明随矿渣掺量的增大可增强粉煤灰即地聚物混凝土的抗碳化耐久性,并且由拟合结果相关性系数较大可知,回归分析结果具有较高可靠性。

图3 混凝土碳化深度经时曲线

表3 碳化深度与回归分析

图4 CO2扩散系数与碳化龄期关系

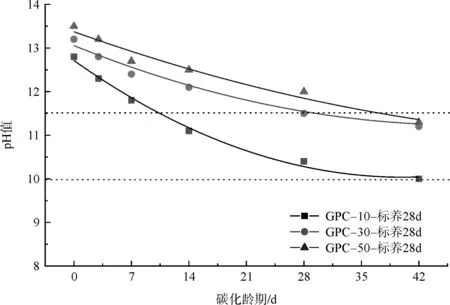

2.4 碳化龄期对于混凝土表面pH值的影响

研究表明,当混凝土内部钢筋周围环境的pH值下降至11.5及以下时,钢筋表面钝化膜发生破坏,钢筋开始锈蚀,直至pH值下降至9.88时,钢筋表面钝化膜完全消失,混凝土保护层失效[8]。本文测试了各不同矿渣掺量粉煤灰基地聚物混凝土,标准养护至28 d龄期试件在快速碳化不同龄期时混凝土表面PH值,结果如图5所示。结果表明,随快速碳化龄期的增加,各混凝土试件早期pH值呈线性下降,GPC-10配方地聚物混凝土在7~14 d时,混凝土表面pH值即下降至11.5以下,碳化42 d后,pH值降低至混凝土保护层完全失效临界值,此时GPC-10配方地聚物混凝土表面pH值仅有10.1。相对而言,在快速碳化过程中,GPC-30及GPC-50配方地聚物混凝土PH值下降较慢,但亦在快速碳化28~42 d之内,pH值降低至11.5以下。参照各不同矿渣掺量地聚物混凝土抗压强度及碳化深度随碳化龄期可得,粉煤灰基地聚物混凝土抗碳化耐久性会随着矿渣掺量的增加而增大,即有各配方地聚物混凝土抗碳化耐久性存在如下关系:GPC-50>GPC-30>GPC-10。

图5 混凝土表面pH值与碳化龄期关系

3 结论

本文设计了10 %、30 %、50 %三种不同矿渣掺量地聚物混凝土配合比方案,通过研究其在标准养护及加速碳化条件下抗压抗折强度、碳化深度及表面pH值的变化,得出以下结论:

(1) 矿渣的掺入可大幅提升粉煤灰基地聚物混凝土早期强度发展。当矿渣掺量在50 %时,地聚物混凝土可在14 d内养护得到其最大抗压强度;当矿渣掺量在30 %及以下时,地聚物混凝土养护28 d后,抗压强度依然缓慢增长,直至112 d时抗压强度仍有一定增长趋势。

(2)碳化会增强粉煤灰基地聚物混凝土抗压强度,但随着养护时间的增长,碳化对于地聚物混凝土抗压强度的增强作用会逐渐减弱。对于标准养护龄期较短试件(标养28 d),碳化龄期是影响混凝土抗压强度的主要因素;对于标准养护龄期较长试件(标养84 d),当矿渣掺量在30 %及以下时,碳化对于混凝土抗压强度的增强在碳化龄期较早时更加明显,但随着养护龄期的增加,碳化作用及碳化龄期对于抗压强度的增强作用均逐渐降低。

(3)碳化会使得地聚物混凝土抗折强度会随碳化龄期的增加出现先减小后增大的趋势,且矿渣掺量越低,养护时间越短,这种趋势越明显。

(4)对于粉煤灰基地聚物混凝土而言,其抗碳化耐久性会随着矿渣掺量的增加而增大,CO2扩散系数及碳化深度均随矿渣掺量的增加而减小,并与快速碳化龄期成线性函数关系。