碳纳米管对汽车刹车片用陶瓷摩擦材料性能的影响

2020-09-18谢茂青王雷刚

谢茂青,王雷刚

1.江苏大学 材料科学与工程学院,江苏 镇江 2120013

2.浙江铁流离合器股份有限公司,浙江 杭州 311101

近年来,汽车制造逐步向安全环保、高速高寿命方向发展,这对汽车制动系统的综合性能和刹车片材料的高温稳定性及可靠性提出了更高的要求[1]。作为摩擦传动制动系统的重要材料,摩擦材料需要具备较高的抗压强度、较大的摩擦系数、较低的磨损率以及优异的稳定性等[2]。与传统的有机摩擦材料相比,陶瓷材料在寿命、环境及稳定等方面具有巨大的优势,从而成为重要的研究方向[3]。

陶瓷刹车片通常由基体材料、摩擦改进剂、增强材料和填料组成。作为摩擦材料的骨架,增强材料对刹车片的机械强度和力学性能起着关键作用[4]。广泛使用的石棉增强材料具有一定的致癌性,在生产和使用过程中容易危害人体健康和造成环境污染。因此,寻找可替代石棉的增强材料来研制出安全环保和高性能的汽车刹车用摩擦材料是当前的研究重点。

碳纳米管是由sp2杂化的碳原子键合而成的一维管状碳纳米结构,具有很高的比表面积(理论值为1315 m2g-1)和非常出色的热学、力学性能,其热导率为3500 Wm-1K-1,杨氏模量为1 TPa,拉伸强度达到了300 GPa[5]。本文采用碳纳米管作为增强材料,通过调节碳纳米管含量获得了不同的新型陶瓷摩擦材料。探究了碳纳米管含量对摩擦材料的物理、力学和磨损性能的影响,旨在为设计开发出高性能的新型陶瓷摩擦材料提供实验指导。

1 材料与方法

1.1 材料来源

无机粘结剂,酚醛树脂,湖北武汉福斯特科技有限公司;多壁碳纳米管,直径为15~30 nm,长度为10~30 μm,江苏南京先丰纳米材料科技有限公司;硅酸铝陶瓷纤维,直径3~5 μm,长度2~5 mm左右,山东热盾高温材料有限公司;工业级石墨,硫酸钙、三氧化二铝、萤石粉、硅藻土、碳酸钙,粒度150~200 目,市购。

1.2 材料的处理

以碳纳米管为增强材料的新型陶瓷摩擦材料采用模压成型工艺制备。简单来说,将各种原材料进行充分混合并搅拌均匀,然后采用干法工艺热压成型,温度为160°C,压强为50 MPa,热压时间为5 min/mm。接着在80~200°C 温度范围内进行热处理,经磨削之后得到实验用样品。实验制备的不同样品的原材料配方如表1 所示。

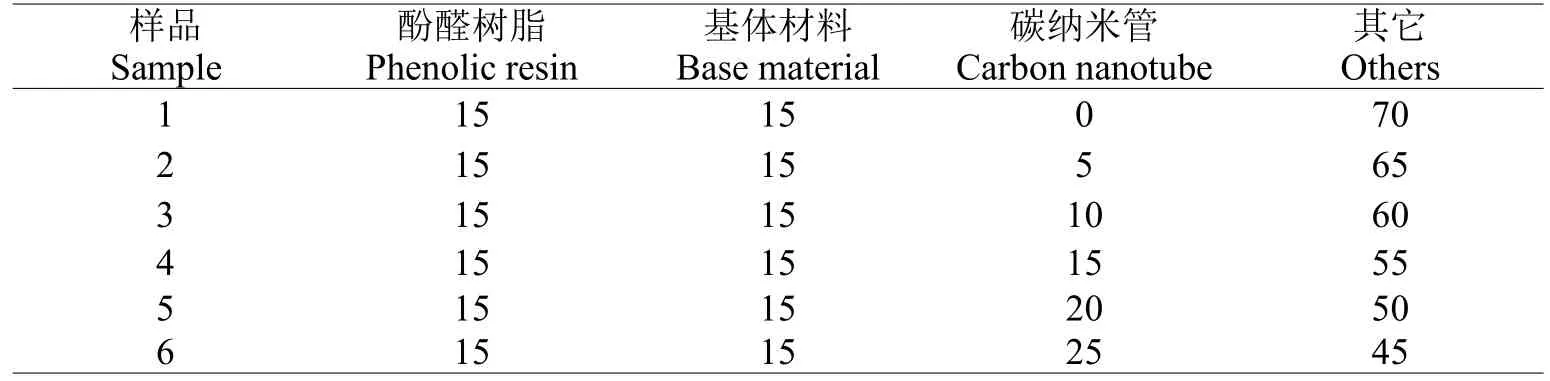

表1 汽车刹车片摩擦材料配方(%)Table 1 Composition of friction materials(%)for auto motive braking pads

1.3 实验方法

摩擦材料的微观形貌和磨损形貌采用Hitachi S4800 型扫描电子显微镜(SEM)观察。参照“GB/T1041-2008”和“QC/T473-1999”,摩擦材料的抗压和抗剪切强度通过WDW-50 型电子万能试验机进行测试。参照“GB/T5763-2008”,摩擦材料的摩擦磨损性能采用XD-MSM 型定速摩擦试验机进行测试。

2 结果与分析

2.1 物理和力学性能测试

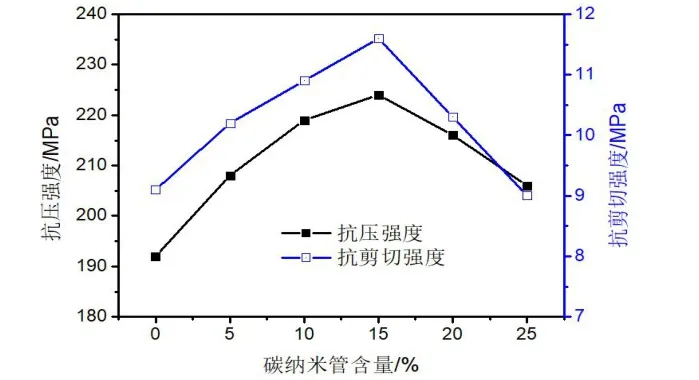

2.1.1 碳纳米管含量对抗压和抗剪切强度的影响 由图1可知,当碳纳米管含量为15%时,摩擦材料的抗压和抗剪切强度达到最高值,分别为223 MPa 和11.6 MPa。从总体上看,随着碳纳米管含量的增加,摩擦材料的抗压和抗剪切强度呈现出类似的变化规律:均是先增加后降低。当碳纳米管含量低于15%时,碳纳米管可以和其他材料紧密结合,增强效果越来越明显,摩擦材料的抗压强度和抗剪切强度均得以提升。当碳纳米管含量进一步增加(高于15%),黏结剂的含量相对不足,会弱化各组分之间的作用力。此外,过多的碳纳米管自身会发生团聚,也会降低增强效果。

图1 碳纳米管含量对摩擦材料抗压强度和抗剪切强度的影响Fig.1 Effects of CNT content on compressive strength and shearing strength of friction materials

2.1.2 摩擦材料表面形貌 图3 是碳纳米管含量分别为0 和15%时,所制得的摩擦材料断面高倍SEM照片。由图3a 可知,基体材料和各种填料呈现微米级颗粒,尺寸均匀,在酚醛树脂的作用下团聚在一起。从3b 中可以观察到碳纳米管均匀覆盖在颗粒表面,两者通过界面作用力紧密结合,碳纳米管的增强作用得到充分的发挥,使摩擦材料的抗压强度和抗剪切强度得到提高。

图2 碳纳米管含量分别为0(a)和15%(b)的摩擦材料的SEM 照片Fig.2 SEM images of friction materials with CNT content of 0(a)and 15% (b)

2.2 摩擦磨损性能测试

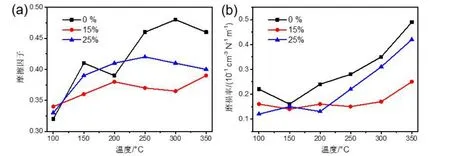

2.2.1 碳纳米管含量对摩擦因子的影响 由图3a 可知,不含碳纳米管时,摩擦因子在150 ℃之前上升,经历200 ℃的降低后显著增加,温度达到300 ℃再次下降。这是因为300 ℃后摩擦材料开始出现热衰退,热稳定性降低,材料间的增强效果下降,磨损加剧,从而致使摩擦材料的摩擦因子降低[6]。与之相比,碳纳米管含量为15%的摩擦材料的摩擦因子在温度升高过程中表现得很稳定,一直波动在0.33~0.40 之间,这有利于提升刹车片在汽车制动时的车辆稳定性,避免因为摩擦因子的急剧波动带来的车圈抱死或者刹不住车的后果。然而,继续增加碳纳米管的含量至25%,摩擦材料在升温到250 ℃的过程中摩擦因子上涨幅度特别高,随后又出现下降趋势,这归因于过多的碳管由于自身团聚而减弱增强作用,高温下摩擦层随之被破坏,磨损程度严重。

图3 不同摩擦材料的摩擦因数(a)和磨损率(b)Fig.3 Friction coefficient(a)and wearing rate(b)of different friction materials

2.2.1 碳纳米管含量对磨损率的影响 图3b 是碳纳米管含量与摩擦材料磨损率的关系曲线。和摩擦因子类似,碳纳米管含量为15%时,摩擦材料磨损率最为稳定,在100~300 ℃时一直保持在0.14~0.18×10-1cm-3N-1m-1之间,在300 ℃后小幅度升高,表明材料没有出现明显的磨损和热衰退。相比之下,另外两个对照样品磨损率更高,并且在温度超过200 ℃就出现显著增大,说明热稳定性急剧下降。

2.3 磨损表面形貌

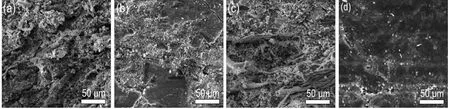

图4a 是不加碳纳米管的陶瓷基摩擦材料的断面SEM 照片,可以观察到裸露的基体材料、填料以及孔洞结构,这主要是因为酚醛树脂的黏结作用不够强。与之相对比的是碳纳米管含量为15%的摩擦材料的断面SEM 照片(图4b),各种材料紧密结合,结构紧实,没有看到明显的孔洞,这主要是由于碳纳米管的增强作用得以凸显,能够和基体材料、填料作用在一起。通过调整摩擦材料的内部结构来提升整体的物理、力学和摩擦磨损性能。

图4 断面SEM 照片Fig.4 Cross-sectional SEM images

图4c,d 是上述两种摩擦材料磨损后的断面SEM 照片。由图4c 可知,不含碳纳米管的陶瓷基材料摩擦面有裂纹和明显的材料剥落现象,导致基体材料裸露。这是因为酚醛树脂在摩擦过程中产生的高温下发生分解,粘结作用随之降低,在受到摩擦力和压力后摩擦表面产生疲劳磨损形成裂纹,裂纹不断扩展诱使材料从摩擦面上脱落形成剥落坑[7]。由图4d 可知,添加碳纳米管的陶瓷材料的摩擦表面仅仅观察到局部凹坑和一些轻微的划痕,表面致密的摩擦层明显提高摩擦系数的稳定性,抑制了摩擦材料的磨损程度。这说明碳纳米管有效降低了热衰退,提升了摩擦材料高温时的热稳定性,从而极大地改善了摩擦材料的综合性能。

3 结论

以碳纳米管作为增强材料,可以改善陶瓷基摩擦材料的内部结构,进而提升物理、力学以及摩擦磨损性能。当碳纳米管的含量为15%时,摩擦材料的抗压和抗剪切强度均达到最高值,分别为223 MPa 和11.6 MPa,远高于不含碳纳米管的试样。然而碳纳米管含量过高(25%时),其增强作用弱化,导致热稳定性降低,磨损加剧,摩擦材料的摩擦因子和磨损率均高于碳纳米管含量为15%的摩擦材料。该研究结果表明一定含量的碳纳米管对于研制高性能的汽车刹车片用摩擦材料非常有效。