基于绞股焊丝Al-Ti-Cu堆焊层磨损性能研究

2020-09-17黄绍服

黄绍服 郭 煜

(安徽理工大学机械工程学院 安徽 淮南 232000)

引言

磨损是机械设备的主要失效形式之一,它所造成的经济损失十分巨大,严重影响产品的使用寿命。堆焊技术是利用堆焊设备将含有特殊材料的焊条、焊丝、或粉末在材料表面堆焊一层具有特殊性能的堆焊层以满足其在特殊工况下的需求。本文使用Al、Ti、Cu三种合金丝作为材料制备了Al-Ti-Cu绞股焊丝,利用电弧将焊丝熔敷在钛板上,测试了涂层的组织结构及其显微硬度,并将涂层的耐磨损性能与45#钢进行了对比。

一、实验材料及设备

(一)实验材料。堆焊材料为直径为1.2mm的Al、Ti、Cu合金丝绞股而成的绞股焊丝,合金丝成分如下表,绞股后合金丝直径为3.6mm。堆焊层基体材料选用TC4钛板,成分如表4。

表1 5356焊丝化学成分(质量分数,%)

表2 TA2焊丝化学成分(质量分数,%)

表3 QAl9-4焊丝化学成分(质量分数,%)

表4 TC4钛板母材化学成分(质量分数,%)

(二)实验设备。实验设备包括WSM7-500J/塑氩弧焊机;MICROMET-6030的维氏硬度仪;NovaNanoSEM50型号的场发射扫描电镜; X′Pert Power X 射线衍射仪;UMT-3型多功能摩擦磨损测试仪。

二、试验过程

(一)堆焊层制备。为了减少堆焊过程中产生的氧化现象,实验前对基体喷砂处理,然后将基体放入自制的氩气保护箱中。实验时调节堆焊电流,堆焊电压以及堆焊速度等工艺参数,制备成形较好的堆焊层。

(二)XRD分析。采用型号为 X′Pert Power衍射仪进行物相分析(XRD)。实验采用Cu的Kα 射线,波长为0.15418nm,扫描速度为 4deg/min,扫描起始角度为 20°,终止角度为120°,步长为 0.02deg。实验结果采用 Jade5.0 软件进行分析,结合 PDF 数据库进行物相检索,最后采用Origin软件处理结果并绘制曲线。

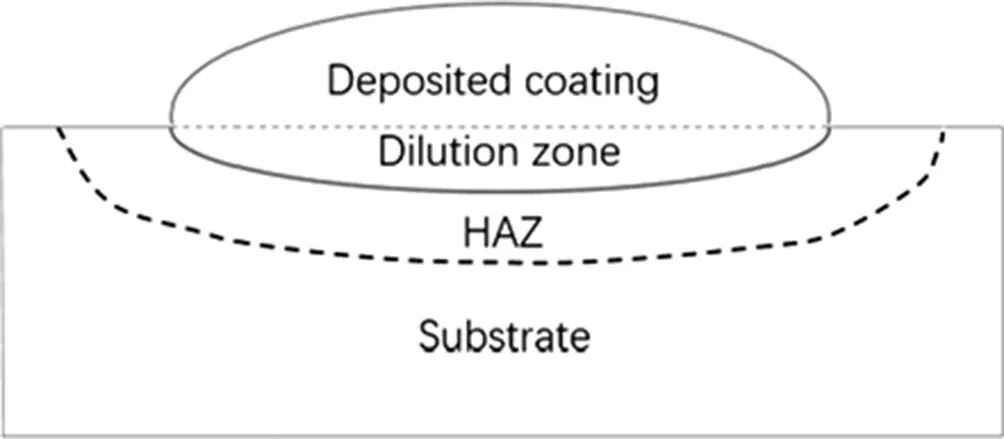

(三)显微硬度测试。选用型号为MICROMET-6030的维氏硬度仪上进行硬度测试。测试时载荷调至200g,载荷保持时长为20s。堆焊层从顶部每隔 0.2mm 测一点,一直测到基体为止。图为熔敷层截面示意图。Depositedcoating是熔敷区,Dilutionzone是稀释区,HAZ是热影响区,Substrate是基体区。

图1 熔敷层截面示意图

(四)磨损试验及表面形貌观察。采用 UMT-3 型多功能摩擦磨损测试仪进行摩擦磨损实验。试验前将堆焊层表面进行砂纸打磨、抛光、清洗、干燥处理。磨损试验中采用球和面接触的方式往复进行,摩擦副采用直径为4mm的 GCr15 球,往复频率为10HZ,载荷10N,磨损往复距离3.0mm,摩损时间10min。图2为摩擦试验原理图。

图2 摩擦试验原理图

三、结果与讨论

(一)堆焊层的物相分析。图3为堆焊层的XRD图谱。可以得知:熔敷层在室温下为AlCu2Ti相和少量的CuO相和Fe2Ti3O9相。

图3 以Ti为基体的熔敷层的XRD图谱

(二)堆焊层的硬度分析。图4为堆焊层的维氏硬度曲线分布图,可以看出堆焊层的硬度呈现阶梯分布,熔敷区硬度>稀释区硬度>基体硬度。进计算,熔敷区硬度达到了257HV。堆焊层硬度显著高于基体硬度,这是由于一方面基体与堆焊层之间合金含量差异较大;另一方面,堆焊层中存在AlCu2Ti相、CuO相和Fe2Ti3O9相,这些相弥散分布在堆焊层中,起到弥散强化作用。

图4 室温下堆焊层维氏硬度

四、结论

(1)利用堆焊方法成功地制备了AlTiCu堆焊层,堆焊层组织均匀,结构致密,无气孔及裂纹等缺陷,与基体实现了良好的冶金结合。

(2)堆焊层主要由AlCu2Ti相和少量的CuO相和Fe2Ti3O9相组成。

(3)堆焊接头的硬度自基体到堆焊层表面呈明显的梯度分布。堆焊层的平均硬度为257HV,较基体有明显提高,有利于改善材料的耐磨损性能。