高辐射率涂料在裂解炉上的应用

2020-09-17陈翔,朱红

陈 翔,朱 红

(中韩(武汉)石油化工有限公司,湖北 武汉430082)

裂解炉是乙烯装置的主要耗能设备, 其所消耗的燃料气占乙烯装置综合能耗的50%以上。因此,裂解炉的高效运转对乙烯装置经济技术指标有重大影响。 中韩石化乙烯装置在H-006 裂解炉应用高辐射率涂料,将其喷涂在辐射段衬里表面,增强炉衬对炉管的辐射传热,从而达到节能的效果。 改造投产后,经标定排烟温度下降,热效率提高,燃料气消耗量降低,达到了预期的节能效果。

1 存在问题及改造目标

H-006 裂解炉为采用中国石化技术的CBL 型液体炉,裂解原料为石脑油,设计能力12 万t/a,热效率94.2%。 投料运行两年后, 该炉标定热效率在93.8%左右,低于设计指标,单炉运行能耗较高。在裂解炉应用高辐射率涂料技术,目标是使H-006 裂解炉热效率≥94.2%,降低单炉运行能耗。

2 高辐射率涂料节能机理

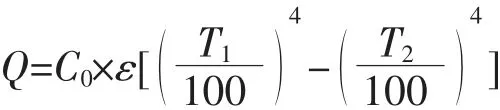

投射到物体上的辐射热全部被该物体吸收时,该物体为绝对黑体,其表面辐射的能量与波长无关,与绝对温度的四次方成正比:

式中:E0—黑体的辐射强度

C0—黑体的辐射系数,C0=5.675 W/(m2·K4)

T0—黑体的热力学温度,K

黑体是一种理想物体,在工程实际中热辐射计算一般按灰体来处理, 其光谱吸收比与波长无关。灰体与黑体的辐射光谱相似,其热辐射强度为:

式中:E—灰体的热辐射强度

ε—灰体的辐射率

T—灰体的热力学温度,K

根据克希荷夫定律:在热辐射范围内,一切物体都具有与灰体相近的性质,在各种温度和波长下,物质的辐射率ε 为常数, 其辐射能力与绝对温度成四次方关系。 因此只要物体的辐射率提高,就可以增强物体的辐射能力。

裂解炉在相对低温区域的对流段热交换以对流传热为主,在高温区域的辐射段以辐射传热为主,燃料在辐射段燃烧产生的烟气作为第一热源, 以辐射和对流的方式传递给炉管,同时传给炉内衬里,衬里作为二次辐射体将热量以辐射的形式传给炉管表面。 有研究指出,由衬里辐射传给炉管的热量占其总热量的50%左右[1]。 因此,只要提高炉衬表面的辐射率,就能有效提高裂解炉辐射段的辐射能力,使炉管在同样的炉膛温度下获得更多热量, 从而有效提高裂解炉的热效率,减低能耗。

3 高辐射率涂料的选型及应用

3.1 性能要求及选型

裂解炉辐射段温度高达1 200 ℃, 在生产运行中,衬里表面除受高温烟气冲刷,还会受到炉内的各种物理、化学作用影响。 因此,高辐射率涂料应具备以下主要性能:

(1)具有高辐射率,且在长期高温下辐射能力不衰减。

(2)化学性能稳定,高温下不与衬里材料发生反应。

(3)高温下抗炉内气流冲刷,具备高强度、抗氧化性能。

(4)易于施工,成本合理,与基质的热膨胀匹配,能长期牢固粘结在衬里表面。

基于以上技术要求,选用BD-10 型纳米高温辐射涂料,该涂料是由SIC 作为基质,将一系列对不同波长分别具有高发射率的材料复合而成, 使涂料在较宽的波长区间都具有较高的辐射率。 加入结合剂、烧结剂、分散剂等辅助成分,使其在多种温度下都能获得良好的烧结涂层,具有较高的高温抗氧化能力。在涂料制造中采用纳米分散合成技术将涂料超细化,减小物体颗粒直径,增加涂料对辐射波的穿透深度,降低物体的吸收指数,达到提高物体发射率的目的[2]。 涂料的主要技术指标见表1。

表1 BD-10 涂料技术指标

3.2 节能效果计算

选定好涂料型号后, 按其技术参数模拟计算节能效果。 根据斯蒂芬-波尔兹曼公式,衬里表面对炉管的辐射传热量为:

式中:T1—衬里表面的温度,K

T2—炉管接收表面的温度,K

代入上式计算高辐射率涂料改造前后的辐射率:

式中:ε1′—耐火材料衬里表面辐射率,ε1′=0.7

ε1″—高辐射率涂料的辐射率,ε1″=0.9

ε2—炉管表面的辐射率,ε2=0.6

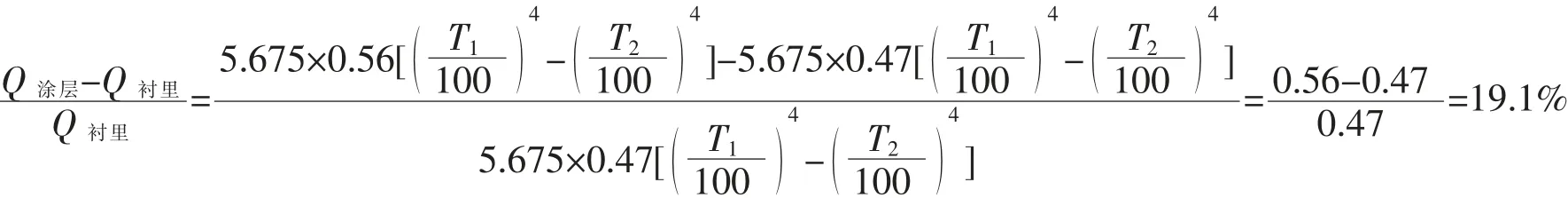

炉内衬喷涂高辐射率涂料后较耐火材料辐射传热量增加比率为:

上式仅考虑了炉衬表面与炉管之间的辐射传热,在辐射室内的传热还有其它方式,比如高温炉气的辐射传热和对流传热等,需对计算结果进行修正:对于使用燃料气的加热炉,辐射室内的高温炉气辐射率取0.26,辐射传热比率取0.75[3],燃料节约比例为:

燃料节约率=0.191×0.26×0.75=0.037

通过理论计算得出在辐射段内应用高辐射率涂料后能实现的节能率为3.7%。

3.3 工程性能试验

为验证高辐射率涂料的工程应用性能, 对涂料进行抽样性能试验。 将涂料试样放入箱形电阻炉中加热至1 400 ℃,保温30 min 再冷却至室温,重复五次后观察涂层的表面形态(见图1)。 涂料经过多次反复烧成冷却后表面形态完整, 证明其在极端条件下的耐热振性能优良。

图1 涂层试样烧成冷却前后形态对比图

在裂解炉辐射段选定区域应用涂料试验, 经过6 个月的运行,该位置涂层无脱落、无粉化,与衬里结合牢固(见图2)。 证明该型号涂料具备良好的抗炉内高温气流冲刷的性能。

图2 涂层经实际工况运行前后表面形态图

3.4 施工要点

高辐射率涂料为液体浆状材料, 以喷涂的方式直接喷在衬里表面(见图3),形成0.3 mm 左右的涂层,涂层的施工工艺简单,具体施工要点如下:

(1)对喷涂的衬里清理表面,并对衬里表面进行检查,对破损部位修复完后再进行喷涂施工。

(2)涂料由于比重较大,会出现沉淀现象,在喷涂前应搅拌均匀,喷涂应均匀,保证足够的道数。

(3)喷涂后投炉过程中适当延长烘炉时间,缓慢升温,避免急剧升温,保证涂层完全固化。

4 高辐射率涂料应用效果标定

图3 高辐射率涂料施工效果图

为验证高辐射率涂料实际使用效果, 在相近的工艺条件下对H-006 裂解炉改造前后的运行数据进行标定。

4.1 辐射段温度场分布变化

对H-006 裂解炉高辐射率涂料应用前后一个完整运行周期内辐射段各部位烟气温度数据进行统计(见表2)。

表2 H-006 裂解炉辐射段各部位烟气温度统计表

由表2 可知,高辐射率涂料应用后,辐射段炉膛温度沿垂直方向整体呈降低趋势, 其中炉膛底部温度降低较小,炉膛中上部温度降低幅度较大,主要原因是在满足炉出口温度(COT)不变前提下,燃料气用量减少所致。 辐射段炉膛烟气垂直方向温度差由原来的97.83 ℃降低为66.67 ℃,说明高辐射率涂料技术应用后辐射段炉膛内部垂直方向温差减小,炉膛内部温度场分布更加均匀。

4.2 排烟温度变化

由于辐射段内烟气温度整体下降,因此裂解炉排烟温度也有所降低(见图4)。 H-006 裂解炉在一个完整运行周期内改造前标定平均排烟温度为125.5 ℃,改造后标定平均排烟温度为117.2 ℃,降低了8.3 ℃。

图4 H-006 号裂解炉改造前后排烟温度对比图

4.3 散热量变化

裂解炉散热量计算方法:使用红外热成像仪与点温计结合的测试方法, 测裂解炉东西南北四个面各个测试单元表面温度, 根据每个单元条件下的环境温度、环境风速、表面温度计算出裂解炉的表面散热量(见表3)。

表3 H-006 号裂解炉改造前后散热量对比

通过测定, 改造后裂解炉表面散热量对比改造前的标定工况减少了183.9 kW。

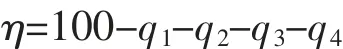

4.4 热效率变化

裂解炉热效率计算依据SHF0001-90《石油化工工艺管式炉效率测定法》,采用反平衡法,计算公式如下:

式中:η—管式炉热效率,%

q1—排烟损失,%

q2—不完全燃烧损失,%

q3—表面散热损失,%

q4—附属设备损失,%

对H-006 号裂解炉改造前及改造后在相似的工况下对热效率进行测算(见表4)。

表4 H-006 裂解炉改造前后标定数据

将改造前后标定数据根据反平衡法计算热效率:

改造前:η1=100-q1-q2-q3=100-4.8-1.24-0.08=93.88%

改造后:η2=100-q1-q2-q3=100-4.36-1.14-0.08=94.42%

η2-η1=0.54%,应用高辐射率涂料后H-006 裂解炉热效率提升了0.54%。

4.5 节能效益标定

在H-006 裂解炉运行条件相似的前提条件下(进料负荷、稀释蒸汽配比等),分别对高辐射率涂料技术应用前后一个完整烧焦周期运行数据进行标定计算(见表5),然后通过 “单耗法” 分别核算改造前后每加工1 t 石脑油所需消耗燃料气用量,从而计算出节能涂层应用的节能效果。

表5 H-006 裂解炉改造前一个周期数据统计

节 能 率:[(228.402 -220.654)/228.402]×100%=3.392 3%

实际节能率与模拟计算的结果基本相符。

高辐射率涂层应用前裂解炉年燃料气用量:10 940.90×8 000=87 527 200 m3

高辐射率涂层应用后年节约燃料气总量:

87 527 200×3.392 3%=2 969 190 m3

燃料气价格按照2.5 元/m3计算,单炉年节能效益为:

2 969 190×2.5=7 423 000=742.3 万元

从各项标定结果看出,H-006 裂解炉采用高辐射率涂料后,炉内温度场分布更加均匀,裂解炉的运行状态得到提升, 排烟温度及热效率等裂解炉关键指标有较大优化提升,燃料气消耗量有明显下降,节能效果明显,达到了预期改造目标。

5 结语

中韩石化乙烯装置H-006 裂解炉应用高辐射率涂料后,裂解炉的运行状态取得明显提升,热效率提高,燃料气消耗量大幅降低。 同时该产品具有施工简单、投资少等优点,是一种值得推广的节能技术。