液冷侧板开裂故障诊断分析*

2020-09-17朱光辉张红娟

罗 锡,朱光辉,张红娟

(航空工业西安航空计算技术研究所,陕西 西安 710068)

0 引 言

随着电子系统综合化程度的不断提高,计算机的性能及运行速度也在不断提升,计算机的CPU及其它高集成芯片在高速运转过程中会产生热量,当大量的热量聚集,计算机系统温度过高或者散热不畅时,就会出现死机或者运转不正常等现象,严重影响整机的战斗力和可靠性。采用散热性好、强度高的铝合金密封结构的液体冷却方式来解决高性能机载计算机散热问题已成为首选方案。因此计算机液冷结构件使用过程中安全可靠,是确保计算机液体冷却方式实现的关键。笔者通过对液冷侧板开裂故障分析,查找故障发生原因,通过纠正措施解决液冷侧板使用可靠性问题。

1 故障件描述及诊断分析

某型计算机液冷侧板在调试过程中,经历关出口断液,入口连续通液,关闭入口过程后,发现侧板液冷侧板开裂漏液失效故障。经过查看液冷侧板已鼓起,侧板拔出后发现液冷侧板面板安装面焊缝裂开,如图1所示,焊缝裂开,裂开缝隙长度95 mm,最宽处0.7 mm。

图1 液冷侧板组件结构图 图2 液冷侧板有限元模型

1.1 强度分析

1.1.1 正常工作压力

在正常工作情况下,液压系统供液压力最大不超过1 MPa,进入到侧板的液体压力最大亦不会超过1 MPa。通过有限元分析,对侧板内部施加1 MPa的压力,进行结构应力分布分析。对侧板与结构强度无关的细小特征进行适当简化,内部流道细节未简化。模型零件材料物理属性[1],材料名称:6061铝合金,弹性模量:68.3 GPa,泊松比:0.33,密度:2 700 kg/m3:σb抗拉强度310 MPa,σs屈服强度276 MPa,有限元模型见图2所示。

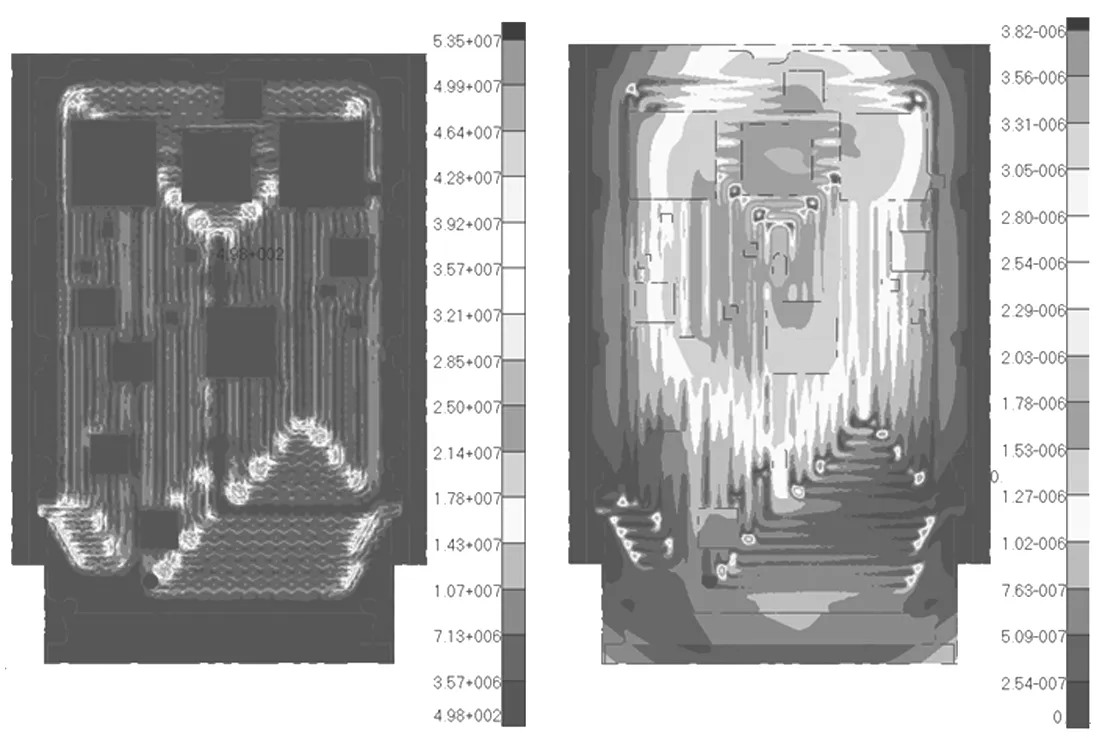

1 MPa工作压力下有限元分析结果如图3所示,最大应力为21.4 MPa,最大位移1.53e-3 mm。

图3 1 MPa应力分布和位移分布

1.1.2 设计极限压力

侧板的设计极限为2.5 MPa,侧板在正常工作的情况下是不会达到此压力的,但是在侧板拔出机架后,侧板处于密封状态,液体不会渗出,随着温度的升高,侧板内液体体积不变,压力会逐渐增加,当达到一定压力,如果不及时泄压,可能会对侧板结构件及液冷接头造成损坏。对侧板内部施加2.5 MPa的压力,进行结构应力分布分,分析结果如图4所示,最大应力为53.5 MPa,最大位移3.82e-3 mm。通过仿真分析,内部压力2.5 MPa以内,液冷侧板强度满足设计指标。

图4 2.5 MPa应力分布和位移分布

1.2 材料分析

液冷侧板框体和盖板材料均采用6061铝合金,根据GB/T3190-2008对6061铝合金成分进行分析,分析检测报告结果显示材料符合标准要求。

液冷侧板真空钎焊钎料AlSiCuMg,钎料标准为《铝合金中温钎料》标准。根据对液冷侧板用钎料的成分分析,检测报告结果显示成分符合标准要求。

1.3 焊接分析

1.3.1 焊接工艺分析

液冷侧板由1框体和盖板经真空钎焊焊接而成,考虑框体和盖板由于在高温时的变形不同,在液冷侧板钎焊时采用垫板、矩形夹、方钢的装夹方式,装夹示意如图5所示,该装夹方式在工艺文件中有明确规定,实际焊接时液冷侧板采用的装夹方式与该工艺附图一致。

液冷侧板在炉中摆放方式在工艺文件中有规定,如图5所示,均是盖板面朝下,便于焊料的流动,同时与框体的散热筋之间容易形成焊接圆角,实际液冷侧板焊接件剖切后显示该摆放方式能较好的在焊缝处形成圆角。

图5 工艺规定装夹方式

液冷侧板组件的材料为6061铝合金,采用真空钎焊焊接而成,焊料采用铝合金中温AlSiCuMg,铝合金中温钎料标准推进钎料参考熔点506~568 ℃。根据液冷侧板的结构特点,参照铝合金箱体真空钎焊操作工艺规范,选定的工艺焊接温度为582 ℃。依据美国军用规范MIL-B-7883B《钢、铜、铜合金、镍合金、铝及铝合金的钎焊》中对6061的钎焊温度要求,6061铝合金最高钎焊温度不得大于1100 ℃,即593.3 ℃[2],液冷侧板焊接温度582 ℃符合MIL-B-7883B工艺符合规范要求。

通过对故障件液冷侧板组件编号201811005的真空钎焊工作记录表清查,钎焊温度582 ℃,真空钎焊真空度1×10-3Pa,真空钎焊过程符合规范要求,同一炉共钎焊六件,编号为:201811002、201811003、201811005、201811006、201811007、201811010,焊接过程未发现异常情况。

1.3.2 焊接质量分析

液冷侧板钎焊用钎料AlSiCuMg,钎料熔点506~568 ℃,焊接工艺焊接温度为582 ℃,焊接温度超过钎料液相线14 ℃左右,真空钎焊工艺能够确保液冷侧板装夹的AlSiCuMg钎料充分熔化。根据对采用该工艺焊接的液冷侧板进行超声波C扫描检测,扫描检测未发现问题。

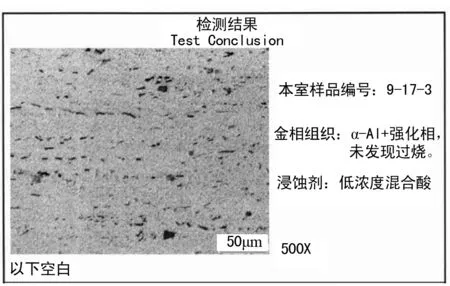

针对液冷侧板钎焊情况,对采用582 ℃进行真空钎焊的钎焊件进行了过烧检测,理化检测中心报告如图6,依据检测报告结果,未发现过烧。

图6 过烧检测报告

对液冷模块用焊料进行金相分析、对故障件开裂区域、故障件未开裂区域进行SEM&EDS检测分析[3]。焊料金相如图7所示,金相中各特征分布均匀,无聚集偏析现象,焊料均匀。

图7 焊料金相图

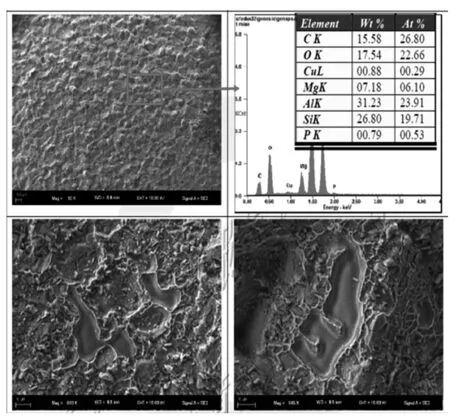

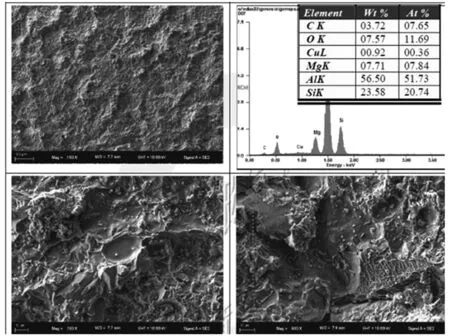

对液冷侧板进行破开,断面如图8所示,开裂处的断口进行SEM&EDS分析,如图9所示,开裂处断口SEM&EDS分析,如图10所示。

图8 液冷侧板破开断面

图9 未开裂处SEM&EDS分析

图10 开裂处断口SEM&EDS分析

从分析结果来看,开裂各处元素成分基本一致,焊料熔化后流动均匀。

对开裂处的截面进行金相分析,开裂处截面金相图如图11所示,开裂从焊缝中部开裂,说明焊料在焊接时与盖板和底座的母材结合充分,焊接良好。

图11 开裂处截面金相图

1.4 加工分析

液冷侧板真空钎焊后工艺复杂,需进行热校平、真空气淬、时效、数铣、打压、冲洗等一系列生产工艺过程,加工和检测过程记录完整,未发现异常情况。

通过对故障件的硬度检测,HR15T表面洛氏硬度达到6061铝合金气淬时效的T6要求,表明真空气淬无问题,硬度符合图纸要求。

通过超声波测厚仪对故障件的壁厚进行检测,由于外部带散热齿无法检测,仅对内部进行壁厚检测,壁厚尺寸波动在公差0~+0.1范围内,表明数控加工无问题,满足图纸要求。

1.5 使用分析

液冷产品正常使用情况下为入口及出口接头均为接通状态,液体流经入口接头进入机架后框,后框将液体根据侧板功耗分配至每个功能液冷侧板,故障件在用户单位使用状态一直为正常使用。故障前需要拔出液冷侧板,拔出液冷侧板前先将机架出口接头管路中阀门关闭,再关闭机架入口接头管路阀门,再进行管路泄压操作,发现机架已有液体渗出,检查后定位于侧板泄漏。通过其实际操作过程分析发现,先关出口,再关入口,导致关闭出口后,供液端继续供液,液冷侧板内部压力因后端封闭,前端连续给压,模块内部形成密封压力仓,模块运行芯片发热,导致内部压力不断升高,液冷侧板因超压导致开裂。

为了验证该操作过程会导致产品出现故障,将一件液冷侧板拔出后进行加电调试,模块在调试过程中随着温度的升高压力迅速升高,最终模块出现鼓包,故障复现。为了避免液冷侧板内部压力在各种状态下处于产品许可压力之下,应通过设计泄压装置预防超压现象的发生。

2 结 语

通过对液冷侧板设计强度,焊接质量,加工过程,零件材料,产品使用等方面的分析,排除设计、焊接、加工、材料的问题,造成此故障原因为使用过程中的人为操作顺序失误,导致模块内压力过大从而模块鼓包开裂。

通过设计三种泄压装置,机箱式泄压装置,简易泄压装置,泄压盒类似于泄压机箱,现场配置使用,模块从机架中拔出后必须采用泄压装置进行泄压处理,防止类似故障再次发生。长期考虑,应设计和使用泄压接头确保液冷侧板任何正常状态都不会超压,确保可靠性。