农业物料离心分离机工作机理及结构设计分析*

2020-09-17蒲军,黄飞,张炜

蒲 军,黄 飞,张 炜

(1.伊吾县农业农村局农牧业机械推广站,新疆 哈密 839300;2.甘肃农业大学 机电工程学院,甘肃 兰州 730070)

0 引 言

芝麻又名脂麻、胡麻,属于一年生直立性草本植物,其具有较高的药用价值,具有“滋五脏、补肝肾、润肠燥、益精血”等功效,被视为纯天然的滋补品[1]。近年来,人们对芝麻的需求量不断增多,但我国现有的连续式物料固液分离机存在产能不足、芝麻破损率高和分离后物料含水率高等缺陷,不能满足生产线的实际需求[2-3]。因此,研制出高效连续式物料固液分离机是提高芝麻脱皮生产系统生产效率和减少生产中所需用水量亟待解决的问题。

从全世界角度来看,各国对于分离机械的研究从未终止过。在固液离心分离机节能降耗方面,日本学者进行了大量研究,取得了丰硕的成果[4-6]。而美国的学者也在这方面做出了一些卓有成效的工作,例如Leung等在卧螺离心机上设计了一种能量回收装置,有效地降低了能耗[7-9]。随着对国外技术的不断借鉴与消化吸收,我国在固液物料分离机方面的研究水平也在不断进步,取得了令人瞩目的成绩[10-12]。芝麻固液混合物的分离是典型的两相物料分离,目前普遍存在固液分离困难、效率低、能耗高、效果差的问题。

针对现阶段物料分离存在的问题,笔者设计了一种连续式颗粒物料固液分离机,对其离心筛进行了设计,并对整机动平衡进行了分析,以期为进一步深入探讨农业物料分离机分离机理和分离过程中的颗粒物料表面破损机理提供技术指导。

1 基本结构与工作原理

1.1 基本结构

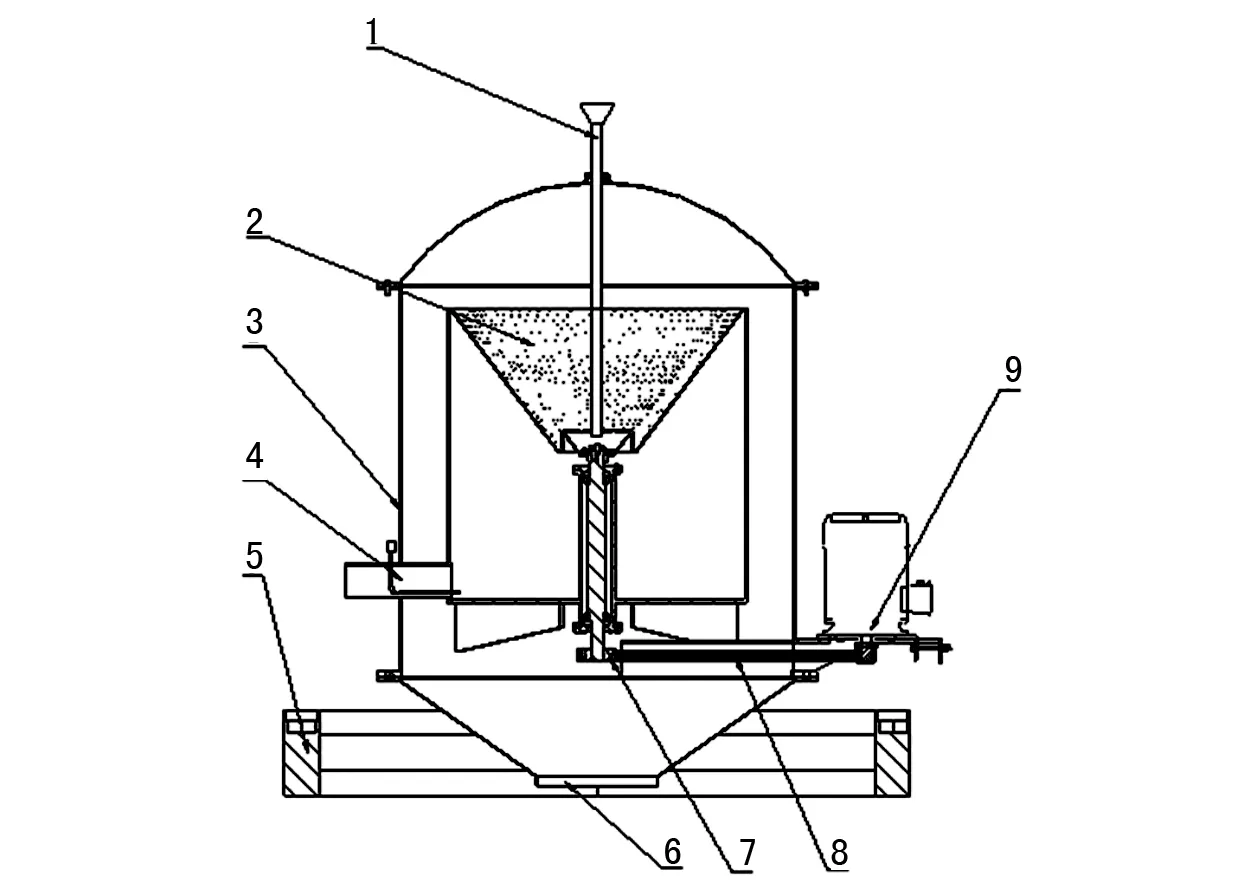

根据芝麻与水的颗粒混合物特性,如颗粒大小、重量、外观等物理特性和预期处理指标(表面含水率、表皮破损率、分离液中无颗粒物料及产能),设计的连续式颗粒物料固液分离机整机结构如图1所示,其主要包括进料口、离心装置、分离液出口和出料口。

图1 连续颗粒物料固液分离机的整机结构1.进料口 2.离心装置 3.壳体 4.分离液出口 5.机架 6.出料口 7.皮带轮 8.皮带 9.电机

1.2 工作原理

工作时,利用固液泵将芝麻与水的颗粒物料固液混合物输送至离心筛中,离心筛在电机及传动系统的带动下做高速旋转并产生离心力,将颗粒物料固液混合物中的液体(水)透过离心筛的筛孔排出,同时颗粒物料(芝麻仁)在离心力的作用下,沿着离心筛的筛面从第一层离心筛的底部到顶部做爬坡运动,然后进入第二层离心筛中,再沿着第二层离心筛的底部继续做爬坡运动到离心筛的顶部,并在第二层筛面的顶部沿切向运动,最后落到位于离心筛正下方处的出料口中。

2 分离机关键部件设计

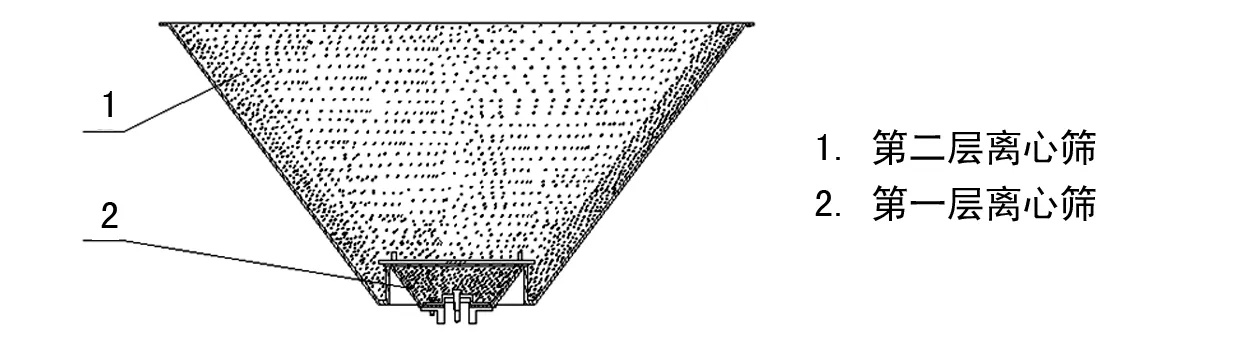

离心筛包括第一层离心筛和第二层离心筛,两层筛网形成无缝对接,并且第一层离心筛和第二层离心筛的形状相同,均为锥形筛,如图2所示。

图2 离心筛的结构图

2.1 第一层离心筛

离心筛的技术参数主要包括:结构方面的参数:筛孔直径φ、上筛面直径、下筛面直径、筛体高度。一般根据固液混合物的特征、产能以及分离后颗粒物料的含水率、分离液的排量以及动平衡载荷等确定离心筛的技术参数。

(1) 离心筛筛孔直径φ

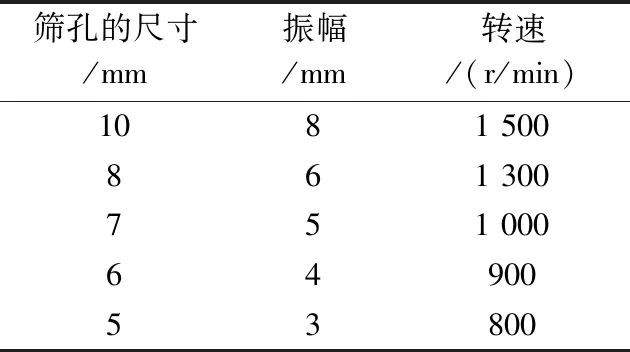

筛孔直径的选择根据颗粒物料特性、离心筛的转速以及锥度来确定的,在通常情况下,离心筛围绕中心旋转运动时,离心筛的振幅一般在0~1 mm范围内。筛孔与振幅之间的关系如表1所列。

表1 筛孔与振幅关系对照表

根据表1所列,筛孔直径为5 mm,振幅为3 mm,转速为800 r/min比较适合离心筛的筛孔要求。离心筛的转速在700~1 200 r/min,旋转时产生的振幅为1~3 mm范围内,因此按照工作状态下的参数来选择离心筛的筛孔为5 mm是合理的。

(2) 离心筛上筛面直径D1

离心筛的筛面直径是离心筛的主要尺寸之一,它的确定需从分离机系列型号的标准尺寸和单台设备的生产能力来综合考虑的。

(3) 离心筛下筛面直径D2

当H/D(离心筛高度与筛面直径的比)一定情况下,生产能力大致与D3成正比。考虑到物料在筛面做离心运动的临界角度为40°,而颗粒物料表面含水率在进入离心筛时为60%,固液分离后为25%,所以物料需要在离心筛筛面停留一段时间,因此离心筛的筛面倾角一定要大于40°。兼顾分离机的产能,经过多次模拟和测试后,离心筛的倾角选择为65°,根据离心筛的倾角选择为65°和上筛面直径D1为200 mm,则离心筛的下筛面直径D2=120 mm。

(4) 筛体高度H1

根据H/D(离心筛高度与筛面直径的比)来确定。一般情况下,无粘性的分离颗粒物料,H/D为1~1.5,实际生产中用的分离机,比值大约在1.3;但对于粘性的分离颗粒物料,H/D为3.0~4.5,实际生产中用的这类型分离机,比值大约在3.5;当H/D大于4.0时,受现有技术限制,难以加工和制造出来。根据分离机分离无粘性的分离颗粒物料,取H/D为1.2,则筛体高度H1=144 mm。

2.2 第二层离心筛

第二层分离筛的筛孔直径D和锥角α与第一层离心筛相同,但上筛面直径D3、下筛面直径D4及锥体高度H2则与第一层离心筛不同。

(1) 上筛面直径D3

(2) 下筛面直径D4

当H/D一定情况下,生产能力大致与D3成正比。根据离心筛的倾角选择为65°和上筛面直径D4为450 mm,则离心筛的下筛面直径D4=220 mm。

(3) 筛体高度H2

根据H/D来确定,根据分离机分离无粘性的分离颗粒物料,取H/D为1.5,则筛体高度H2=220 mm×1.5=350 mm。

2.3 离心筛转速

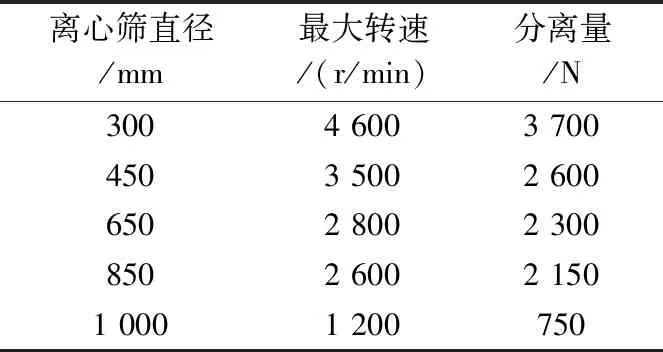

本文研究的连续式固液物料分离机的转速为700~1 200 rad/min,制作离心筛所采用的材料材质为2Crl9Ni10Ti不锈钢,离心筛直径的最大允许转速和分离量如表2所列。

表2 离心筛直径最大允许转速和分离量

由表2可知,离心筛直径为450 mm,允许的最大转速为2 800 r/min,最大的分离量为2 600 N,连续式固液物料分离机的转速为700~1 200 rad/min,分离量为1 310 N,符合条件。

3 整机动平衡分析

由表3可知,该离心筛做动平衡测试时的偏心量为200 μm、350 μm及450 μm,所对应的动平衡量除了离心筛转速在500 r/min时的14.88 g小于16 g(动平衡的精度等级)外,其余情况均大于16 g,这就需要对离心筛的动平衡进行修正,从而使动平衡量满足精度等级要求。

表3 离心筛转速与动平衡量参数

3.1 转轴修正

经过现场检测,传动转轴的轴线与旋转惯性力轴线不重合,存在一定的夹角。该夹角的位置主要分布在三个位置点,一端是连接皮带轮的轴端,另一端是连接离心筛的底部轴端,最后是转轴中间。对于连接皮带轮的轴端修正是通过校正装配轴端,即采用精密磨床将该部的轴端进行精磨,再对皮带轮中间的安装孔进行精磨,从而使该部的装配误差尽量地偏小;而对于连接离心筛的底部轴端修正,主要是离心筛底部和转轴的轴端进行修正,即筛底部进行打磨扫光处理,对该部的轴端采用精密磨床来进行精磨,这样就能够减少装配带来的误差。

3.2 离心筛修正

离心筛底部结构和锥体结构是影响动平衡指标的重要因素,因此离心筛结构加工是至关重要的。从离心筛的结构来看,其剖面为等腰梯形和圆形面,为了实现其剖面达到这一要求,在加工及检测过程中需要采用模具来保证。离心筛检测模具如图3所示。

图3中,将加工好的离心筛放置在检测模具中,旋转的上模会自动修正离心筛,使其满足设计要求,这就完成了第1次检测。为了能够保证离心筛结构的规则性,需要对离心筛进行第2次检测。第2次检测采用自动卡箍式检测仪,检测仪一边检测一边沿着锥体方向运动,检测仪的运动速度非常缓慢,能将检测的数据及时输送至计算机系统中进行储存并保存,卡箍式检测仪检测离心筛如图4所示。

图3 离心筛检测模具 图4 卡箍式检测仪1.上模 2.下模 1.离心筛 2.卡箍式检测仪

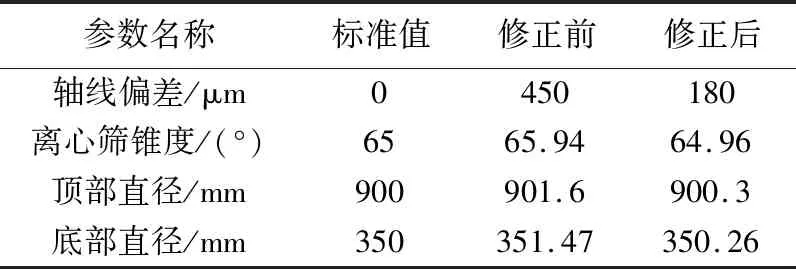

3.3 离心筛组件修正后的参数

离心筛组件经过转轴和离心筛结构的修正后,转轴装配轴线与转轴轴线间的偏差、离心筛锥度及筛顶部端面与底部端面均有不同,修正前与修正后的参数如表4所列。

表4 离心筛修正前后参数

3.4 离心筛组件修正后动平衡计算

根据允许偏心距计算公式[13]:

(1)

式中:G表示动平衡的精度等级,g·mm/kg;n表示离心筛的转速,rad/min;e表示偏心距,μm。

根据允许残余不平衡质量计算公式:

(2)

式中:M表示离心筛组件重量,kg;R表示最大旋转半径,mm。

经修正后的离心筛参数:离心筛组件M重量为40 kg,最大旋转半径R为900.3 mm,动平衡的精度等级G为16 g·mm/kg。

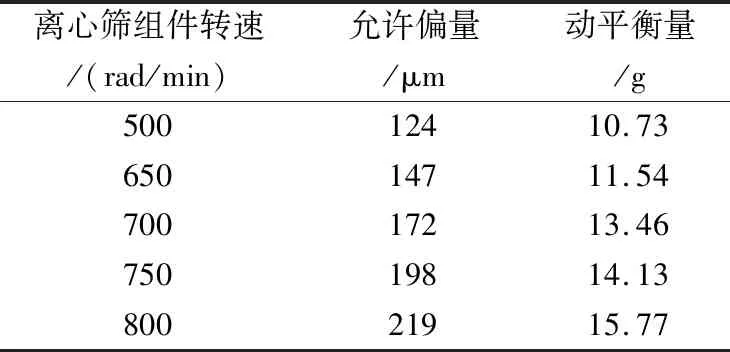

将离心筛组件的转速n=500 rad/min、650 rad/min、700 rad/min、750 rad/min和800 rad/min分别代入公式(1)和(2)中,得到如表5所列允许偏量与残余不平衡质量的数据。

表5 允许偏量与残余不平衡质量

由表5所列允许偏量与残余不平衡质量的数据可知,离心筛组件修正后的轴线偏差、离心筛锥度、顶部直径及底部直径在离心筛组件转速n=500 rad/min,离心筛产生的偏量在允许偏量范围内,且产生的允许残余不平衡质量控制在国家规定的行业标准即动平衡的精度等级G为16 g·mm/kg以内。

4 结 论

针对现阶段固液分离存在分离效率低、能耗高和效果差等问题,对农业物料分离机工作原理进行分析,同时设计了关键部件,进一步深入探讨了农业物料分离机分离机理和分离过程中的颗粒物料表面破损机理,为我国的食品、生物医药以及石油化工等领域方面的分离技术应用提供了一定的设计参考

此次设计的适用于水洗芝麻脱皮生产加工流水线的连续式颗粒物料固液分离机,通过对整机和关键部件的设计计算与参数选择,其主要结论有:

(1) 第一分离筛离心筛的筛孔为5 mm,离心筛的上筛面直径D1=200 mm,离心筛的下筛面直径D2=120 mm,筛体高度H1为144 mm。

(2) 第二分离筛上筛面直径D3为450 mm,下筛面直径D4=220 mm,筛体高度H2为350 mm。

(3) 通过对离心筛的动平衡进行修正,从而使动平衡量满足精度等级要求。