AGV全向车及配套托架安全性设计与试验研究*

2020-09-17申文利

申文利,梁 瀚,董 铁

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900)

0 引 言

在生产、装配、库存物流等过程中,常常使用移动平台来完成各货位间流转,移动平台的种类很多[1-3],主要包括轮式、气浮式、有轨式等多种形式,其中,车轮式移动平台应用最为广泛。但普通的轮式移动平台均需要一定的转弯半径,在承载大、工作空间狭小的场所中活动往往具有一定的局限性;气浮式需要现场提供大量压缩空气,并有可能将地面粉尘等吹起悬浮于空中,有害作业健康;有轨式的轨道影响厂房或库房门的设计和使用,给管理等方面造成一定的不便。

全向轮智能移动平台是一种不仅能灵活实现平面内运载转移,还能进行空间调整的多自由度集成作业系统[4-6]。由于全向轮智能移动平台具有集成度高、应用面广等显著特点,如AGV全向车等实现我国舟山港的无人化,多家物流均采用AGV智能仓储,国内有些停车场实现智能机器人停泊车辆,今后AGV全向车有望逐步替代传统移动平台。

此文笔者通过对AGV全向车及其配套托架的设计和分析,得出全向车车架和配套托架的强度达到承载和运输要求,并通过全向车及配套托架性能试验得到验证。

1 AGV全向车及配套托架

1.1 AGV全向车简介

装配有一定数量麦克纳姆轮并且合理装配的转运设备具有平面内的三个自由度,即能进行前后、左右和原地旋转运动,驱动单元由1个驱动器驱动1只全向轮的四轮四驱结构;由于车轮中的小滚轮与地面成45°斜角,四轮可分别实现不同速度和方向的旋转,通过四轮间旋转速度和方向的配合,可以实现二维平面内任意方向移动功能,包括直行、横行、斜行、任意曲线移动、零回转半径转动等全向移动形式。

借助于横向移动和原地回旋的特性,全方位运动平台可方便的穿梭于狭窄拥挤空间中,灵活完成各种任务,相比传统转运设备具有明显优势,装配四个麦克纳姆轮的车辆最为常见。由于装配麦克纳姆轮的车辆完全依靠轮子的自转与地面的摩擦产生的合力来改变车辆的转向,所以这种车辆无需转向系统,且比一般车辆的转向半径小的多。而且由于麦克纳姆轮的轮毂较大,轮毂圆周边缘的麦克纳姆轮较长,因此该类转运设备对地面的要求不高,适应能力强,可实现小型沟壑的跨越。

图1 麦克纳姆 图2 举升托架的AGV全向车轮示意图

1.2 配套托架简介

图2中的背驼式AGV全向车的工作原理为:全向车通过遥控方式钻入托架底部,顶升托架脱离地面,全向车转运货物至指定位置,降下全向车的顶升液压缸,最后遥控全向车钻出托架。整个转运流程可通过路径规划等实现无人自动转运,或一人即可完成手动操控全向车,整个转运过程操作方便,提升转运效率、减少操作人员、提高操作人员的安全性。

图3 托架结构示意图

因此,该种背驼式全向车在转运时,与其配套的托架较为重要。托架一方面需满足承载货物的强度要求,另一方面需满足AGV全向车举升时举升点的应力集中要求。

2 结构安全性分析

2.1 AGV全向车结构安全性设计

全向车在设计中,其车架是支承前后车桥、悬挂的支架,使车桥、悬挂通过它再与车轮、电机等相连,因此,重载AGV全向车的车架强度至关重要。本项目中车架采用一体式铸造成型,再通过大型龙门加工中心上加工完成,保证车架的精度、强度等性能。

采用ANSYS对车架结构强度及变形情况进行分析,如图4所示。车架最大应力117 MPa,许用应力235 MPa,安全系数为:235/117=2.008>2,最大位移0.19 mm,满足使用和设计安全要求。

图4 车架变形和应力分布图

2.2 AGV全向车防静电安全性设计

设计中考虑转运货物中可能存在易燃易爆品,如烟花爆竹、面粉厂厂房内等,因此,需防止电气系统电火花、车轮摩擦产生静电等因素,在结构及电气系统的设计过程中采取一系列措施,防止静电及电火花的产生,具体措施如下:

(1) 整车采用低电压设计(72 V),车体底部设置静电释放带,始终与地面接触;车体各组件与车体裸接触或者螺栓连接,整车运行过程中产生的电荷均可由此端口释放,不会产生静电积累。

(2) 电气箱门板、控制面板与车体有地线连接,若控制面板产生静电,能及时从防静电导线引导至车体底部的静电带。

(3) 强电与弱电分开,所有线缆承受额定电流都有2倍以上的安全系数;大电流线缆独立走线,并且不通过狭窄的空间,升温小;线缆接口采用绝缘专用热缩管包扎,防止线路短接。

(4) 电路板严格检查,并刷三防漆,最大限度做到防尘、防老化、防腐蚀;线缆过孔做到安装过程不强拖,不损坏线缆。

(5) 如图5所示,大部分电气布线在车体底部。静电主要会由距离较近的车体其他导电部位接收释放,然后经车体底部静电带释放。

图5 车内电气布局示意图

(6) 平台满漆,油漆厚度不小于80μm,具有一定绝缘效果;平台以聚氨酯承重条接触工架,达到绝缘效果。

2.3 配套托架结构安全性设计

为降低托架质量,方便后期托架的存放、搬运等,托架采用6061T6铝制材料进行焊接成型。采用ANSYS对托架结构强度及变形情况进行分析,如图6所示。

图6 托架变形和应力分布图

托架最大应力66.7 MPa,许用应力215 MPa,安全系数为:215/66.7=3.22>2,最大位移5.5 mm,满足使用和设计安全要求。

2.4 运行中系固安全性设计

全向车运行过程中,若出现紧急制动,全向车与托架之间、托架与货物底座之间可能出现相对滑动。紧急制动加速度为:

a=v/t

(1)

最大运行速度为30 m/min,假设紧急制动时间为0.2 s,计算可得最大加速度:

a=0.25 g

(2)

(1) 全向车与托架之间

全向车上表面材料为钢,托架下表面材料为铝,摩擦系数为0.17,最大静摩擦力:

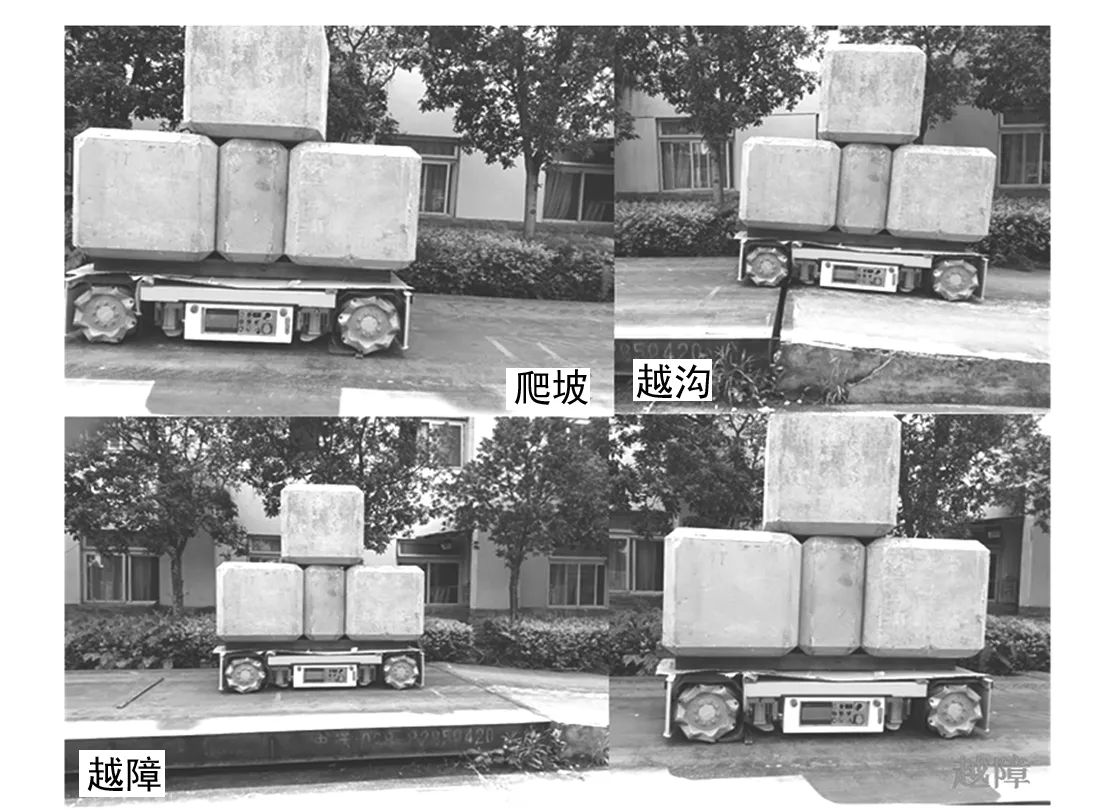

fmax=μmg=0.17mg (3) 全向车与托架之间采用1 t拴紧器,最大拉力: Fmax≈2·1 t·10 m/s2=0.57mg (4) 摩擦力与拉力合力: F合=fmax+Fmax=0.74mg>ma (5) 由此判断全向车与托架间系固满足要求。 (2) 托架与货物之间 托架上表面为橡胶板,货物底座材料为钢,摩擦系数为0.9,最大静摩擦力: fmax=μmg=0.9mg>ma (6) 托架与货物之间仅靠静摩擦力便可抵抗制动加速度,无相对滑动。 AGV全向车设计承载能力为5 t,试验中采用6.5 t对全向车性能进行考核,主要包括车辆的越沟、越障、爬坡能力考核试验,试验过程如图7所示。 图7 全向车性能考核试验 经试验考核,全向车在负载6.5 t状态下,完成了越沟、越障、爬坡能力等各项试验,各项指标均满足设计要求。 配套托架设计承载能力为3.5 t,试验中采用了4.65 t对配套托架承载性能进行考核,并对配套托架与全向车之间的接口进行了试验,试验过程如图8所示。 图8 配套托架性能考核及接口匹配性试验 经试验考核,配套托架在负载4.65 t状态下,承载性能满足要求,变形后全向车仍可按照设计状态与配套托架对接,实现背驼式转运要求。 首先介绍了一种目前新型转运物流设备,AGV全向车可用于平面内灵活实现运载转移,且可实现空间调整的多自由度集成系统,在生产、装配、库存物流等过程中相对于传统的转运移动平台得到了广泛的应用。 文中重点介绍了背驼式全向车及其配套托架的安全性设计,分别从全向车车架强度和配套托架强度进行了有限元分析;在全向车设计中,特别是电气设计中多方面考虑防静电设计,防止电气系统电火花,以及车轮摩擦产生的静电;在转运过程中,通过采用栓紧器系固形式,分析了转运的安全性。最后对全向车及配套托架性能试验验证,通过加严考核试验,全向车及配套托架均满足了设计要求,从而验证了其各设计参数及结构均较为合理。3 全向车及配套托架性能试验验证

3.1 全向车性能试验验证

3.2 配套托架性能试验验证

4 结 语