脉冲发动机金属膜片式隔舱打开过程研究*

2020-09-17邓康清余小波郭春亮秦沛文

汤 亮,邓康清,2,余小波 ,郭春亮,秦沛文

(1 湖北航天化学技术研究所, 湖北襄阳 441003; 2 航天化学动力技术重点实验室, 湖北襄阳 441003)

0 引言

脉冲固体火箭发动机采用级间隔离装置将燃烧室分成几个独立的燃烧室,各燃烧室共用一个喷管,通过控制各个燃烧室点火时间间隔实现多推力控制,使导弹武器的作战能力和生存能力得到了极大地提升。脉冲固体火箭发动机典型的结构有隔舱式和隔层式两种。隔舱式脉冲发动机又可以分为陶瓷式、喷射棒式、金属膜片式。金属膜片式隔舱是利用轮辐式支撑件和金属膜片实现燃烧室隔离,金属膜片上有预置缺陷槽,缺陷槽的一面朝向Ⅰ脉冲燃烧室,在Ⅰ脉冲药柱工作时,隔舱保证了Ⅱ脉冲燃烧室的密封性,防止Ⅱ脉冲药柱被点燃,当Ⅱ脉冲药柱点火时,金属膜片可以沿预定的缺陷发生破裂。该隔舱的优点是对药柱的形式没有限制、装配方便、可靠性高。

国外对脉冲发动机的探索始于20世纪60年代,目前已经有多种型号导弹采用了多脉冲发动机作为其动力装置,比较典型的有:德国的LFK-NG 导弹、MSA导弹;美国的SM-3导弹、“爱国者”PAC-3MSE导弹;意大利的Idra导弹[1-3]。国内,刘雨等[4]、刘亚冰等[5]、关森和胡凡[6]等对陶瓷隔板组件进行了设计和研究,探究了陶瓷隔板结构对承压 、密封、打开性能的影响。张跃峰等[7]设计了一种含有八通气孔的金属隔舱结构,并对其绝热性和抗烧蚀性进行了研究。王春光等[8]、石瑞等[9]对金属膜片式隔舱的打开过程进行了数值模拟和试验验证。王硕等[10]、付鹏等[11]对软质隔层的结构进行了设计,并通过实验进行验证。朱卫兵等[12]、伊自宾和房雷[13]、张涵等[14]对双脉冲发动机燃烧室两相流场进行了数值仿真,探究了级间开孔结构对燃烧室绝热层的烧蚀情况。

国内对金属膜片式隔舱打开过程的研究,大多停留在对打开压强的预测上,且隔板形式较单一,对膜片表面裂纹如何扩展及影响膜片打开压强的因素较少有研究。文中基于有限元脆性断裂模型建立了膜片打开压强和膜片结构尺寸的关系、模拟膜片表面裂纹扩展的动态过程,设计了隔舱式双脉冲发动机点火试车试验进行验证,可以为双脉冲固体火箭发动机的隔舱设计提供参考和依据。

1 金属膜片参数设计

为使膜片在较小的二脉冲点火压强下发生破碎,需要在金属膜片的一端作预置刻痕处理,常用的刻痕有“V”型槽、“U”型槽。文中选用“V”型槽刻痕。

首先将膜片承受Ⅱ脉冲压强的变形过程,简化为相同尺寸的圆薄板(不含预置缺陷)在均匀压强p作用下的变形问题。板的边界条件为周边固定,由板的扭转与弯曲理论可以推导出圆薄板中心的切向应力和轴向应力为[15]:

(1)

式中:t为圆板厚度;p为作用在圆板上的压强大小;μ为材料的泊松比。

不考虑温度对材料的影响,根据第二强度理论有:

σ=σr-μ(σt+σz)

(2)

由于σz远远小于σr、σc,故取σz=0,故圆板中心的相当应力为:

(3)

由前期相关试验发现膜片发生断裂的类型主要为张开型裂纹(Ⅰ型裂纹)[16],因此只需考虑膜片发生Ⅰ型裂纹情况。由于压强建立到隔板破碎所持续的时间很短,可认为材料来不及发生塑性变形,故假设膜片发生脆性断裂。在断裂力学中,衡量Ⅰ型裂纹应力场强弱程度的量是应力强度因子KΙ。求解KΙ必须考虑两个因素:应力、裂纹尺寸和膜片厚度[17]。文中膜片缺陷为表面裂纹,应力强度因子的最大值发生在“V”型槽的底部,该处的应力强度因子记为KA。KA的值可由如下公式计算[18]:

(4)

(5)

式中:δ为圆板中心点处的厚度坐标。

根据上面的公式推导,得到了压强p,膜片厚度t、中心点处应力值σ0、槽宽2c和槽深h之间的关系。当最大处的应力强度因子满足KA≥KIC,此时认为膜片已经发生断裂,KIC为材料的断裂韧度,由材料的本身性质决定。取临界状态KA=KIC,当膜片的尺寸参数给定时,便可以由上面的式(4)和式(5)计算出对应的预测打开压强。

2 数值模拟计算

2.1 金属膜片的结构

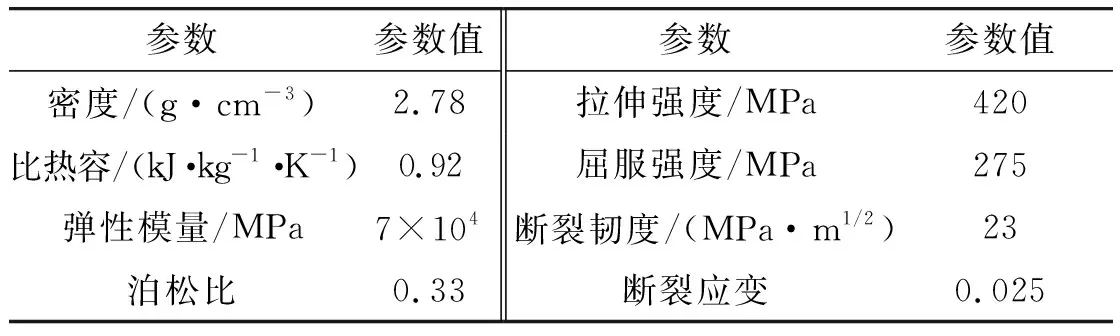

共选取了8种尺寸的金属膜片,分为两组,每组膜片半径均为R=54 mm,厚度t=3 mm,槽的长度为L=50 mm。膜片表面共有6条由圆心发出且等夹角的预置缺陷槽(预置缺陷槽呈星型分布),其结构如图1所示。膜片的材料均选用2A12铝合金,其基本力学参数见表1,膜片的尺寸见表2。

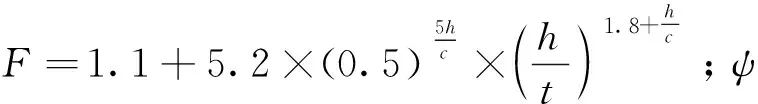

表1 2A12铝合金基本力学参数

表2 膜片尺寸参数

图1 星型金属膜片结构简图

2.2 有限元模型

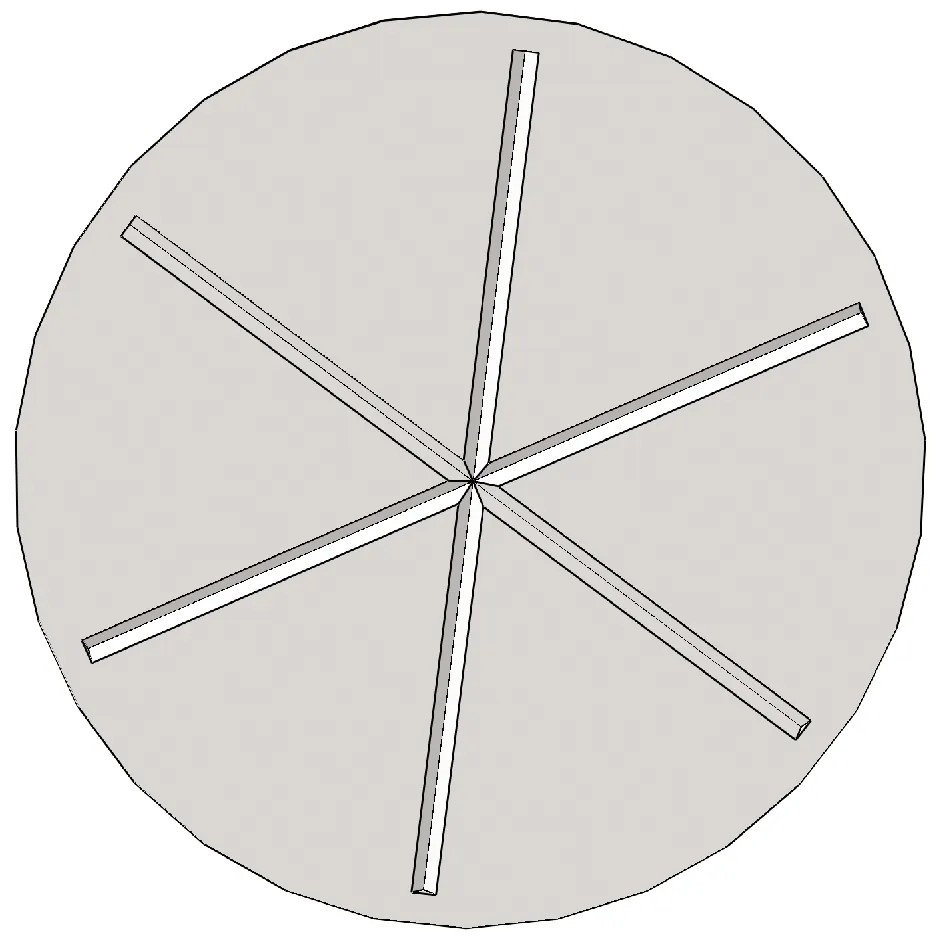

利用有限元软件Abaqus中的显示动力学模块模拟金属膜片的破坏过程,在膜片二脉冲一侧施加压强来模拟二脉冲燃烧室的初始点火压强,压强按线性增加,经过30 ms的建压时间达到峰值pm,然后维持平衡继续工作。由于建压的时间短,认为材料发生脆性断裂,失效模型选择脆性损伤模型Brittle cracking模型。以第一组膜片A1为例,膜片三维有限元模型如图2所示。整个膜片采用六面体结构化网格,单元类型为C3D8R,单元总数为122 754,点火压强峰值pm=2 MPa。

图2 膜片有限元网格模型

3 数值模拟结果及分析

3.1 膜片动态破坏过程分析

图3给出金属膜片在整个破坏过程中不同时刻的应变分布,由图(a)可知,t=12.5 ms时,膜片应变值在预置刻痕处出现集中,且在膜片中心达到最大,由于此时最大应变值小于断裂应变值,膜片未发生断裂。随着作用在膜片上的压强增加,在图(b)t=16.35 ms时,膜片中心已经出现裂纹,裂纹沿着预置刻痕槽向外侧扩展,其中有3条裂缝已经从膜片一侧贯穿到另一侧。在图(c)t=22.5 ms时,6条裂缝全部贯穿整个膜片,裂纹扩展到V型槽的另一端,裂纹扩展路径变为以槽长L为半径的圆周。在图(d)t=30 ms时,膜片被分成6瓣,膜片内部完全失去承载能力。在持续压强载荷的作用下,图(e)t=40 ms时,膜片根部开始破碎成较小块状物并飞出。

由以上分析可知,t=16.35 ms时,裂纹已经从膜片的一侧贯穿到另一侧,膜片的密封性受到破坏,燃气从Ⅱ脉冲燃烧室进入Ⅰ脉冲燃烧室,将该时刻对应的压强载荷认定为膜片的打开压强,其数值为1.09 MPa;膜片最终断裂飞出的位置为预置缺陷槽的根部,碎片形状呈6块较大三角形和无数块较小的不规则块状,6块较大破片的边长等于缺陷槽长L,为使碎片顺利从喷管喷出,应使喷管喉径值大于L。

3.2 膜片打开压强的预测

对表2中其它尺寸的膜片进行数值求解得到其对应的预测打开压强数值解,同时利用文中推导出的压强预测公式求得相应的预测打开压强公式解,其结果见表3。由表可知,通过数值仿真求得的数值解与公式解相比,两者比较接近,最大相差5.1%。

表3 预测打开压强

3.3 预置缺陷槽尺寸对打开压强的影响

为了探究V型槽的深度h、宽度2c对膜片打开压强的影响,表2中,A组膜片的刻痕深度h不同,而槽宽2c相同,B组膜片的刻痕槽深度h相同,而槽宽2c不同。将h、2c对打开压强的影响绘制成曲线,如图4所示。由图可知,随着宽度和深度的增加,打开压强变小。曲线p-h的斜率明显大于曲线p-2c的斜率,说明打开压强受深度h的影响更大。在隔板的设计中,为了使膜片在Ⅱ脉冲点火压强下更容易打开,应首先考虑增加预置缺陷槽的深度。

图4 h和2c对打开压强的影响

4 金属膜片打开验证试验

为了验证仿真结果的准确性,在数值模拟的基础上设计了金属膜片式双脉冲发动机点火试车试验,金属隔舱的结构如图5所示,由金属膜片、支撑件、压板组成,利用螺栓使三者相连。在支撑件与壳体的连接处设置螺纹,用以隔舱和壳体的连接,在壳体连接处设置沟槽,用以放置密封胶圈。在Ⅰ、Ⅱ脉冲燃烧室内放置少量的推进剂,利用点火药包点火。试验所采用的金属膜片尺寸与表2中A1膜片尺寸相同。

图5 隔舱结构

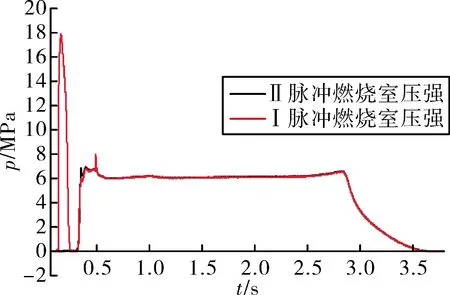

图6为整个燃烧过程中,Ⅰ、Ⅱ脉冲燃烧室内的压强变化曲线。由图6可以看出:Ⅰ脉冲燃烧时间较短,大概为0.25 s,且在此过程中Ⅱ脉冲燃烧室内的压强大约为0,说明隔舱结构密封性能较好;t=0.45 s,Ⅱ脉冲药柱点火,此时Ⅱ脉冲燃烧室的压强迅速增大,金属膜片发生破裂,燃气流入Ⅰ脉冲燃烧室,Ⅰ脉冲燃烧室的压强也紧接着增加,Ⅱ脉冲稳定工作段燃烧室压强维持在6 MPa左右。

图6 试车p-t曲线

为了得到膜片的破碎压强,将前0.06 s内Ⅱ脉冲燃烧室的压强变化单独绘制成曲线,如图7所示。可以看出:在0.04 s左右,压强出现稍微的下降,并迅速升高,说明金属膜片在该时刻发生破碎,对应的打开压强为1.02 MPa,与数值解1.09相比误差为6%。产生误差的原因可能是:发动机实际工作过程环境温度较高,金属膜片的力学性能会发生改变,使得金属膜片的打开压强小于仿真得到的预测值。

图7 前0.06 s内燃烧室p-t曲线

5 结论

通过研究,得到以下结论:

1)根据断裂力学相关理论,推导出金属膜片预测打开压强与结构尺寸的关系式,利用该公式可以预测膜片的打开压强,为双脉冲发动机隔舱设计提供参考。

2)用显示动力学的方法对金属膜片的动态破碎过程进行了模拟,膜片裂纹扩展的路径为由圆心到预置缺陷槽的根部,后沿着以槽长L为半径的圆周扩展。碎片形状呈6块较大三角形和无数块较小的不规则块状,且6块大碎片的最大边长和缺陷槽长L相等;随着缺陷槽的深度h、宽度2c的增加,膜片打开压强减小,且h对打开压强影响更大。

3)进行了金属膜片式双脉冲发动机点火试车试验,得到了金属膜片打开压强的试验值,与预测值相比,误差小于10%,说明打开压强计算公式和数值模拟方法具有可行性。