三峡库区氧化沟脱氮工艺的低成本改造

2020-09-16陈贵生

陈贵生,张 双

(重庆市三峡水务有限责任公司,重庆 400020)

氧化沟工艺具有投资小、运行成本低、管理方便、污水处理流程简单、抗冲击负荷强等优点,在三峡库区城市污水处理厂得到了广泛应用[1-3]。但在实际运行过程中,由于氧化沟工艺主要采用转刷、转碟、倒伞曝气装置进行表面充氧曝气,易造成沟内污泥淤积、充氧效率低,且氧化沟体内没有独立的缺氧区域,导致硝化效果差,脱氮效率不稳定,能耗较高[3-5]。随着国家水污染防治计划的出台,要求重点流域、区域的城镇污水处理厂出水水质满足一级A标准[6-7]。某污水处理厂由于城市规划,计划在近5年实施搬迁,如果对该污水处理厂进行提标改造工程,工程投资约1 500万元,5年整体搬迁后会造成大量资金浪费。为保证近期该污水处理厂TN、NH3-N稳定达标,经多方专家研讨,决定在不停水、施工周期短、投资费用低的条件下,对该厂实施临时性改造,以期提高脱氮效果,保证出水稳定达一级A标准。

1 工程概况

该污水处理厂规划总设计处理规模为3.0×104m3/d,服务面积为9.32 km2,服务人口约14万人,主要收集服务范围内居民生活污水、少量类似生活污水水质的工业废水以及初期雨水。一期于2003年8月建成投运,建成处理规模为2.0×104m3/d,采用改良型氧化沟处理工艺。其中,厂内提升泵站、粗格栅、细格栅按3.0×104m3/d一次建成,改良型氧化沟、二沉池、接触消毒池按2.0×104m3/d设计,由于城市规划调整,二期工程计划进行异地扩建。一期设计进水:CODCr≤400 mg/L,BOD5≤250 mg/L,SS≤150 mg/L,TN≤60 mg/L,NH3-N≤35 mg/L,TP≤8 mg/L,出水水质执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级B 标准。污水处理厂尾水经管道排入长江,污泥经脱水后运输至当地水泥厂焚烧处置。

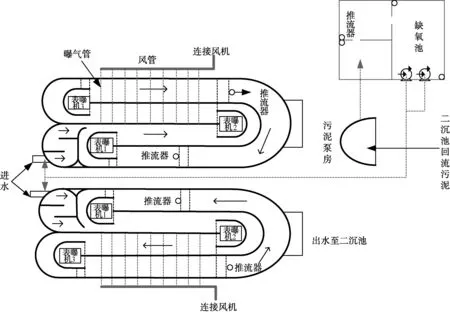

工艺流程如图1所示。

图1 工艺流程Fig.1 Flow Chart of the Process

2 存在问题及分析

氧化沟是污水处理的核心设施之一。该厂现有氧化沟2组,单组处理能力为1.0×104m3/d,池容为6 336 m3,4条沟。单沟宽为6.0 m,深度为4.0 m,长度为70.0 m,水力停留时间为15 h。单组氧化沟配备3台倒伞式表曝设备,单机装机容量为55 kW,充氧能力为71~107 kg O2/h。每组氧化沟配备2台潜水推流器,单机装机容量为4.0 kW。氧化沟平面布置如图2所示。

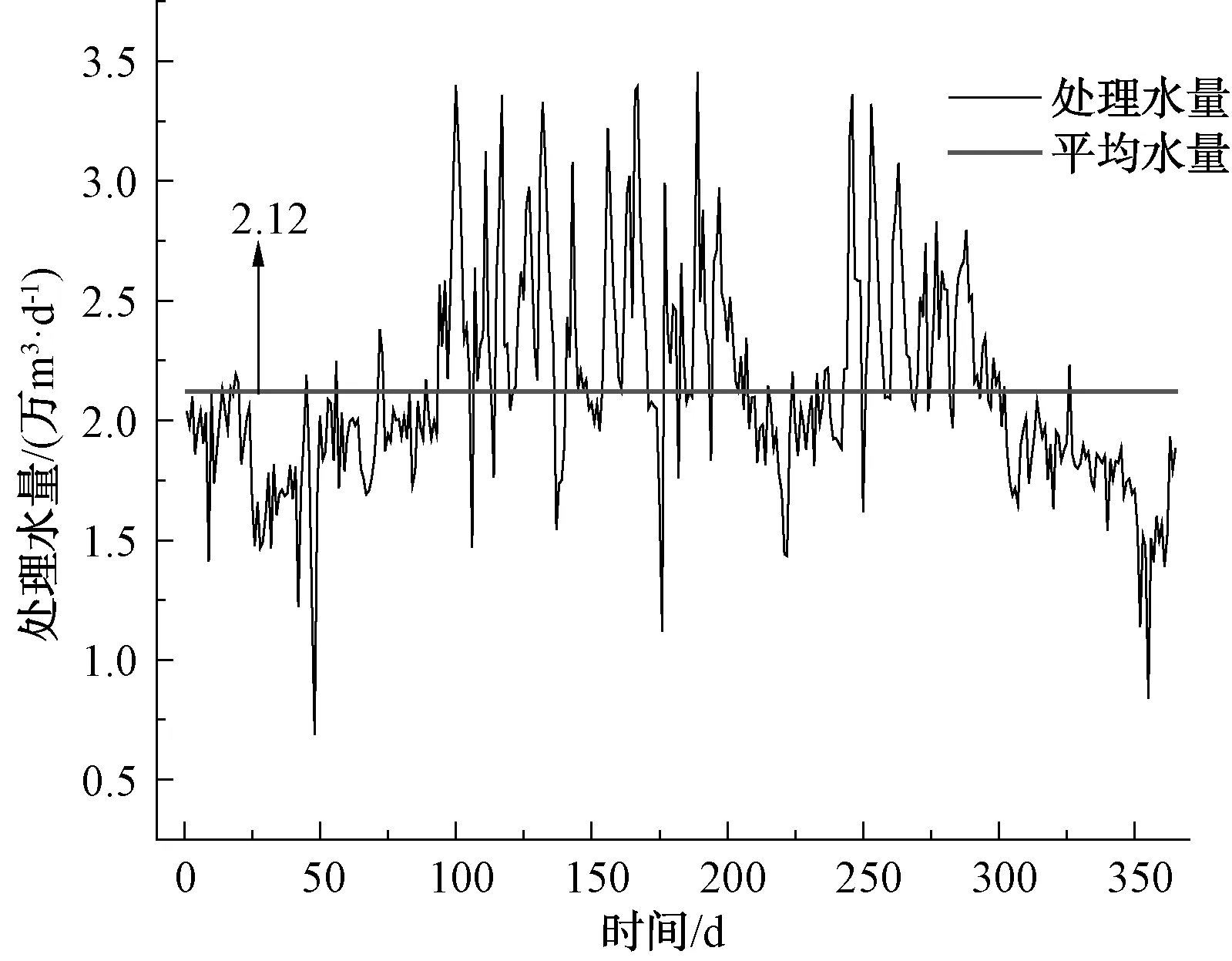

2.1 水量超负荷

2017年,全年实际日均处理水量如图3所示。由于该厂污水收集采用截留式合流制方式,2017年全年实际处理水量在0.68万~3.45万m3/d,进厂水量波动较大。全年平均日处理水量为2.12万m3/d,平均负荷率为106%,该污水处理厂已处于超负荷运行状态。据统计,2017年超负荷运行天数为209 d,占全年57.2%。超负荷运行缩短了污水在氧化沟和二沉池的停留时间,出水超标风险增大;同时,进水水量超过设计处理水量时,易造成配套管网溢流,增加了水体环境污染的风险。

2.2 部分指标无法稳定达一级A标准

该污水处理厂建成运行以来,运行情况良好。在超负荷运行的情况下,通过采取合理的工艺调控措施,各项出水指标均能达到一级B排放标准,进出水指标如表1所示。如出水执行一级A标准排放,则TN、NH3-N、TP无法稳定达标,各指标的一级A达标率分别为74.52%、89.67%、49.01%。TP的去除可通过在曝气池出口增加除磷剂用量保证出水TP达标。

NH3-N不达标问题:在好氧环境下,硝化菌将NH3-N氧化成硝态氮,从而去除污水中的NH3-N。表曝设备充氧效率较低,溶解氧监测发现,好氧段末端溶解氧小于0.7 mg/L。在超负荷运行情况下,需要更大的曝气量确保微生物对污染物的分解。因此,NH3-N不达标主要是因为曝气量不足。如每组氧化沟内3台倒伞式表曝设备全开,增加曝气量,在一定程度上可提高NH3-N的去除效果,但在实际运行过程中,表曝设备全开缩短了缺氧环境的停留时间,不能保证出水TN达标,同时曝气过量会导致污泥解絮和过度氧化,易造成其他出水指标波动。

图2 改造前氧化沟平面图Fig.2 Plane Layout of Oxidation Ditch before Reconstruction

图3 2017年实际处理水量Fig.3 Actual Capacity of Water Treatment in 2017

TN不达标问题:氧化沟未设置独立的缺氧区,无法形成反硝化菌适宜的脱氮环境,导致脱氮效果差。根据现场溶解氧浓度分析,氧化沟内实际运行的工艺流程为“厌氧—好氧—缺氧”,氧化沟大部分区域为好氧段,仅在氧化沟出水口之后形成小段缺氧段,缺氧段有效容积约为960 m3,停留时间约为2.3 h,脱氮容积严重不足。氧化沟的进水和外回流污泥经过厌氧区后直接进入好氧段,污水在好氧阶段降解COD、BOD,同时发生硝化作用,然后再进入缺氧段,在缺氧段发生反硝化作用,此时污水中的碳源已经较少,满足不了反硝化作用对碳源的需求。即使通过投加碳源和工艺调控,TN均无法实现稳定达标,再加上该厂处于超负荷运行,污水在生化池的停留时间减小,TN的处理效率进一步降低。

表1 2017年污水处理厂进出水水质Tab.1 Water Quality of Influent and Effluent in 2017

3 改造方案

3.1 改造思路

鉴于该厂氧化沟无独立缺氧区,在应对超负荷运行时,即使通过优化工艺控制方式也不能满足TN和NH3-N同时达标排放。在当下环境监管严峻的形势下,对该污水处理厂实施改造,确保出水达标排放迫在眉睫。5年内该厂将面临拆迁,如实施提标改造工程,建设周期长、投资成本高,后期拆迁后会造成资产浪费。同时,当地政府已制定相应方案对该厂多余污水进行分流,但短期内超负荷运行情况不会得到解决。为此,本着改造周期短、投资省、运行成本低、管理难度小的原则,在充分利用原厂构建筑物和设施,以及确保施工期间不影响污水处理厂正常运行的基础上,选择切实可行的改造方案。本次改造的重点为新增缺氧池、在氧化沟内新增曝气装置,同时加大除磷剂用量并优化运行参数,确保出水达标排放。

3.2 改造实施方案

(1)新增缺氧池。该厂二期预留用地现有约3 000 m3的废水池,废水池工艺尺寸:L×B×H=39.0 m×29.0 m×3.0 m,为增大缺氧区停留时间,将该废水池改造为缺氧池,可增加3.6 h缺氧停留时间。同时,改造原有污泥泵房,将污泥泵房剩余污泥混合液以自流方式进入缺氧池,高浓度污泥混合液在缺氧池中进行反硝化脱氮后,最终采用提升泵将脱氮后的混合液泵送至生化系统,补充生化系统污泥浓度。为确保混合液在缺氧池内均匀混合,防止沉淀,新增潜水推流器4个,单机装机容量为4.0 kW,提升泵2台,N=30 kW,H=15 m,Q=400 m3/h。

(2)新增曝气装置。鉴于超负荷运行导致充氧不足,影响出水NH3-N指标,拟在每组氧化沟3#表曝机所在沟渠内,安装管式曝气装置,增加好氧段容积,增大系统充氧能力。每组氧化沟配备MS70型号薄膜管式微孔曝气器30个,曝气管间距为1.0 m,罗茨鼓风机2台(每组氧化沟1台),N=22 kW,Q=13.23 m3/min。曝气管安装方法:将2块角钢用膨胀螺丝固定在氧化沟池壁作为支架(2块角钢之间预留缝隙),曝气管两端采用DN15不锈钢管连接成U型管,U型管沿着氧化沟池壁角钢支架缝隙插入池底,这种曝气管安装方法可实现不停水安装,具有安装方便、维修便利等特点。

改造后的平面图如图4所示。

4 改造后运行效果

该厂通过新增缺氧池和曝气装置改造后,优化了运行模式,氧化沟内开启曝气机2#、曝气机3#和底部曝气装置进行曝气,氧化沟内形成了厌氧—缺氧—好氧的运行模式,同时针对进水水质水量波动情况,灵活调整曝气机1#设备的运行时间,保证好氧段末端溶解氧在2.0 mg/L以上以提高硝化效果。污泥泵房的高浓度剩余污泥流入缺氧池,反硝化进一步脱氮,脱氮后的污泥提升至氧化沟以补充生化池所需污泥,在保证处理效果和降低能耗的同时,回流污泥量控制在50%~80%。根据季节性变化,将氧化沟污泥浓度控制在3 500~6 000 mg/L,控制泥龄为18~22 d,冬季污泥活性较差,可适当提高活性污泥浓度和泥龄。

图4 改造后氧化沟平面图Fig.4 Plane Layout of Oxidation Ditch after Reconstruction

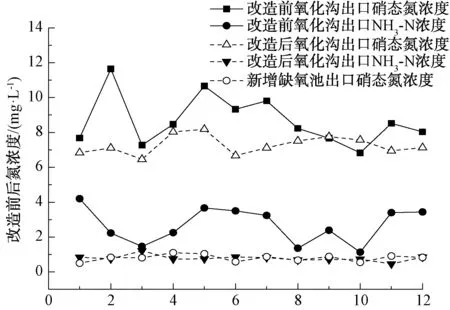

图5 改造前后氧化沟出口氮浓度Fig.5 Nitrogen Concentration at the Outlet of Oxidation Ditch before and after Reconstruction

生活污水中TN主要由有机氮、NH3-N、硝态氮,以有机氮和NH3-N为主,NH3-N占比约60%。经过氨化和硝化后,TN主要以硝态氮和NH3-N形式存在[6]。为分析改造后系统对硝态氮和NH3-N的去除效果,通过现场在线仪表监测,改造前后氧化沟出水硝态氮和NH3-N的浓度如图5所示。改造前,氧化沟出口硝态氮和NH3-N的浓度分别为8.68、2.69 mg/L。通过新增曝气装置提高系统的充氧能力,有助于NH3-N和有机氮的氧化。因此,改造后氧化沟出水NH3-N大幅度降低,氧化沟出口NH3-N平均浓度为0.78 mg/L。新增缺氧池后,污泥泵房的高浓度剩余污泥流入缺氧池,由于污泥泵房的溶解氧较低,流入缺氧池后能形成良好的缺氧环境,在未额外投加碳源的缺氧环境下,高浓度的微生物利用内源反硝化进一步脱氮,缺氧池出口硝态氮浓度降低至0.8 mg/L,脱氮较彻底。脱氮后的污泥提升至氧化沟厌氧区,一方面,补充了生化池中的污泥浓度;另一方面,饥饿状态的污泥进入氧化沟后,能快速吸附进水中的污染物,提高了污染物的处理效果。改造后的氧化沟出口硝态氮平均浓度为7.28 mg/L,较改造前降幅为16.13%。改造后,硝态氮和NH3-N浓度均有不同程度的降低,因此,出水TN由原来的12.44 mg/L降低至9.66 mg/L。其中,出水平均NH3-N由原来的2.72 mg/L降低至0.78 mg/L。

通过改造和优化运行,出水水质能稳定达到一级A排放标准,改造后进出水水质如表2所示。在氧化沟出水口末端增加除磷剂PAC投加,平均出水TP由1.06 mg/L下降至0.28 mg/L。缺氧池的新建增加了系统停留时间,高浓度饥饿状态的微生物进入生化池后提高了有机污染物的去除效果。因此,出水COD和BOD均有一定程度的下降。

表2 改造后进出、出水水质Tab.2 Influent and Effluent Water Quality after Reconstruction

5 效益分析

本次改造在充分利旧的基础上,新增提升泵2台、罗茨风机2台、潜水推流器4台、MS70曝气管60根、管道等,改造污泥泵房及外回流管道。改造总费用为80.1万元(其中,设备及管道改造费用为72.08万元,其他费用为8.02万元),与整个工程提标改造相比,可节约工程投资约1 400万元;与同类改造项目相比,节约投资593.46万元(胡前[4]对转刷曝气双沟式氧化沟工艺升级改造总投资约673.56万元)。

本次改造可在未停水条件下进行施工,施工周期短(约30 d),对厂内生产无影响。

改造后电耗为0.417 6 kW·h/m3,较改造前新增电耗0.037 kW·h/m3;为保证出水稳定达标,在氧化沟出口投加除磷剂5.43 mg/L,TP出水稳定在0.28 mg/L,较改造前新增除磷剂投加量2.74 mg/L,改造的投入成本和污水处理新增的直接费用(包括电费、药剂费)低于同行业提升为相同标准的污水厂[8]。虽然改造后电耗和药耗都有一定程度的增加,但出水水质提升后,TN、NH3-N、TP削减量分别提高了20.29、14.12、5.69 t/a,减轻了水体的污染负荷,环境效益显著。

6 结论

在不停水的条件下,充分利用厂内构筑物和设施,采取将废水池改造为缺氧池、新增曝气装置、改造污泥泵房管线等改造措施,大大提升了系统的脱氮能力。通过优化运行模式,改造后出水各项指标均能满足《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准,污染物减排量进一步降低,对当地水环境改善有积极意义。同时,本次改造工程投资和新增污水处理费用处于同行业较低水平。