羟胺肟化装置汽提塔再沸器泄漏原因分析及改进措施

2020-09-16冷松原戴建军

冷松原,戴建军

(中国石化集团资产经营管理有限公司巴陵石化分公司己内酰胺部,湖南 岳阳 414007)

己内酰胺是一种重要的有机化工原料,主要用于生产尼龙6切片,再进一步加工成纤维、塑料等。巴陵石化公司己内酰胺部羟胺肟化装置是磷酸羟胺(HPO)法制备己内酰胺的核心,引进于荷兰DSM公司。该装置主要生产环己酮肟,其装置工艺主要分为羟胺反应工序、环己酮肟化反应工序和氧化反应工序。在羟胺肟化装置中,汽提塔的作用是控制整个工序过程中的水量,将无机液中的少量环己酮肟、环己酮和甲苯通过蒸发而除去,其中环己酮肟被水解,同时将系统中产生或带入的水在此汽提蒸发除去,以保持无机工艺液中磷酸盐的浓度为2.3~2.6 mmol/g。汽提塔再沸器主要任务为汽提塔提供热源,但汽提塔再沸器在使用过程中其列管易泄漏造成蒸汽漏入系统,导致汽提塔蒸汽用量上升,泄漏严重时甚至造成装置停车。为解决此难题,作者对此进行了深入的研究并提出了改进措施,确定了关键的影响因素和有效的调优方法。

1 汽提塔及其再沸器简介

1.1 汽提塔工艺流程

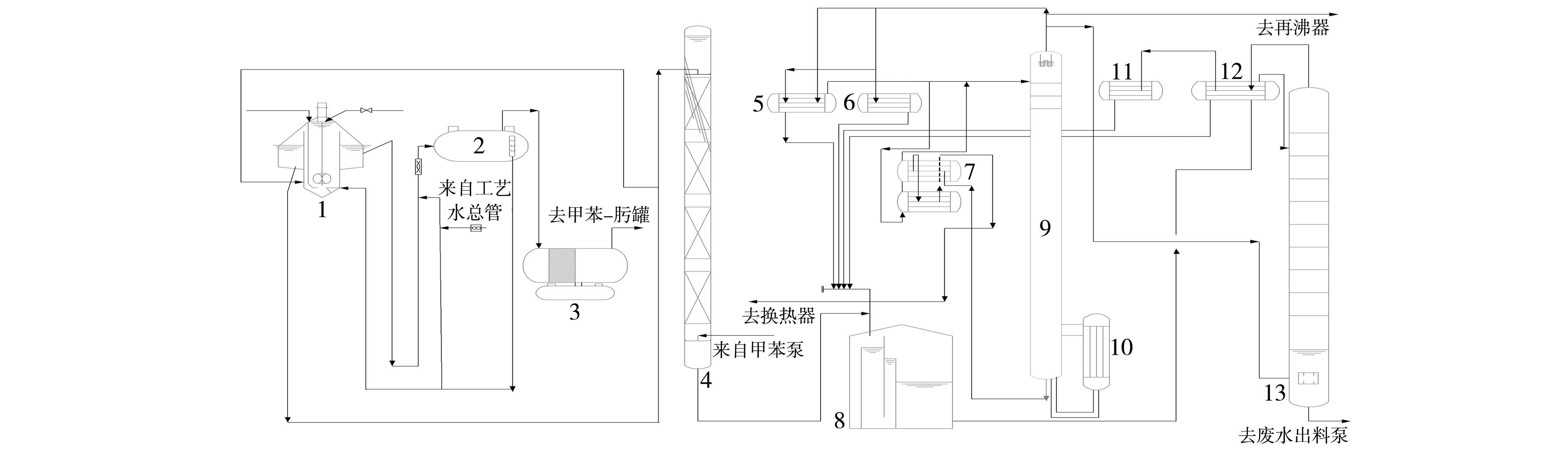

羟胺肟化装置中的汽提塔工艺流程见图1。

图1 汽提塔工艺流程

汽提塔的操作压力为220 kPa(绝压),在这一压力下产生的蒸汽用作第一精馏塔和废水汽提塔的热源。经萃取提纯后的无机工艺液在进入汽提塔之前,其温度要从70 ℃加热到110 ℃。加热分两步进行:首先将缓冲液送入第一热交换器,利用来自汽提塔塔顶的蒸汽加热;然后将无机工艺液送入第二热交换器,利用来自汽提塔的釜液进一步加热。汽提塔的塔釜液在经过第二热交换器和萃取塔进料加热器后,在无机液冷却器中冷却至40 ℃,然后送入吸收塔进料罐中。

1.2 汽提塔再沸器

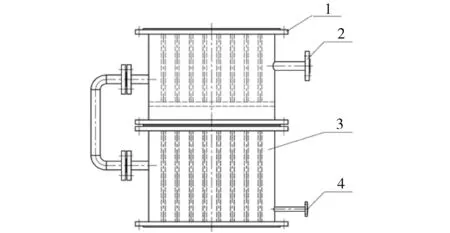

汽提塔再沸器是一种固定管板式换热器,由岳阳岳化机械有限责任公司制造,其换热面积为261.3 m2;壳程材质为Q345R低合金钢、换热管材质为304 L不锈钢,规格为φ25 mm×2.0 mm,其工艺参数为:壳程介质为蒸汽,壳程设计温度为250 ℃,壳程工作温度220 ℃(进)/151 ℃(出),壳程设计压力为1.22 MPa,壳程最高工作压力为1.11 MPa;管程介质为无机液,管程设计温度为150 ℃,管程工作温度80 ℃(进)/150 ℃(出),管程设计压力为0.32 MPa,管程最高工作压力为0.29 MPa。汽提塔再沸器选用固定管板式换热器的优点是结构简单,制造成本低,管程清洗方便,规格范围广,在化工企业应用广泛。其结构如图2所示。

图2 汽提塔再沸器结构示意

缺点是:壳程清洗困难,不适宜较脏或有腐蚀性的介质热交换;当膨胀差较大时,须在壳体上设置膨胀节,以减少因管程、壳程温差而产生的热应力,尤其是壳体和管壁的温差较大,当温差大于等于50 ℃时必须在壳体上设置膨胀节;另外,固定管板式换热器易产生温差力,管板与管头之间易产生温差应力而损坏。汽提塔再沸器管程的无机液由80 ℃升温至150 ℃时,再沸器易产生温差应力,可以在其壳体底部 (距下封头法兰面900 mm)设置膨胀节,当壳体和管束热膨胀不同时,补偿圈发生缓慢的弹性变形来补偿因温差应力引起的热膨胀。

2 再沸器泄漏现象

2.1 汽提塔再沸器泄漏情况

汽提塔再沸器于2017年2月投入使用,但在2017年7月、11月、2018年1月发生列管泄漏并堵管修复。2018年5月因泄漏严重影响生产装置的正常运行。此设备在同类装置使用周期一般为2~3年,而汽提塔再沸器却在使用不到半年即发生泄漏,因此,须查明其泄漏原因。

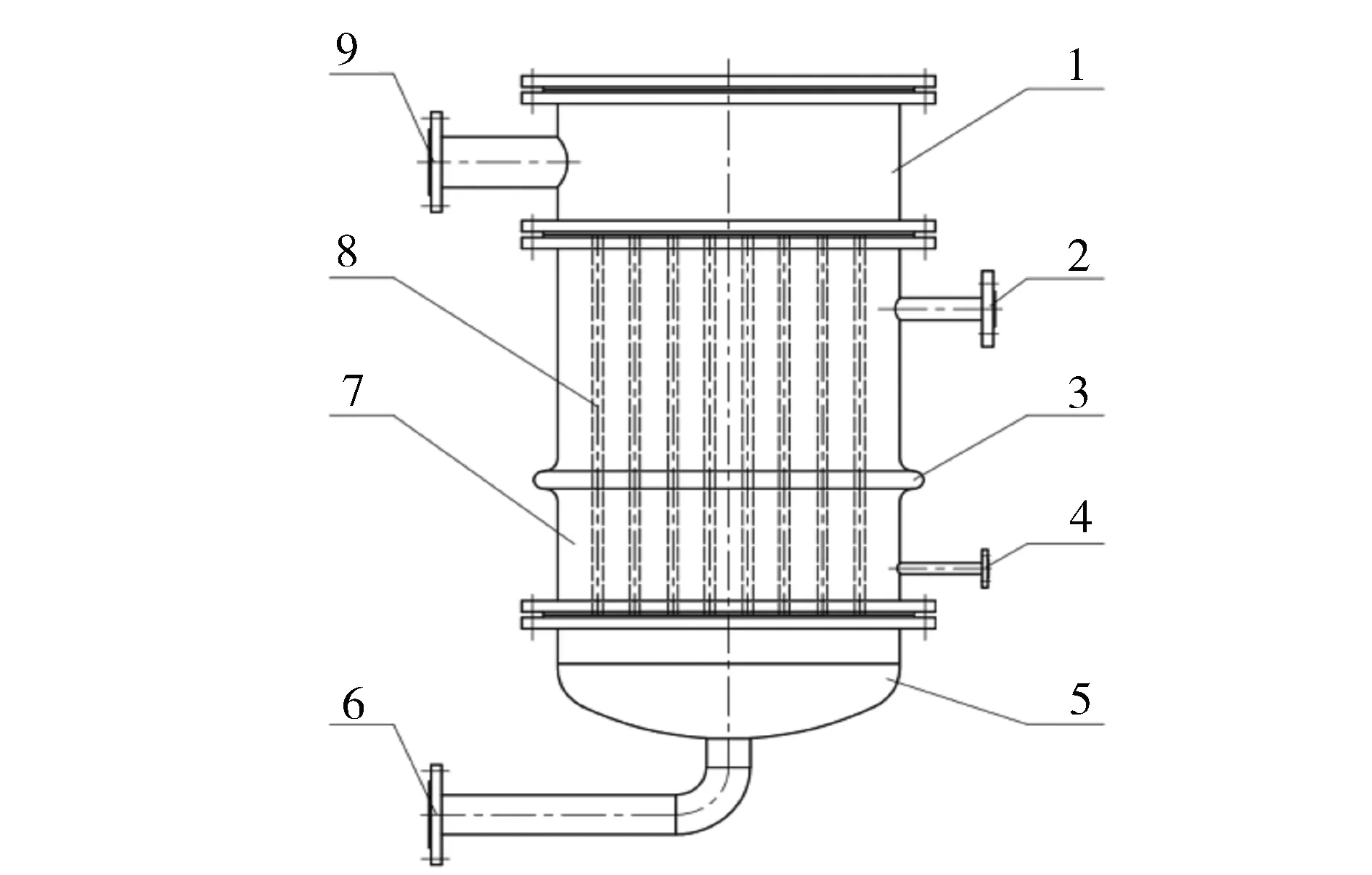

2.2 换热管腐蚀情况的勘查

对汽提塔再沸器换热管的内壁通过内窥镜检查,结果见图3。由图3可见,汽提塔再沸器换热管内壁有明显的点蚀、坑蚀及穿孔情况。腐蚀穿孔为从里到外的点蚀穿孔,且腐蚀穿孔在换热管上分布较为零乱。被腐蚀穿孔部位主要集中区域在气液分界处(液位控制区域上方), 见图4。

图3 汽提塔再沸器换热管腐蚀后的照片

图4 汽提塔再沸器换热管的腐蚀区示意

3 换热管泄漏原因分析

3.1 换热管金相分析

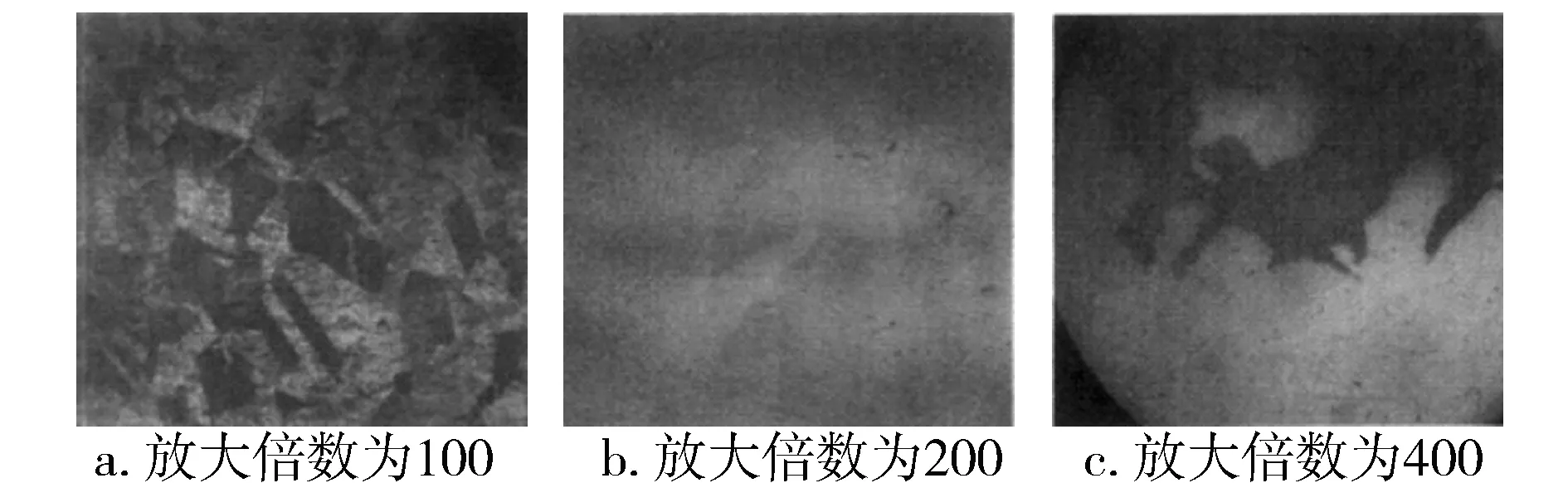

对换热管金相显微组织检验,如图5所示。

图5 换热管金相检测照片

由图5可见,换热管材料显微组织晶粒度偏大,说明其固溶热处理时温度偏高,易产生对材料腐蚀性能有害影响的α铁素体相和δ铁素体相,试样中虽未发现上述有害组织,但材料晶粒度偏大会对材料的机械性能产生不利影响。因此需适当降低固溶热处理温度。材料腐蚀处为半圆形和多边形,呈典型点状腐蚀特征,腐蚀没有沿晶界扩展,未出现晶间腐蚀特征[1],腐蚀处附近也未发现夹杂物等明显冶金组织缺陷,说明换热管材质本身不存在较大缺陷,不是腐蚀主要原因。

3.2 设备运行操作分析

设备运行过程中,塔釜液位控制约33%,符合工艺操作规程液位在20%~40%的要求。系统开车操作过程中,引出蒸汽前逐步排出蒸汽管内冷凝液,防止水锤对再沸器的影响,停车过程中再沸器循环降温,防止温差应力的产生,该操作符合换热设备操作规程。

3.3 进料组分分析

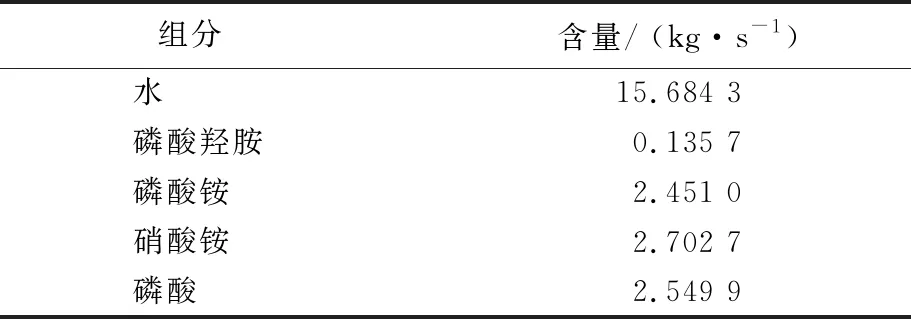

对进料介质进行分析,结果见表1。由表1可看出,进料介质中含有水、磷酸羟胺、磷酸铵、硝酸铵、磷酸,无卤素成分,故不存在氯离子腐蚀。

表1 进料组分的组成及含量

3.4 汽提塔再沸器安装高度分析

汽提塔再沸器为立式虹吸式结构,依靠液体静压头和再沸器内两相流的密度差产生推动力形成虹吸式的运动,因此塔内的液面应和再沸器的上管板在同一高度[2-4],而实际塔内控制液位低于再沸器上管板的高度(见图4),说明再沸器安装高度过高。综上所述,汽提塔再沸器腐蚀部位均为穿孔腐蚀,从里往外腐蚀,管板无腐蚀,不存在应力腐蚀,换热管材采购及制作过程中有严格的把关程序,无设备结构设计、制造和材质缺陷。被腐蚀部位均在再沸器上部(蒸汽入口上端),与介质温度和状态密切相关。塔内液体控制液位低于再沸器上管板的高度,使物料组分中磷酸在汽液交界面处急剧浓缩,粘稠的磷酸附着换热管内壁。由于磷酸的沸点为261 ℃,而管内壁最高温度为220 ℃,使附着在管内壁的磷酸无法挥发。磷酸在高温与高浓度下会急剧加速不锈钢的腐蚀[3],2.0 mm厚度的换热管极易被腐蚀穿孔。

4 改进措施

4.1 汽提塔液位控制

汽提塔的液位控制过高,上升蒸汽易夹带无机工艺液进入废水系统,引起泛塔;若汽提塔液位控制过低,无机工艺液无法完全淹没换热器列管,导致在再沸器处于气液交界的列管腐蚀加剧。经过主控液位控制与现场液位计确认,2018年10月汽提塔再沸器更新安装时,将设备整体下移400 mm,确保汽提塔液位控制在40%时,无机工艺液刚好完全淹没再沸器列管,再沸器上封头剩余空间满足汽提要求,所以液位为40%为最佳控制值。

4.2 汽提塔再沸器结构改造

在设计参数不变的情况下,将换热器分为上、下两部分,如图6所示。一旦工艺液位控制出现问题,导致上部换热管发生腐蚀泄漏,只需对体积相对较小,拆装更为方便的上部筒体进行检修,节约检修时间,降低维修成本。

图6 改进后的汽提塔再沸器结构示意

4.3 汽提塔再沸器材质选择

(1)换热管材质依然选择304L不锈钢,一方面304L不锈钢比304不锈钢在焊接后或者消除应力后,其抗晶界腐蚀能力更优异,在未进行热处理的情况下,亦能保持良好的耐腐蚀性,使用温度为-196~800 ℃;另一方面性能更好的316、316L不锈钢等材质里面含有的重金属会对羟胺贵金属催化剂活性产生负面影响,降低装置负荷。

(2)不锈钢材料在制造过程中严格控制固溶热处理温度,避免晶粒度偏大,并且材料经过金相组织分析合格后才用于制作再沸器。

5 效果

经过改进后的汽提塔再沸器自2018年10月投入使用以来运行稳定,未再发生列管泄漏事故,汽提能力得到明显提高,能满足汽提塔将系统中的水汽提蒸发除去的需求,确保了装置稳定运行。

6 结论

a. 通过适当降低换热管材料固溶热处理的温度和精准控制汽提塔液位为40%,延缓了腐蚀速率,延长了汽提塔再沸器使用寿命,降低了蒸汽消耗量。

b. 换热器分成上下两部分,出现泄漏只需要维修体积较小,拆装方便的上部,节约了检修时间,降低了维修成本。