超声辅助微细磨料水射流加工系统的关键零部件研究

2020-09-16陈雪松侯荣国曹茗茗王屹桢

陈雪松,侯荣国,曹茗茗,王屹桢

(山东理工大学 机械工程学院,山东 淄博 255049)

1999年,Miller[1]在第10届美国水射流会议上首次提出了微细磨料水射流加工技术,使用低浓度、小粒度磨料对材料进行微去除,实现微小零件的精密加工。目前,微细磨料水射流技术已经广泛应用于精密电子元器件的加工制造,成为一种高效获得低表面粗糙度、高面形精度零件的重要手段。随着工业技术的发展和对材料表面质量要求的提高,需要不断改进磨料水射流加工技术以适应工业生产的需要。吕哲和张忠伟等[2-3]通过对工件施加超声振动,增加磨粒与工件之间的冲击载荷,增强磨粒的冲蚀能力。计时鸣等[4]利用超声激振空化作用,增强湍流动能,促进磨料与水的均匀混合,提高磨粒流的抛光效率。Chen等[5]基于负压效应生成空化射流,可有效降低被加工表面的粗糙度。Dehkhoda等[6]利用脉冲射流加工石材,促进空腔及亚表面裂纹的生成,提高加工性能。然而现有的磨料水射流技术存在磨料与射流难以均匀混合、加工效率低等缺陷,严重制约了磨料水射流技术的发展。针对此问题,本文对超声辅助微细磨料水射流加工系统的关键零部件进行设计与分析,研制高性能微细磨料水射流加工系统,通过喷嘴内变幅杆的高频、大振幅纵向振动,诱导产生空化泡,将连续射流调制为脉冲-空化射流,并优化磨料供给装置,以期提高磨料水射流的加工性能。

1 超声辅助微细磨料水射流加工系统

超声辅助微细磨料水射流加工系统如图1所示,加工系统主要由气液增压系统、磨料浆体供给装置、四轴运动及控制系统和超声喷嘴等部分组成。磨料供给采用前混合方式,将磨料、水及悬浮剂、分散剂在料浆罐中预混合制成磨料悬浮液,气液增压系统将纯水加压,并将高压水输送入料浆罐中,与磨料均匀混合,促使高压料浆从磨料罐底部流出进入超声喷嘴装置。通过超声振动的作用,增强磨料水射流的能量,提高射流的加工性能及工作效率。通过四轴运动控制系统优化喷嘴的运动轨迹,从而提高磨料水射流的加工精度[7]。

超声波在介质中传播,与介质相互作用,发生一系列物理、化学反应。超声振动对磨料水射流加工的影响主要体现在两个方面:脉冲射流的高强度动压力作用和声致空化气蚀作用,两者相互促进,共同发挥作用。

2 超声喷嘴的设计

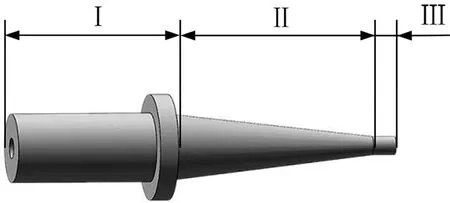

超声喷嘴装置是加工系统的关键,如图2所示,该装置主要由超声发生器、换能器、变幅杆和喷嘴组成。超声发生器产生频率为20 kHz的正弦信号,最大功率为900 W,通过调节超声发生器的输出功率可调整超声振幅。超声换能器由6片钛酸钡压电陶瓷组成。变幅杆具有放大振幅和聚能的作用,变幅杆输出端产生高频、大振幅纵向振动来调制磨料水射流。变幅杆安装在喷嘴内部,其末端直接作用于磨料水射流,可有效减少能量损失,在外加超声的激励下,形成兼有空化效果的脉冲射流。喷嘴材料为不锈钢,出口直径为1 mm。

2.1 变幅杆的设计

变幅杆是超声装置的核心部件,为了保证足够的放大系数和较大的形状因数,采用三段复合型纵向振动变幅杆,几何模型如图3所示。图3中,Ⅰ段和Ⅲ段为等截面杆,Ⅱ段为圆锥形变截面杆,输入端加工螺纹孔以固定换能器,在变幅杆的位移节点处加工法兰以固定变幅杆。其输入端直径与换能器端面相匹配,设计为30 mm,输出端直径根据喷嘴内径及强度要求,设计为8 mm。变幅杆材料为钛合金,机械性能参数见表1[8]。首先采用解析法设计变幅杆的尺寸,然后利用仿真分析验证变幅杆性能。

图3 变幅杆几何模型

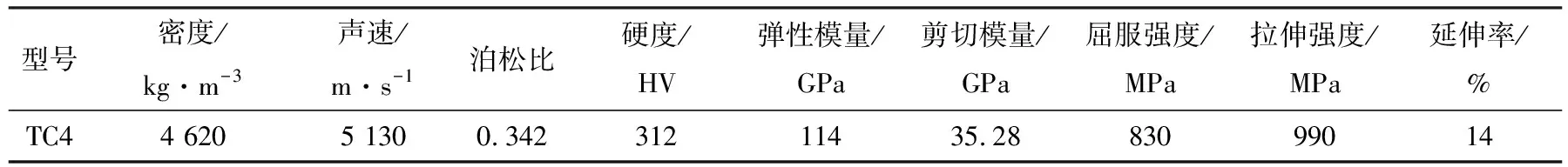

表1 钛合金的机械性能

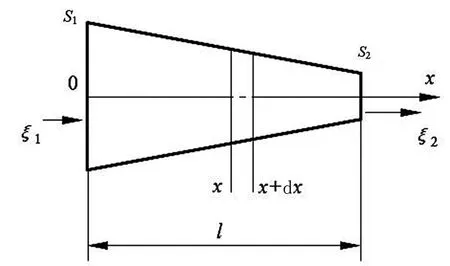

图4 变截面杆纵振

(1)

式中:S=S(x)为横截面积函数;ξ=ξ(x)为质点位移函数;σ=σ(x)为应力函数;ρ为材料密度。

在谐振条件下,变截面杆纵振的动力学方程可写为

(2)

式中,k为圆波数,k=w/c,w为圆频率,c为纵波的传播速度,即声速。

半波长圆锥形变幅杆的面积系数为

(3)

式中:D1、D2分别为输入端和输出端直径;N为面积系数,其值为3.75。

(4)

(5)

将式(3)代入式(4)、式(5),得出共振长度l为92 mm,放大系数MP为2.59。

2.2 变幅杆仿真分析

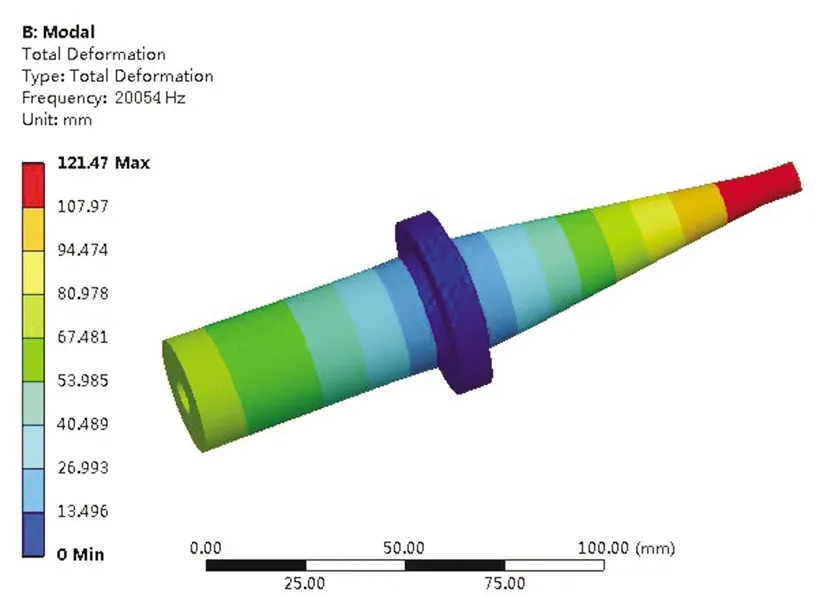

为了保证变幅杆有效、准确工作,需要对其进行动力学分析以验证其性能,本文通过ANSYS软件对变幅杆进行模态分析和谐响应分析。为了保证求解精度,网格划分采用SOLID186号单元六面体网格,变幅杆的谐振频率和振型如图5所示。当共振频率为20.054 kHz时,变幅杆发生纵振,与超声发生器20 kHz的频率接近,其他振型为扭振或摆振,确定所设计的变幅杆符合要求。

图5 变幅杆谐振频率及振型

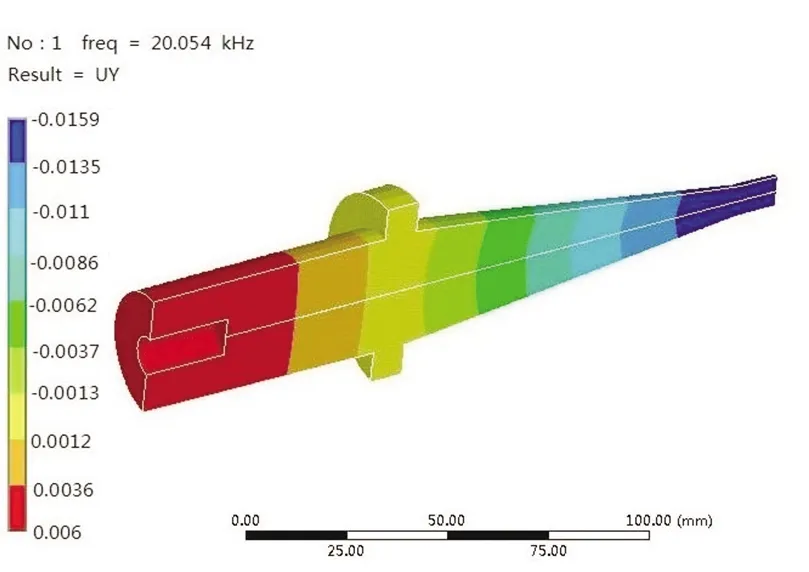

变幅杆承受呈正弦变化的交变载荷,6片压电陶瓷换能器的输出振幅一般为4~8 μm,对变幅杆输入端施加频率为20 054 Hz、振幅为6 μm的正弦激励载荷进行谐响应分析。图6为变幅杆的振幅分布,当输入端振幅为6 μm时,输出端振幅为15.9 μm,放大系数为2.65,符合设计要求。距离变幅杆输入端65 mm的位置为变幅杆的位移节点,在此位置加工法兰面,通过压盖与喷嘴结合在一起以固定变幅杆和密封喷嘴。法兰厚度不宜过大,否则会造成法兰振动,增大能量损失。仿真分析所得到的纵振频率与理论计算值存在一定误差,主要原因是解析法设计的公式为经验公式,存在误差,而且ANSYS有限元分析输入的材料参数及网格划分密度也会影响模拟结果。图7为变幅杆的应力分布图,由图7可知,变幅杆的Ⅱ段所受应力最大,为218.3 MPa,远小于钛合金材料的屈服强度860 MPa,满足强度要求。

图6 变幅杆振幅分布

图7 变幅杆应力分布

3 料浆罐的设计

研究发现,在相同的水力条件下,前混合式磨料浆体射流的加工效率为后混合式磨料水射流的5倍,可在系统压力较低的条件下提高材料去除率[9],所以该加工系统的磨料供给采用前混合式。磨料浆体是一种非牛顿流体,高压水进入料浆罐,与磨料浆体混合,增压泵产生的驱动高压通过压力介质水传递给磨料浆体,促使高压料浆进入超声喷嘴。在料浆罐内,由于空间的突变和料浆罐底部锥面的影响,在其内部产生漩涡[10]。对于前混合式磨料水射流,生成漩涡是非常有必要的,湍流强度越大,越有利于磨料的加速。锥角的大小和锥面的长度是影响涡流的主要因素,较小的锥角使速度分布更加均匀,料浆的流动性增强,料浆的出口速度有所提高。但随着锥角的减小,锥面的增长,湍流强度减弱,磨料的混合率降低,导致磨料水射流加工效率降低。

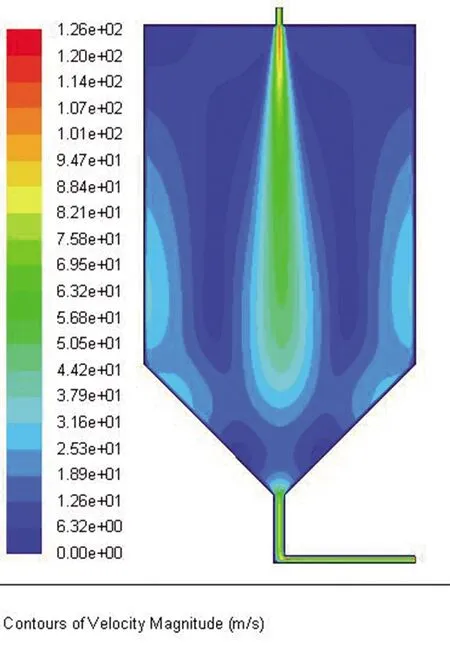

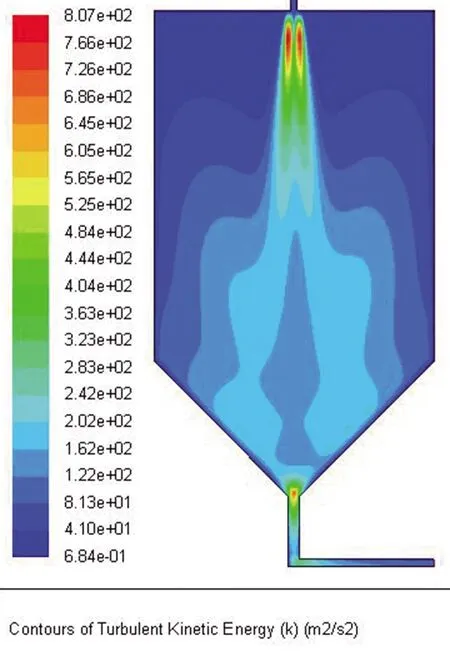

利用ANSYS/Fluent模块对料浆罐内部流场进行分析,仿真结果如图8、图9所示。当锥角为45°时,在料浆罐轴线两侧出现明显对称涡流,锥面及侧壁面速度分布较紧密,湍流强度大,湍流能量分布范围广,有利于高压水与料浆的均匀混合及磨粒的加速,减少能量损失,并且流动性良好,减轻料浆罐内部磨损。为了防止因磨料团聚而发生堵塞现象,必须添加一定浓度的悬浮剂和分散剂,增强磨粒之间的排斥作用,使磨粒分散、稳定地悬浮于水中。

图8 料浆罐内流场速度分布

图9 料浆罐内湍流动能分布

4 结束语

研制的超声辅助微细磨料水射流加工系统,通过喷嘴内变幅杆的高频、大振幅振动,促进了超声能量与射流能量充分耦合,将连续射流调制为脉冲-空化射流。对变幅杆进行的数值计算及有限元仿真,保证了变幅杆有效、准确工作。分析料浆罐内部流场的运动状态,获得了最佳底面锥角,促进了高压水与磨料均匀混合,能够增强磨料水射流的冲击性能,提高其加工效率。