传动系统零部件对整车振动的影响及改进方法

2020-09-16王久奇李延立WangJiuqiLiYanliZhangQi

王久奇,李延立,张 琪 Wang Jiuqi,Li Yanli,Zhang Qi

传动系统零部件对整车振动的影响及改进方法

王久奇,李延立,张 琪

Wang Jiuqi,Li Yanli,Zhang Qi

(北汽集团越野车有限公司,北京 101300)

针对某型越野车,阐述了车辆传动系统零部件对整车振动的影响及改进方法。通过提升车桥及传动轴等零部件质量并改进装配工艺,如提升旋转零部件的静平衡和动平衡,提高总成零部件下级件的精度,减小总成零部件中相对运动的下级件之间的配合间隙与摩擦,改进零部件总成装配等,提升了该越野车的行驶平顺性和乘坐舒适性。

车桥;传动轴;整车振动;动平衡

0 引 言

随着消费者差异化需求以及消费能力的提升,硬派越野车用户希望获得轿车般舒适的驾驶和乘坐感受。通过提升传动系统零部件制造质量并改进装配工艺,降低整车传动系统总体剩余动不平衡量,可以提升整车NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)性能。驱动桥、传动轴是汽车传动系统的重要组成部分,应重点改善提升。

1 控制原理

因材料、加工、装配等环节累积的误差,造成零部件自身相对旋转轴质量分布不均,出现零部件重心主惯性轴与旋转轴不重合的问题,导致零部件高速旋转时因不平衡离心力产生振动,长期振动会造成零部件磨损和机械损伤甚至失效。多数传动系NVH问题是因为系统整体剩余动不平衡量过大导致,一般采取等效面动平衡控制方法分析[1]。以某型越野车车桥端等效面总动平衡为例进行说明。

式中:im为等效面处总动平衡;mass为传动轴质量;im为车桥法兰盘径向跳动;im为车桥法兰盘端面轴向跳动;im为车桥和传动轴的轴孔配合公差;s为分动器端动平衡对车桥处的交叉影响产生的动平衡;z为传动轴总成剩余动不平衡量;q为驱动桥总成剩余动不平衡量。

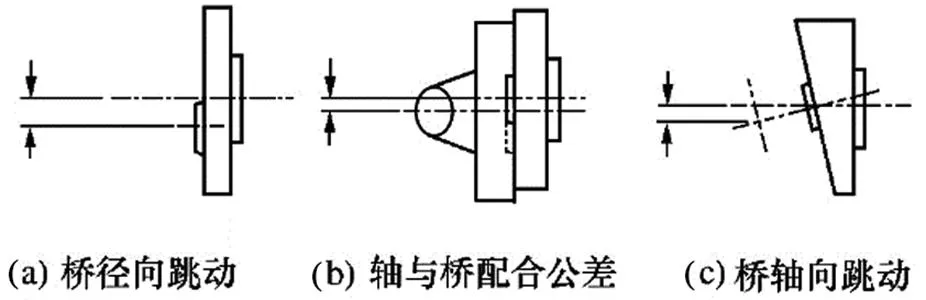

车桥与前传动轴装配总成的动平衡受车桥总成剩余动不平衡量、传动轴总成剩余动不平衡量、车桥法兰盘端面跳动、车桥法兰盘径向跳动以及传动轴与车桥连接孔配合公差等因素综合影响,如图1所示。

图1 车桥与传动轴装配误差示意图

图2 等效面动平衡矢量合成示意图

通过图2可知,随机分布在0~360°之间的各影响因素矢量值,综合决定等效面动平衡位置及大小。

只有等效面的动平衡值最小,整车传动系统剩余动不平衡量才能最小。根据力合成和矢量原理,需要将车桥和传动轴零部件的剩余动不平衡量车桥主减速器法兰盘的端面跳动、径向跳动参数控制在合理的范围,同时通过精确标注零部件轻、重点标识,尽量减小驱动桥和传动轴的配合公差,降低零部件间交叉影响,使传动系统的剩余动不平衡量趋近于0。为降低传动系统整体的剩余动不平衡量,可在传动轴和车桥等零部件装配成总成后,再采用动平衡机去重进行整体动平衡量补偿,但后期对传动系统单个零部件进行更换维修性较差。

2 问题描述

某型越野车路试检查环节出现部分车辆高速(大于100 km/h)行驶时存在整车共振轰鸣问题。一些车辆共振现象比较轻微,在主驾驶位置,可持续听到嗡嗡声,并伴随耳膜压迫的不适感;还有个别车辆共振现象非常明显,除嗡嗡声外,驾驶员及乘客可明显感觉到地板及座椅部位的抖动。

3 原因分析

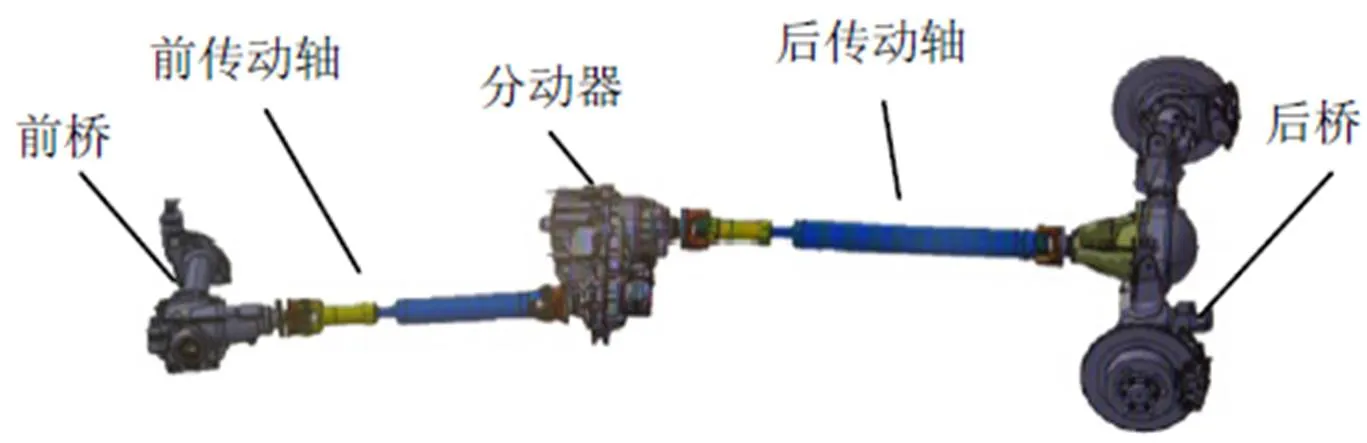

某型越野车为适时电动四驱车型,正常高速行驶时为后轮驱动,其传动系统结构如图3所示。大部分故障车辆在断开前桥与前传动轴后故障消失,因此对故障车辆前桥端跳、径跳以及传动轴剩余动不平衡量进行检测,结果均符合设计要求。通过调整传动轴与前桥装配角度可消除共振,因此判断装配精度偏差导致了整体传动系统旋转件的剩余动不平衡量较大,在车辆高速行驶时,前桥与前传动轴作为激振源,其共振频率接近整车的固有频率,产生共振。

图3 某型越野车传动系统结构图

个别车辆在采取上述措施后整车共振无明显改善,但更换前桥或传动轴后共振消除;因此判断除了控制车桥端跳、径跳参数和传动轴剩余动不平衡量外,零部件下级件的精度以及零部件装配一致性也需要做相应的提升。

4 改进方法

4.1 车桥对整车振动的影响及改进方法

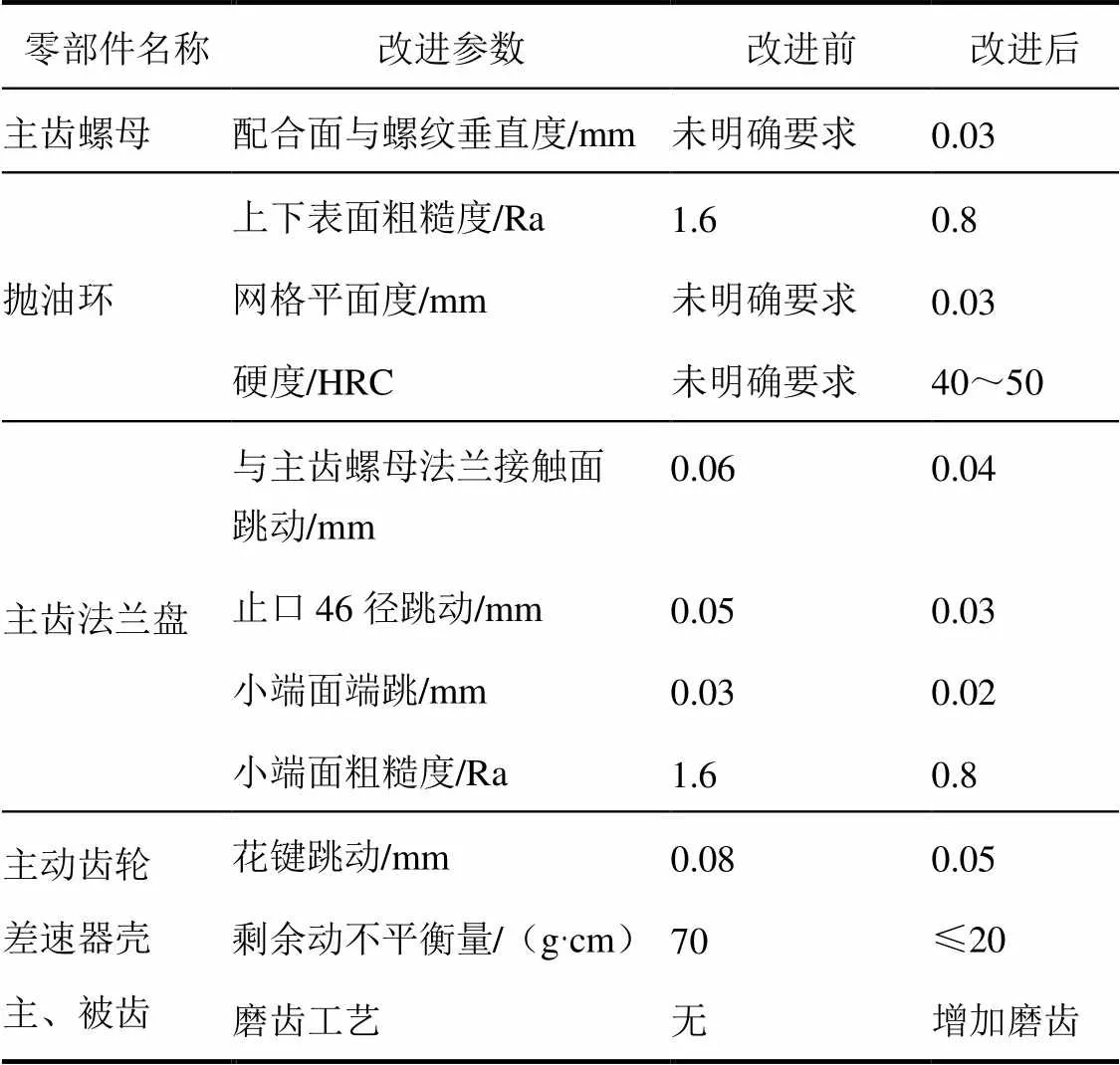

零部件制造方面,车桥振动噪声主要来源于齿轮振动噪声和轴承振动噪声。通过提升车桥下级零部件精度,加强其控制要求,能有效提升整车NVH性能。通过试验分析,针对该型越野车的车桥振动问题,对前桥下级件给出改进措施,具体见表1。

表1 车桥下级件改进措施

车桥装配方面,车桥主减速器法兰盘端跳和径跳是体现车桥整体配合精度的重要参数,通过测量法兰盘端面跳动和径向跳动数值,矢量计算后确定主减速器法兰盘综合跳动量重点位置。主减速器法兰盘重点位置标记的准确性,对后期车桥装配到整车与传动轴匹配尤为重要。前桥供应商实际采用将法兰盘端面跳动高点近似作为综合跳动重点,未经过矢量计算,精度误差较大。通过采用综合跳动工装模拟传动轴装配到驱动桥上,如图4所示,用千分表直接检测确定法兰盘重点,实现了重点标识的精确标记,提升了后期整车装配的准确性。

图4 主减综合跳动检测工装示意图

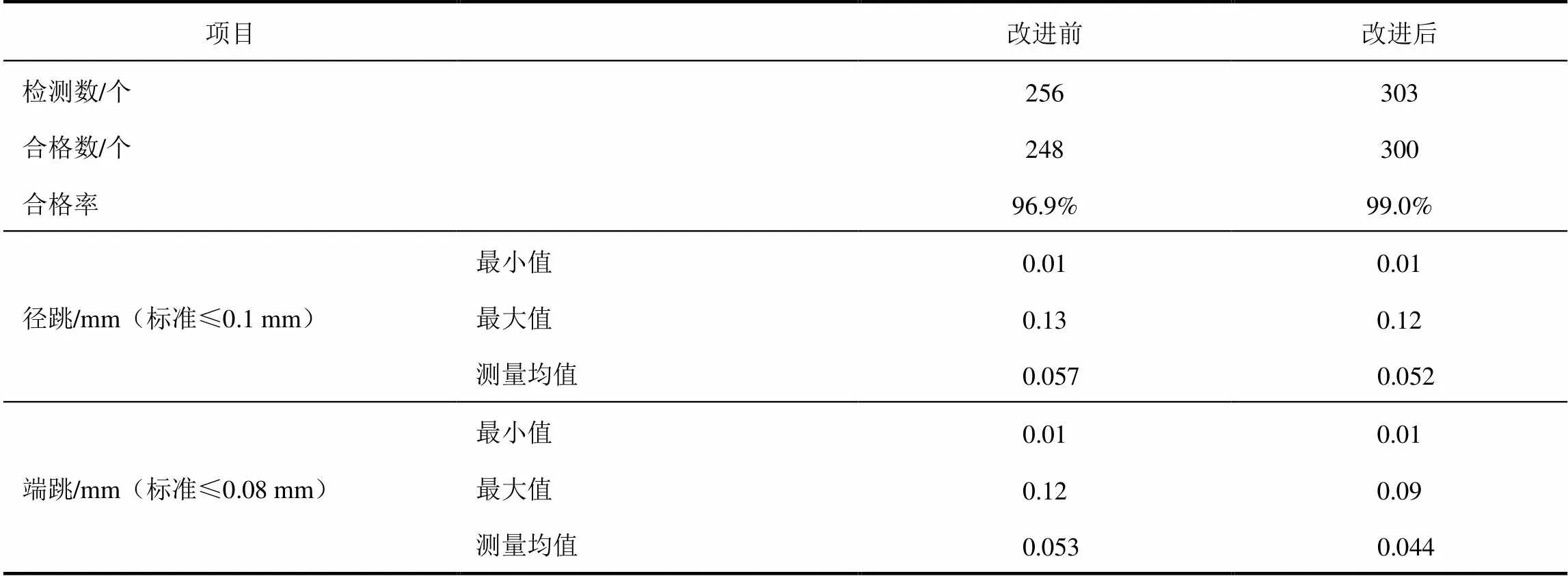

经过上述措施,前桥质量水平得到了提升,经检测,前桥端跳、径跳合格率以及平均值均较改善之前明显提升,对比结果见表2。

表2 前桥改进前、后数据对比

4.2 传动轴对整车振动的影响及改进方法

传动轴是传动系统的重要零部件,主要作用是传递运动和转矩。传动轴工作转速高,其自身结构、装配误差以及总成剩余动不平衡量,均对整车振动造成影响,与车辆行驶平顺性和乘坐舒适性密切相关。

车辆行驶中,当传动轴转动频率与传动轴固有频率相同时,会产生车辆共振,为避开此问题,通常设计传动轴固有频率比传动轴最高工作转速频率高出15%[2]。通过传动轴工作频率推导出车速为

式中:a为车速;j为传动轴的最大工作频率;g为变速器的传动比;0为主减速比;j为发动机转矩主谐量的阶数;为车轮的滚动半径。

该型越野车最高车速为160 km/h,变速器传动比(6挡)为0.586,主减速比为4.1,发动机转矩主谐量阶数为2,轮胎滚动半径为0.388 m。

通过式(2)推导出某型越野车传动轴的最大工作频率为88 Hz,该车型传动轴的1阶固有频率应大于101.2 Hz(88 Hz×(1+15%)=101.2 Hz)。经产品工程师确认该车型传动轴的固有频率为116.7 Hz,高于101.2 Hz,避开了共振频率。

零部件制造方面,传动轴总成动不平衡的原因主要有:传动轴相对自身对称中心质量分布不均,传动轴质量中心与旋转中心不重合,传动轴下级零部件之间装配间隙控制不当。综合以上因素,传动轴供应商采用小模数多齿尼龙涂覆工艺,如图5所示,以提高其耐磨性和稳定性,提升配合精度,降低传动轴初始剩余动不平衡量。

图5 花键尼龙涂覆示意图

传动轴装配方面,供应商将传动轴轴管焊接从二保焊接改为摩擦焊接,如图6所示。摩擦焊接温度低,高温持续时间仅为2.5 s,热变形和热影响区范围小,减小了传动轴轴管焊接部位变形,传动轴总成质量对称性、均匀性有效提升,降低了传动轴初始剩余动不平衡量。

图6 摩擦焊设备示意图

经过上述措施,传动轴质量水平得到了提升,焊接叉端和花键副端剩余动不平衡量初校值水平高于标准要求,结果见表3。

3 结 论

针对越野车道路使用特点,建立了适用于越野车车架耐久性能的28种极限及典型工况,通过对车架进行刚度及强度有限元分析,预测车架的危险薄弱位置,为设计部门提供优化改进方案,提升研发设计效率,缩短研发周期,降低研发成本,提升了产品的可靠耐久性能。

[1]美国汽车工程师学会钢铁技术委员会第四组疲劳设计分委员会.零件疲劳设计手册[M]. 孟少农,译. 北京:人民交通出版社,1984.

[2]王霄峰.汽车可靠性工程基础[M]. 北京:清华大学出版社,2007.

[3]张继君.基于MSC.NASTRAN的汽车车架结构的仿真研究[D].长春:吉林大学,2003.

[4]吴仲华. 惯性释放原理在船体结构设计中的应用[J]. 舰船科学技术,2016(6):1-3.

2020-07-31

U463.2

A

10.14175/j.issn.1002-4581.2020.04.009

1002-4581(2020)04-0035-04