液冷冷板散热翅片形状与排布研究

2020-09-15萧维智

李 健,萧维智,葛 鹰

(1.常州大学 机械工程学院,江苏常州 213164;2.常州贺斯特科技股份有限公司,江苏常州 213001)

0 引言

半导体和与之相关的电子领域蓬勃发展,是电子元件的小型化与集成化成为可能,这也让电子元件的热损耗呈指数性增加[1]。近年来,液冷技术随着制造工艺、稳定可靠性等问题被逐步解决,其在电子散热领域的运用更加普遍广泛,液冷技术正慢慢取代传统风冷散热技术。液冷技术以其高效、紧凑、噪声小等特点得到了广泛的使用[2]。其中,液冷冷板技术是液冷散热技术中最普遍、发展时间最长的技术,国内外相关技术正趋近成熟但对液冷冷板内部流道结构的研究每年都会取得突破。微通道技术由于其可以在相对紧凑的区域中提供较大的散热能力在液冷冷板中被大量使用[3]。Jin等[4]设计了一种用于 EV电池的超薄型微通道液冷冷板,在冷板与EV电池换热的大面积区域所对的流道中加入斜翅片。与传统直流道微通道相比,具有斜翅片的冷板在使用过程中可以改变冷却液的流动条件,破环了直线流道中边界层的形成,产生了“入口效应”,使流道的表面换热系数增大,显著改善了冷板的传热性能。Luo等[5]研究了冷板流道的分型树状结构,分型树状微通道流道灵感源自人体血管系统、树木供养系统等自然系统,运用此结构的冷板流道具有更小的流动阻力,散热性能比传统平行微通道高10%左右。本文通过计算及热仿真的方法,比较4种不同角度的斜翅片冷板、2种不同排布的菱形翅片冷板以及圆形翅片冷板的散热能力,并通过试验的方法加以验证。

1 设计模型与理论计算

1.1 冷板设计模型及相关参数

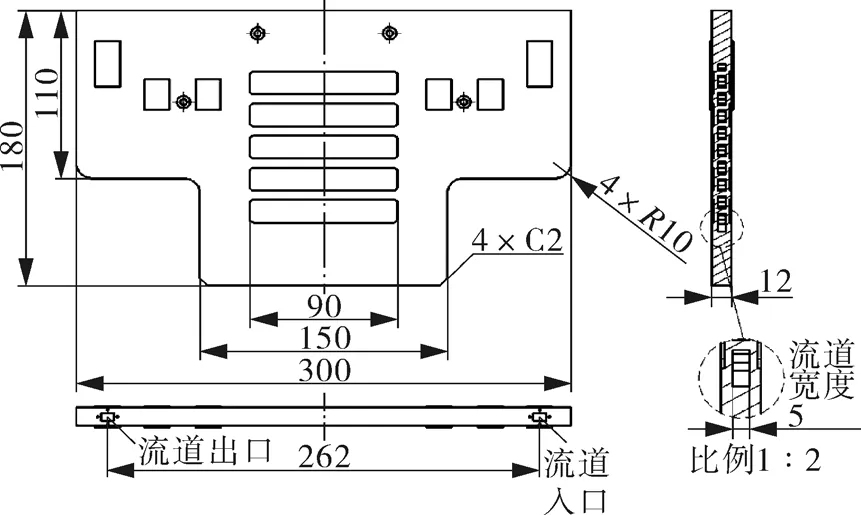

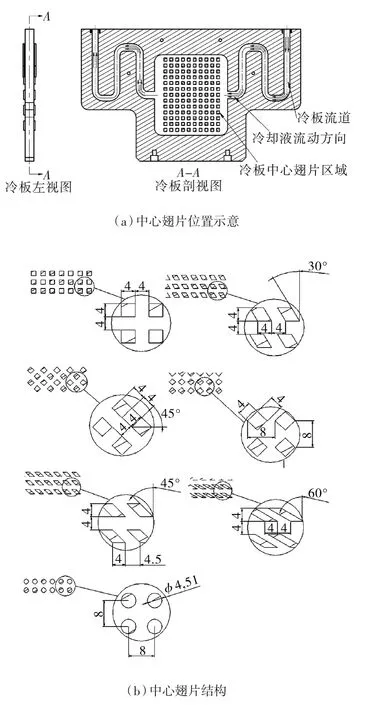

液冷冷板模型如图1所示,冷板正反两面均设有热源,对称排布。冷板外形尺寸为300 mm×180 mm×12 mm,流道深度5 mm,材质为6063铝合金。冷板中央设有热源槽,槽尺寸为90 mm×15 mm×1 mm。中央散热区域阵列排列热源20个,5排4列,热源排间距21.5 mm、列间距21 mm,热源尺寸为16 mm×13 mm×3 mm,每个热源发热功率为10 W,通过导热硅脂与热源槽紧密贴合。冷板两侧每个热源发热功率为5 W,左右对称排布,单面6个。整块冷板为52个热源提供散热,热源发热功率总计460 W,热源分布如图2所示。

图1 液冷冷板结构

图2 热源分布

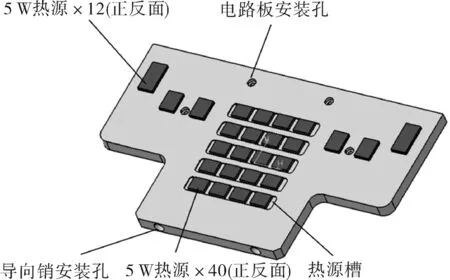

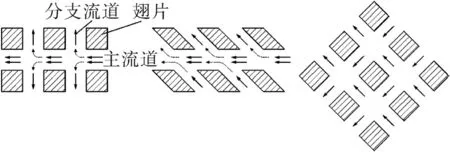

冷板的中心位置处设有翅片,图3(a)(b)分别示出了翅片区域的位置和翅片的结构形式,共7种不同的流道翅片,分别为:正方形翅片、30°斜翅片、45°斜翅片、60°斜翅片、圆形翅片、直排菱形翅片以及交错斜排菱形翅片。

图3 中心翅片位置与结构示意

1.2 外部条件参数及理论计算

外部环境温度为20 ℃,辐射温度20 ℃。冷板材料为6063铝合金,20℃时导热系数为209 W/(m·K);冷却液选择 60% 水 -乙二醇溶液,20 ℃时其动力黏度μ=5.38 N·s/m2,密度为1 081.35 kg/m3。为研究不同翅片对中心区域散热的影响,假设中心区域入口处冷却剂物理特性、运动特性、热力学特性相同,以下计算各参数均为中心区域的参数。

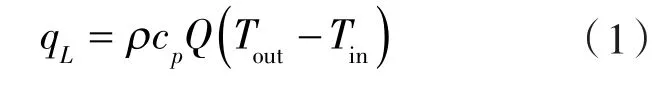

研究表明,超过95%的热量进入冷板后会传递给冷却剂,其它形式的热量损失很小忽略不计[6]。冷板散热量qb可近似看作冷却剂的显热增量qL。

冷却剂的热增量qL由能量平衡方程决定:

式中 qL——冷却剂的热增量;

ρ ——密度;

cp——60%水乙二醇溶液的比热容;

Q ——冷却液的体积流量;

Tout——冷板出口处温度;

Tin——冷板入口处温度。

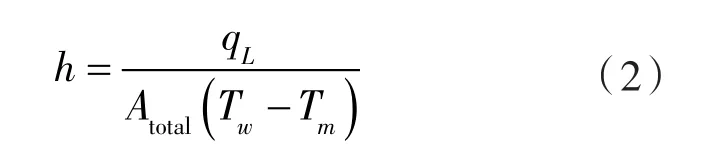

冷板的平均传热系数h:

式中 Atotal——对流传热的总换热面积;

Tw——流道壁面温度;

Tm——冷却剂平均温度。

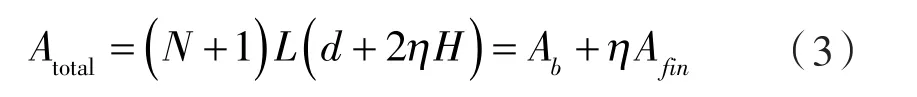

Atotal可以由下式求得:

式中 N ——翅片个数;

L ——散热区域的长度;

d ——流道宽度;

η ——翅片效率系数;

Ab——中心区域中翅片不占区域面积;

Afin——翅片所占区域面积。

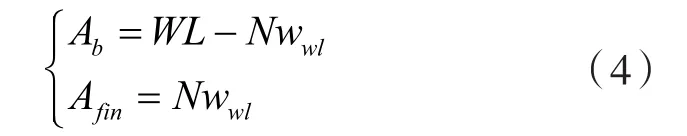

在式(3)中,Ab,Afin可由下式求得:

式中 wwl——单个翅片面积。

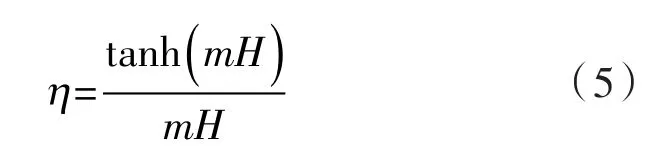

翅片散热效率η解释了对流换热过程中冷却剂沿不同形式的翅片流动带走热量的能力,是一个与翅片外形、材料等物理参数有关的流体力学参数,其计算方法由经验公式给出[7-8]:

式中 m——翅片参数。

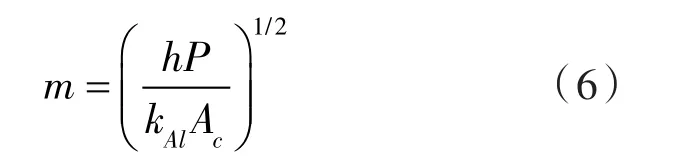

m可由如下经验公式求出:

由于后续试验无法对冷板流道内壁的温度进行测量,所以流道壁面温度可以通过对应位置的冷板外侧温度计算得出。假设冷板厚度方向的传热为一维稳态导热传热,则流道壁面温度:

式中 s——测温点到相应内壁的距离。

冷板材质为6063铝合金,冷板材料传热系数相同;中央部分翅片面积均为16 mm2,翅片面积相同;联立式(2)和式(4)~(6)可求解冷板的平均传热系数。

2 仿真与分析

2.1 冷板模型导入及网格划分

在Ansys Workbench软件导入冷板与热源模型,使用Simplify简化工具简化三位模型,并在Detail View工具栏中Simplification Type工具条中选择合适简化等级。热源选择Level 2,冷板模型选择Level 3(CAD object)。模型简化后使用Opening工具选择冷却剂入口、出口,保存简化模型后进入ICEPAK软件进行网格划分。

网格处理X,Y,Z 3个方向的最大尺寸设置为0.6,0.6,1 mm,勾选 Mesh assemblies separately和Set uniform params选项,系统可自动识别模型组件,在复杂模型区域加密网格。点击Generate按钮划分网格,网格划分结束后检查网格质量。

2.2 边界条件设置

在ICEPAK软件中按照设计模型设置仿真边界条件。热源模型按照设计设置发热功率,总发热功率为460 W;仿真环境温度设置为20 ℃,辐射温度也设置为20℃;冷却剂类型选择Glycol-60,及60%水-乙二醇溶液;冷板材料选择锻造铝合金,材料表面选择铝材表面抛光;入口速度设置为2 m/s,计算模型选择湍流零方程。打开仿真计算器,计算得到温度、压力与速度云图。

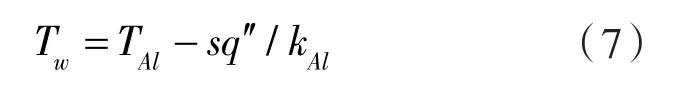

图4 冷板仿真温度、压力云图

2.3 仿真结果与比较

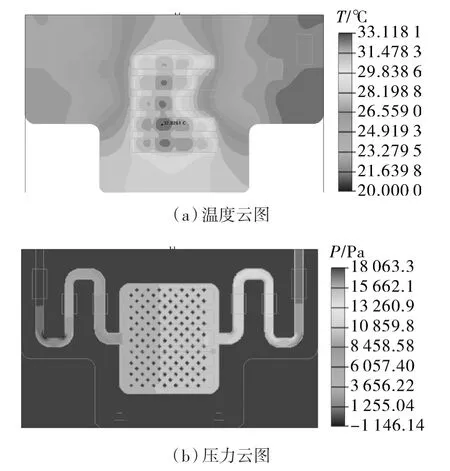

取冷板表面最高温度和冷却液出入口压力差为研究对象,仿真并记录7种不同流道的冷板的数据,见表1。

表1 冷板表面最高温度与压差

比较分析仿真结果可知,4种斜翅片的冷却液出入口压力差小于圆形与菱形翅片的压力差,但差值不大;菱形交错斜排的翅片和60°斜翅片的散热效果最好。在几种斜翅片中,60°斜翅片的散热效果优于其他角度斜翅片的散热效果,这与的研究结果一致。如图5所示,大角度的斜翅片更容易使冷却剂流入分支流道,主流道中的冷却剂的流动状态被动改变,破坏了流动边界层的产生,更容易形成“入口效应”从而提高局部换热系数增加散热效果;正方形翅片的流道中,冷却剂很难流入分支流道或者流入分支流道的流量很少,大量冷却剂流入主流道中,容易产生流动边界层。

图5 各冷板翅片区域流体流动状态示意

60°斜翅片冷板的分支流道与主流道的夹角较小,主流道中的冷却剂容易流入,散热效果较好;交错斜排列的菱形翅片冷板中,由两流道汇入的冷却剂平均分配流入下一级两流道,流动特性逐级改变,不容易形成流动边界层,所以散热效果优异。

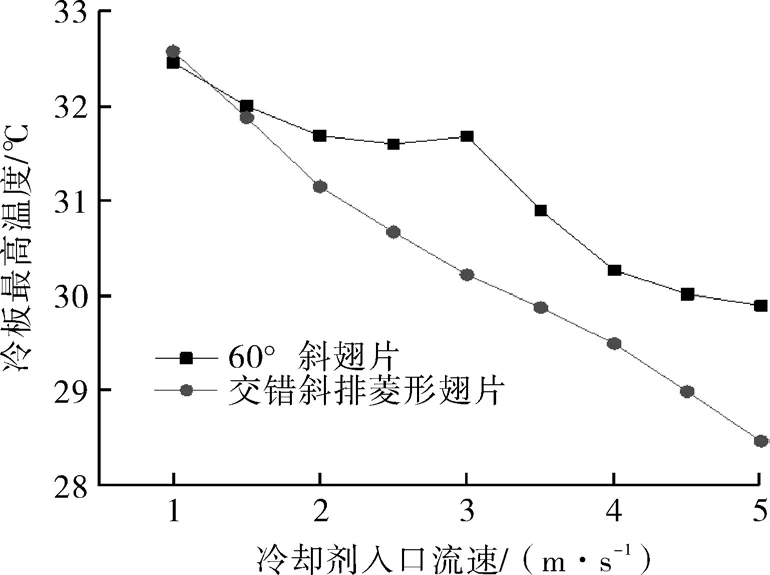

将60°斜翅片冷板与交错斜排列的菱形翅片冷板单独仿真作比较。仿真边界条件不变:总发热功率为460 W;仿真环境温度设置为20 ℃,辐射温度也设置为20 ℃;冷却剂类型选择Glycol-60,及60%水-乙二醇溶液;冷板材料选择锻造铝合金,材料表面选择铝材表面抛光。分别改变两块冷板的入口冷却剂流速,流速分别为1,1.5,2,2.5,3,3.5,4,4.5,5 m/s,比较 2 种冷板在不同入口流速的情况下,散热性能的变化。

2种冷板的表面最高温度随流速的变化趋势如图6所示。

图6 各冷板翅片区域流体流动状态示意

由图6可知,2种冷板的散热性能随着冷却剂入口流速的增大而提高,交错斜排菱形翅片冷板的散热性能随温度变化的趋势比60°斜翅片冷板的趋势大,在相同的环境与冷却剂流速条件下,交错斜排的菱形翅片冷板的散热性能更好,在能保证冷却剂泵提供足够流量的情况下,选择交错斜排的菱形翅片冷板可以提供更好的散热效果。

3 试验分析

3.1 试验台搭建

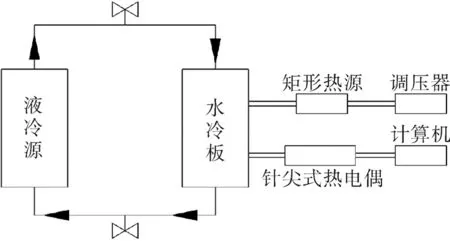

为进一步验证仿真结果的可靠性,对0°斜翅片,60°斜翅片,菱形翅片(竖直排列),菱形翅片(交错斜排)4种冷板进行对比试验。试验设备包括:恒温测试箱(温度范围-55~90 ℃)、试验台、球阀、60%水-乙二醇冷却剂、针尖式热电偶(正反共放置8个)、导热硅脂(若干)、矩形热源(52个/功率可调)、水接头(2对)、橡胶软管(若干)、小型液冷源、数据采集器、电脑、绝缘胶带(若干)。

按照图7所示试验原理搭建试验工作台。将待测冷板放于试验台上,底部悬空。将矩形热源按照设计模型放置于冷板上,通过导热硅脂与冷板接触,底部的热源通过绝缘胶带固定。针尖式热电偶通过数据采集器与电脑相连,尖端测温处与冷板上热源贴合,热电偶冷板上、下两面共4个。依次连接好液冷源,控制阀,橡胶软管,水接头与冷板,通入冷却剂。

图7 试验原理

3.2 试验方法

恒温测试箱温度设置为20 ℃,液冷源温度调节为20 ℃,流量调节为2.4 L/min。每隔30 s记录一组数据,更换冷板重复以上步骤试验并记录数据。记录每组数据中温度的最高值,绘制时间与最高温度的曲线,结果如图8所示。

图8 试验测试结果

3.3 试验结果分析

由图8可见,4种冷板的温度在10 min时趋于稳定,0°斜翅片冷板、60°斜翅片冷板、竖直排列菱形翅片冷板、交错斜排列菱形翅片冷板分别在34.7,31.7,32.8,30.9 ℃时趋于稳定,交错斜排列菱形翅片冷板的散热性能优于其他3种试验冷板。冷板的试验数据分别与仿真数据相差0.33,0.02,0.16,0.2 ℃,试验结果与仿真结果在较小的误差内具有一致性。

4 结论

(1)通过仿真软件ICEPAK对7种不同翅片形式的冷板进行仿真,结果表明,交错斜排列菱形翅片的冷板具有最优散热效果,可以运用于密集型电子设备中,较好地解决电子设备发热问题。

(2)交错斜排列菱形翅片的冷板相较于其他形式的冷板,在增加入口冷却剂流速时可以更好地发挥散热性能,在可调流量的散热系统中可以发挥更好的效果。

(3)通过试验的方式证明了仿真分析方法的可靠性,为冷板设计与结构优化提供了思路;但在运用中也要充分考虑实际因素,从而提高仿真结果的准确性。