基于CFD技术纺织空调送风口结构的优化设计

2020-09-15王晓维汪虎明钱付平

王晓维,汪虎明,高 杰,钱付平,夏 强

(1.安徽工业大学,安徽马鞍山 243002;2.江苏精亚集团有限公司,江苏无锡 214426;3.徐州天虹智能纺纱有限公司,江苏徐州 221299)

0 引言

由于棉纺织企业普遍采用自动化程度较高的生产工厂,设备功率密度高达每平方米几百瓦,且车间内的温湿度随室外气候变化明显,易导致纺织车间的热湿环境较差[1]。由于空气的温湿度与纤维的性能,如强度、导电性、回潮率等之间有着密切的关系,故纺织工艺对空气的温湿度要求很高,纺织厂空气调节尤为重要[2]。合理的气流组织同时能够排除室内外各种环境因素的干扰,使生产车间保持一定要求的环境空气参数,适应和满足纺织纤维在加工过程中对温湿度的特殊敏感性,以保证各工序生产过程的正常进行,提高生产质量和设备利用率,保护职工健康[3]。由于车间的机器发热引起的自然对流和人的热羽流,在对工作区进行微环境控制时需要考虑混合对流的流动特征[4]。为提高生产自动化水平,很多厂家采用细络联结构,即在细纱机和自动络筒机之间增加一个联接系统,主要功能是将经细纱自动落纱装置落下的管纱自动运输到自动络筒机进行络纱,并将空管自动运回到细纱机[5],但细纱工序和络筒工序所需湿度环境不同,为满足需求,应通过优化送风口结构来营造合理的气流组织。

颜苏芊等[6]曾通过数值模拟和试验研究相结合的方法对纺织厂车间气流组织的温度场、速度场及PMV-PPD进行研究和分析,其结果与测试结果基本吻合,可为CFD技术在指导实际工程中的应用提供依据和参考。王海[7]通过模拟细纱车间上送侧回和上送下回的2种送回风方式进行对比和分析,发现上送下回的方式更加合理。针对具有细络联的纺纱车间,为达到工艺生产要求的空气环境,需要通过改进送风口结构来控制气流分布。本文结合实际应用,采取一种复合式混流送风口[8],并利用CFD软件Airpak模拟不同送风口结构下车间的温湿度及风速,分析不同气流组织下的温湿度变化趋势,从而确定最优送风口结构。

1 物理模型

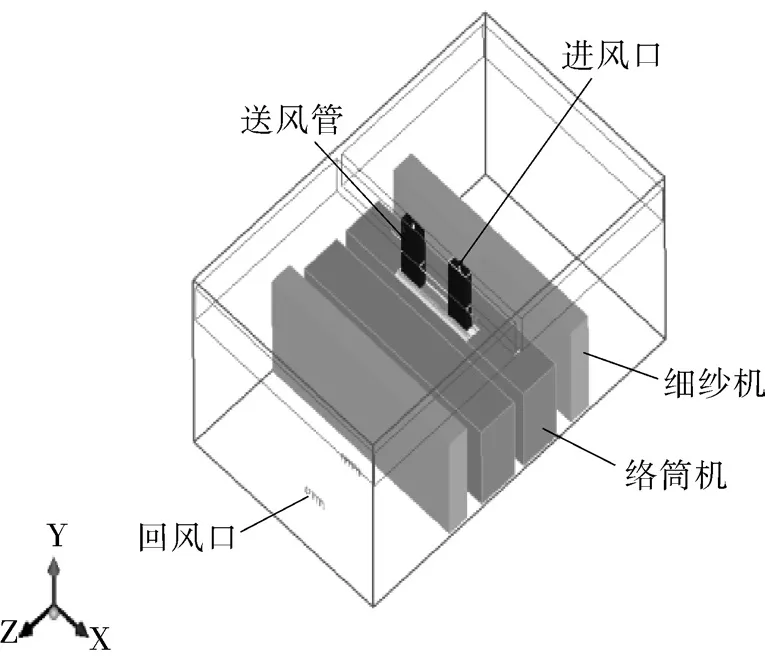

本文研究对象为某纺织厂具有细络联的纺纱车间的空调系统。由于空间过大,考虑到计算工作量,故本研究的物理模型选择了车间内的典型区域,在络筒机上方16 m的导流板上截取了4 m,创建10 m×6 m×3.5 m的空间,包括2台细纱机、2台络筒机、12个回风口、2个送风口。采用上送下回的气流组织,回风口采用条缝形风口,嵌装于地面。送风口结构的条形导流板和导风板角度根据现场机器位置而定,依据图纸可得,角度设定如图1所示,整流格栅通孔布置方式如图2所示。构造物理模型如图3,4所示。

图1 导流板角度示意

图2 整流格栅示意

图3 物理模型

图4 送风口结构

由于在细纱工序中,纤维应控制在放湿状态,相对湿度要求为55%~60%;在络筒工序中应保证纤维的充分吸湿,相对湿度要求为60%~70%[9]。故需要通过控制送风方向及送风量来提供不同工艺所需的环境条件。另外,机器间的车弄是工人操作区域,送风气流应形成以车弄为主要送风区域,下降气流为主体的气流趋势,这样既能提供适宜的温湿度条件又可抑制粉尘在工作区的扩散提高工作环境的空气质量。

2 数学模型

本研究的求解模型采用室内零方程湍流模型,其由CHEN等在1998年提出,于2001年被Fluent公司采用并在Airpak中采用,该模型需要求解的方程少,因此所需计算机存储空间小,计算速度比标准k-ε 模型快10倍[10]。这个模型可以较为理想的预测自然通风、强制对流、混合通风及置换通风的室内空气流动模型,在国际暖通空调领域内得到广泛应用。

2.1 控制方程

室内空气热湿交换满足质量守恒定律、动量守恒定律和能量守恒定律,室内空气湍流流动的控制微分方程通式[11]表示为:

式中 t ——时间,s;

ρ ——流体密度,kg/m3;

φ—— 流动的速度、焓(温度)、组分等物理量;

u —— 速度矢量在x坐标轴上的速度分量,m/s;

S ——广义源项。

室内零方程模型给出的湍流黏度 μt的表达式为[12-17]:

式中 C0——经验常数,C0=0.038 74;

V ——局部速度的最大值,m/s;

dmin——与壁面的间距最小值,m。

在边界上计算传热是利用一个对流传热系数:

式中 h ——对流传热系数;

μeff——有效黏度;

Preff——有效普朗特数;

cp——流体比热;

Δxj——邻近墙的网格间距;

μ ——流体黏度。

2.2 边界条件

本次模拟对象为2台络筒机和2台细纱机附近工作区域,其中细纱机的发热量为18 200 W,络筒机的发热量为13 500 W。车间初始环境温度为27 ℃,相对湿度为70%。设置送风口风速为v=2 m/s,送风温度24 ℃,相对湿度为95%;回风口为负压150 Pa出流;设置四周墙体为无厚度、无流速、绝热的边界。

2.3 网格划分

计算区域的网格划分情况如图5所示,网格类型为六面体结构化网格,对细纱机、络筒机、送风口、回风口、整流格栅及导流板等处的网格进行局部加密。

图5 网格划分示意(X=-1.6 m处)

3 模型验证

本文以2014年熊亚飞对纺织车间复合式混流送风口的风速的模拟及试验[15]为验证对象,进行了验证对比,复合式混流送风口模型及局部放大如图6所示。

图6 复合式混流送风口模型及局部放大图

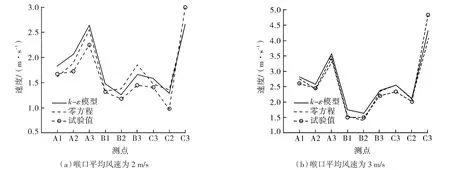

房间尺寸为10 m×8 m×6.3 m,本次模拟对象仅针对风口,分别模拟喉口风速为2,3 m/s时的风口处的速度场[15],与文献[15]中采用的标准k-ε两方程模型不同,本文采用室内零方程模型,将2种湍流模型的模拟结果及试验测试结果进行对比。试验测点如图7所示,试验测量的各点风速值与对应模拟结果见图8。室内零方程湍流模型模拟结果的风口出流速度如图9所示,与标准两方程模型的速度分布趋势大致相同。

图7 试验测点

图8 湍流模型与实验值的测点速度

图9 风口出流速度矢量

由对比结果可知:室内零方程模型的模拟结果与两方程的结果基本吻合,且走势一致。各测点的模拟值与试验测试值最大差值不超过0.8 m/s,平均误差为10.38%,模拟结果误差较小。由此证明室内零方程湍流模型和计算方法的选择及相关参数的求解计算是正确可靠的。

4 结果分析与试验验证

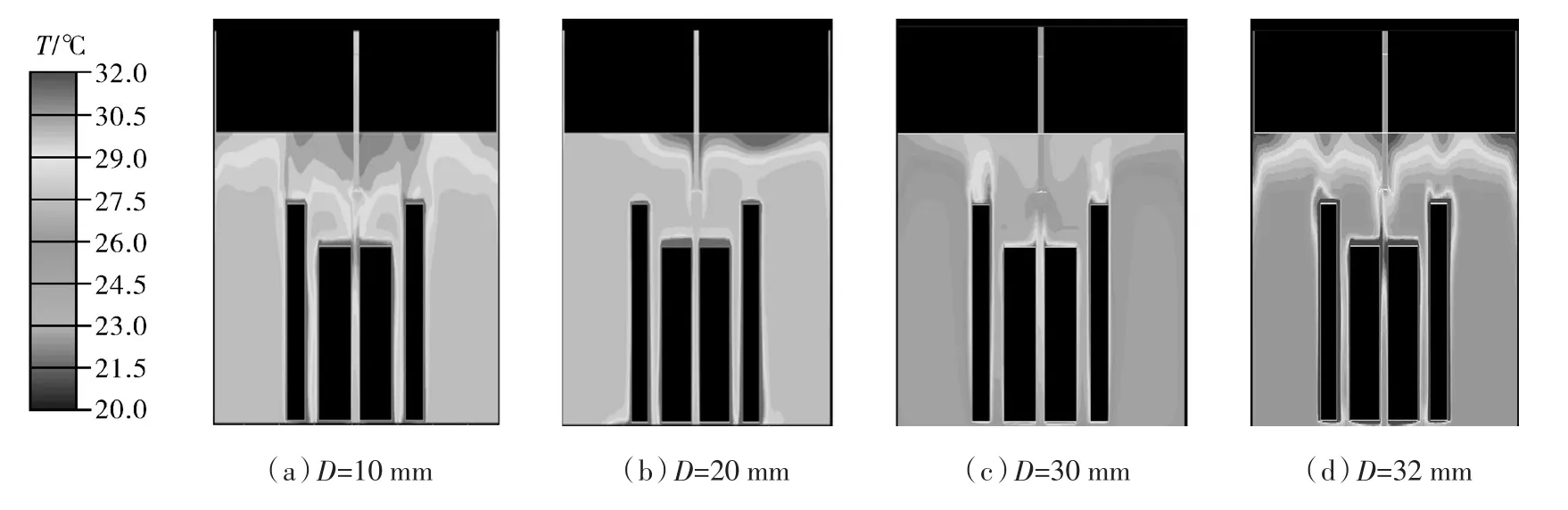

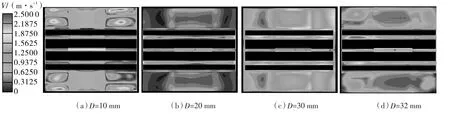

在验证了所提出的CFD的数学模型合理性的基础上,选取整流格栅的孔径D分别为10,20,30,32 mm(开孔率依据冲孔设备不导致板材变形的压力而定)。分别对其进行数值计算,进而分析各温度、相对湿度及风速分布情况,确定整流格栅的最佳孔径。

4.1 温度分布

由图10可知,不同整流格栅孔径下的车间温度场的差别主要在其分布的均匀性:当孔径从10增大到30 mm时,风量分布逐渐合理,温度场更均匀,这是由于孔径的逐渐增大,通过整流格栅流向两侧导流板和折返的风量减小;孔径为32 mm时,68%的风量通过整流格栅下送,两侧导流板的导风量偏少,导致细纱机区域的温度较高。

图10 车间X=-1.6 m处温度分布云图

4.2 相对湿度分布

车间Y=1.8 m处(粗纱、细纱的布置高度,即细纱机与络筒机的主要工作高度)相对湿度分布如图11所示。孔径为10 mm时,络筒机周围的空气相对湿度不到57%,且细纱机周围区域相对湿度为63%以上,不符工艺要求。随孔径逐渐增大至30 mm时,随着络筒区域送风量的增加,络筒区平均相对湿度为62.1%,细纱区平均相对湿度为54.1%,基本满足工艺需求。孔径为32 mm时,络筒区域的相对湿度虽满足要求但细纱区域平均相对湿度为62.7%,不利于生产。

图11 车间Y=1.8 m处相对湿度分布云图

4.3 气流速度分布

由图12可知,当孔径为10 mm时,络筒区域送风量少导致风速为0.72 m/s左右时,细纱区域内局部出现较高速度,其原因有:(1)机器散热导致的上升气流与送风口气流相撞形成的;(2)流经导流板风量大,导致导流板出流速度大,易形成涡旋。随着孔径增大至30 mm,气流速度分布逐渐均匀,工作区域平均风速为1.44 m/s,孔径为32 mm时,机器周围局部风速高达2.67 m/s,易造成纱线杂质飘浮在空中,对健康造成影响。

图12 车间Y=1.8m处气流速度分布云图

4.4 车间实际运行测试与模拟对比分析

根据以上的模拟结果,确定具有D=30 mm的整流格栅的送风口结构为最优结构,将其加工并应用于车间。在车间内选取与所建模型对应区域,选择5个送风口,分别在送风口下方的络筒机和细纱机处布置两个测点,距离地面1.5,2.5 m。在两络筒间距中点、细纱机与络筒间距中点处,分别距地面1.5,2.5 m高度,沿络筒机长度方向均匀布置5个测点,共40个测点。用泰仕TES-1341热线式风速计测试各个测点的温湿度。

测试时,环境温度为车间实际运行的空调系统送风速度v=2.0 m/s,温度为22 ℃,相对湿度为90%,回风温度为26 ℃,对D=30 mm的模型进行相同的边界条件设置后模拟,将车间实际运行的测试结果与模拟结果进行对比如图13所示。

图13 温度、相对湿度的实测值与模拟值对比

从图13可以看出,车间内的实测温度与模拟温度均在25~28℃之间,实测相对湿度与模拟相对湿度均在64%~72%之间,且趋势相同,说明模拟结果与车间实际情况基本吻合。实测温度与模拟温度最大差值为1.2 ℃,平均差值为0.4 ℃,最大相对误差为4.6%,平均相对误差为1.35%。相对湿度的实测与模拟最大差值为2.6%,且模拟相对湿度值普遍比实测相对湿度值要高,可能是细纱机和络筒机模型简化成实体,对空气流动产生影响。

5 结论

(1)当送风口结构的条形导流板和导风板角度一定时,改变整流格栅的孔径大小,发现随着孔径从10 mm增大至32 mm时,流经导流板和整流格栅的风量分布逐渐合理,机器上升气流对气流分布的影响降低,温度场更加均匀,机器周围区域的相对湿度几乎满足各自工艺需求,但机器周围因为风量增加,风速偏高。

(2)就满足不同纺纱工序的温湿度条件而言,孔径为30 mm时的送风口结构最佳。为了验证模拟结果的正确性,对模拟车间进行了实际测试并对之前整体模拟进行对比分析,结果表明了Airpak软件模拟车间状况与实际测试基本吻合,证明此送风口结构的可应用性。