船用螺旋桨的逆向建模研究

2020-09-15李猛猛文柘青

陈 超,郑 攀,李猛猛 ,文柘青

(1.江苏科技大学机械工程学院,江苏 镇江 212003;2.金华文欣进出口有限公司,浙江 金华 321019)

1 引言

逆向工程(Reverse Engineering,RE)也叫做反求工程,是通过某些技术手段将实物模型转变成三维数字化CAD模型,并在此基础上进行产品的再设计、再生产的过程[1]。逆向工程技术是测量、数据处理、图形处理和加工生产技术的集合,随着计算机等技术的飞速发展,其应用领域几乎涵盖了生活中的方方面面[2]。逆向工程建模属于逆向工程的一部分,应用相关逆向和建模软件生成的三维数字化模型的优劣,将对后续产品的设计开发和生产都起到非常重要的作用。

螺旋桨是现代船舶推进器中的核心元件,因其在水中高速旋转,水下环境复杂多变,所以设计或者制造方面存在缺陷的螺旋桨在后续使用的过程中会导致工作效率下降,能耗增加[3]。传统的螺旋桨设计方法有升力线、升力面和面元法等[4],为了满足其推力、效率和激振等方面的要求,需要进行多次反复的设计和实验,而对现有螺旋桨进行逆向建模,在此基础上对螺旋桨进行再设计,无疑会提高设计效率,改善螺旋桨的设计水平。螺旋桨叶片是螺旋桨的重点,大多数螺旋桨的叶片表面形状较为复杂,这就导致了叶片在设计、检测和制造等方面的难度加大,所以逆向建模过程中需要着重处理叶片表面,最大程度的还原叶片的特征,保证叶片模型的精度。

采用Geomagic Design X和UG相结合的方法对船用螺旋桨进行逆向建模,大大缩短后续设计周期,同时分别探究放样和面片拟合生成叶片曲面的不同之处,选择合适的曲面进行叶片的重建,并通过Geomagic Quality来评测螺旋桨重构模型的整体精度,使其满足逆向模型的要求。

2 逆向建模流程

逆向建模主要分为三个部分:首先是数据采集,利用数据采集设备对需要逆向建模的实物进行测量采集实物特征;其次是数据的处理,其中包括多视角数据拼接,数据的简化、修补和降噪,点云数据的三角面片化,数据的提取和分块等技术;最后是曲面重构和CAD模型重建,通过已经处理好的实物数据,按照流程重新绘出CAD模型,完成最终的逆向建模[5]。螺旋桨逆向建模的具体流程图,如图1所示。

图1 螺旋桨逆向建模流程图Fig.1 Flow Chart of Propeller Reverse Modeling

2.1 点云数据的采集

数据的采集是逆向工程中不可缺少的环节,是数据处理和模型重建的基础。实物三维坐标的数据采集主要分接触式和非接触式两种采集方法[6],因为螺旋桨叶片型面相对复杂,需要测量较多的位置才能较准确描述叶片的特征,应用接触式测量难度较大且费时费力,所以采用非接触式测量方法来采集螺旋桨的三维数据。

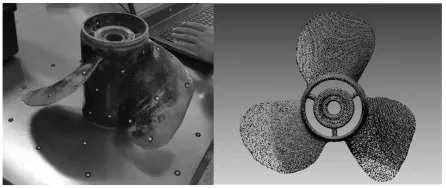

根据实际情况采用的是ZGScanTM系列智能手持式激光3D扫描仪对螺旋桨进行三维扫描。该扫描仪扫描精度最高可达0.02mm,景深为250mm;具有自动拼接功能,无需用户干预;设备重量轻,操作方便,适用范围广,安全、可靠,且支持多种数据格式文件输出。待扫描螺旋桨和扫描得到的螺旋桨点云数据,如图2所示。

图2 待扫描螺旋桨和扫描后的点云Fig.2 Propeller to be Scanned and After Scanned

2.2 数据处理

对于三维扫描获得的点云数据要进行处理,其中包括点云数据的处理和三角面片的处理等过程。利用Geomagic Design X软件对原始点云数据进行二次处理,在保证原始特征不变和满足后续重构要求的前提下,对点云数据进行过滤杂点、采样精简、平滑光顺等操作,最后进行三角面片的封装,得到初始的螺旋桨面片模型[7],在螺旋桨叶片边缘位置存在面片的破损和空洞,此情况在点云数据封装成三角面片的过程中不可避免,所以接下来需要对螺旋桨的面片模型进行处理和优化。

在Geomagic Design X软件中有多种功能可以对三角面片进行处理。选择修补精灵对三角面片进行修补,此命令可以检索面片上异常的单元面,用不同的颜色来显示检索结果,并自动将其修复,其主要对存在折叠和交叉的面片、角度小于某一标准角度的面片、存在一组单独未连接的面片、存在比指定面积小的面片等等问题进行修复。

随后发现在螺旋桨的叶片边缘还存在破损和缺失,要进行穴填补,根据破损处周围的特征形状按照一定的曲率使用三角面片填补缺失的孔洞,然后对整个螺旋桨的表面进行检查,利用删除特征命令删除不需要的特征形状或者是由于螺旋桨自身的缺陷而产生的特征形状,利用智能刷平滑面片,强度设置为最大,许可偏差设置为0.1mm,其原理,如图3所示。平滑过程中单元点在许可偏差范围内移动。

图3 平滑面片原理图Fig.3 Schematic Diagram of Smoothing Face

使用面片的优化命令可以根据特征优化面片,提高面片的品质,生成可以用于有限元分析的三角面片,需要注意的是尺寸选项中的边线最大长度的乘数的数值要大于边线的平均长度的数值。处理完成后在叶片和桨毂大范围光滑部分的三角面片较稀疏,在边缘部分、特征排列较多部分、特征分界线部分的三角面片较密集,即曲率越大三角面片越密集。随后使用加强形状功能,突出特征,使轮廓更清晰,曲面更光滑,对于领域分割具有积极的作用。

对螺旋桨的面片模型进行领域组的划分,其功能是自动识别数据的3D几何特征,分类特征领域,用于快速的创建特征和曲面重构。领域组划分中的灵敏度决定了分割的好坏,如果灵敏度过高,会将同一特征划分成多个领域,影响曲面的连续性;如果灵敏度过低,会导致原本的多个特征识别为一个特征,同样影响模型的重建。经过测试,灵敏度取值为50,面片的粗糙度估算为平滑,然后手动合并一些可以视为同一特征的领域。处理后的领域组将叶片的叶面和叶背分别视为一个曲面特征进行领域的合并,方便后续叶片曲面的重建,但叶梢和叶根处排除在外,不进行合并。

2.3 曲面重构和CAD模型重建

2.3.1 坐标重建

由于扫描螺旋桨得到的点云数据坐标系与软件中使用的坐标系不一致,为了后续建模方便需要重新建立坐标系,在Geomagic Design X中提供了坐标系重建的功能,选中手动对齐命令,其中有两种重建模式[8]:3-2-1和X-Y-Z。选择3-2-1模式,即一个平面、一条直线和一个位置点,平面选择桨毂前端面,直线选择桨毂的旋转中心线,位置点选择桨毂的外表面一点重建螺旋桨的坐标系。

2.3.2 叶片曲面重构

按照实际情况,螺旋桨的三个叶片形状大小完全一致且围绕桨毂均布排列,但本次扫描的螺旋桨因为前期使用的原因,导致三个桨叶之间存在较大的偏差,经过观察选择其中一个最接近原型的桨叶进行曲面重构。且重构前要对叶片领域进行修剪,删掉凹凸不平的位置,缩小整个领域面积,使叶片领域边缘部分留出部分空隙,能使重建的叶片面减少褶皱,变得更光顺,提高建模的精度。

在Geomagic Design X中曲面的构造是基于NURBS(非均匀有理B样条)函数完成的。NURBS曲面是CAD建模中自由曲面的标准形式,可以非常方便地在不同建模软件中进行数据交换,其通常是基于矩形拓扑阵列来完成对规则有序分布的点云数据的曲面拟合,优点在于不仅能够得到比较光顺的曲面,而且还能对曲面进行修改,不受点云分布的影响。其定义如下所述[9]:

曲面重建方法有很多种,其中主要介绍放样和面片拟合。放样分为利用截面轮廓创建放样实体、利用截面轮廓创建放样曲面。选用截面轮廓创建曲面,利用领域分割来提取出要放样的部分,自动创建出截面轮廓,然后进行放样创建曲面。

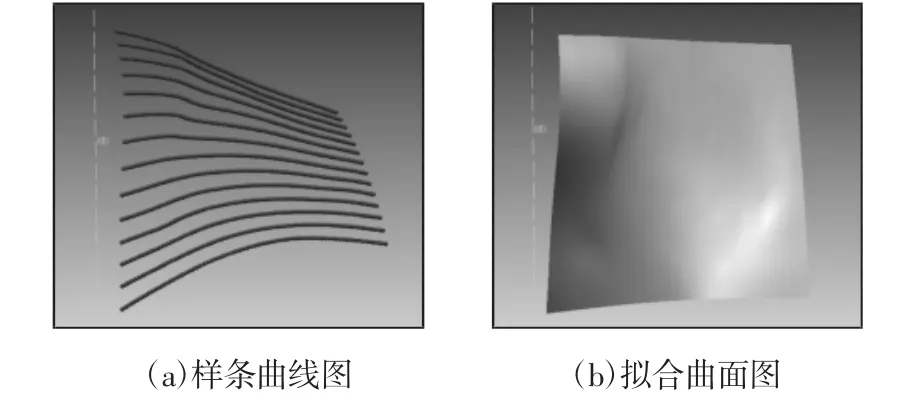

经过多次调整放样参数,最终定为在0.1mm的许可偏差和14个截面的情况下进行放样生成叶背曲面,如图4所示。截面与叶背面片相交拟合生成的样条曲线,如图4(a)所示。通过样条曲线放样生成的拟合曲面,如图4(b)所示。此点-线-面方法的原理:通过插值或者逼近的方法,对截面上的数据点进行曲线的拟合,生成NURBS曲线,每一条曲线的控制点即为对应的曲面的控制点,再结合控制点的权值即可生成NURBS曲面。

图4 放样生成的样条曲线和拟合曲面Fig.4 Spline Curve and Fitting Surface of Lofting

面片拟合是根据面片使用拟合运算生成NURBS曲面的过程,通过控制点阵调整生成的曲线网格,最后得到符合预期的拟合曲面。经过多次尝试后,许可偏差设置为0.1mm,平滑程度选择最大等级的次一级,U、V方向的延长方式选择按曲率延伸,控制点阵密度选择最大,生成的叶背控制点图、等距线网格图和曲面图,如图5所示。其中,控制点的密度较高时可以很好的控制等距线的细节,密度较低时可以很好的控制等距线的平滑度;在等距线网格图中也可以对等距线进行移动、追加和删除,在高曲率部分可以追加等距线保证拟合偏差,在低曲率部分可以删除或移动等距线增加平滑度。

图5 面片拟合生成曲面的过程Fig.5 Process of Generating Surface by Surface Fitting

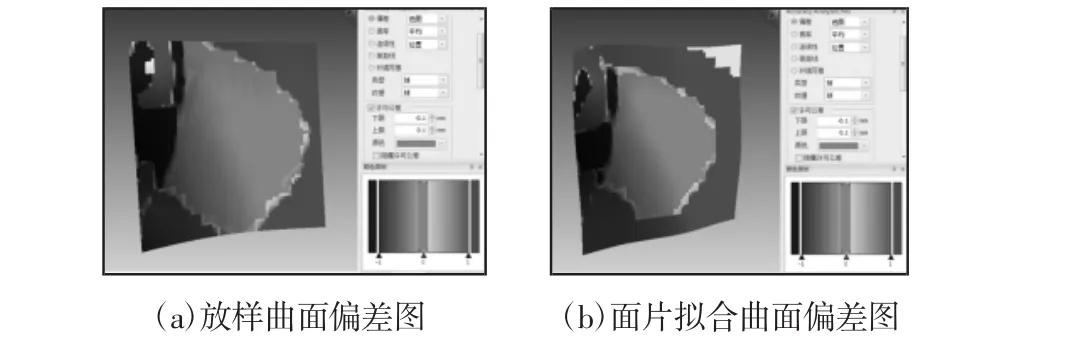

然后需要对放样和面片拟合生成的曲面进行偏差分析和光顺度检测,通过比较两种方法生成的曲面优劣来确定哪种拟合曲面更适合本次螺旋桨模型的重建。

Geomagic Design X软件中提供了简单的偏差分析,偏差程度由不同的色图来表示,将许可公差中的上下限分别设置为±0.1mm,公差内颜色显示为绿色,比较生成的曲面与原叶背面片之间的误差,如图6所示。放样生成的曲面偏差图,如图6(a)所示。面片拟合生成的曲面偏差图,如图6(b)所示。从图中可以看出,两种方式拟合的曲面绝大部分符合偏差要求,并无明显的区别,只有在叶片边缘位置存在呈锯齿状的不规则的误差范围,其原因可能与叶背领域的边缘有关,这并不影响叶片模型的重建。

图6 曲面偏差分析对比Fig.6 Analysis and Comparison of Surface Deviation

曲面光顺检测采用环境写像方法,通过观察黑白条纹的分布情况来判断曲面的品质。如果黑白条纹粗细均匀、间隔均匀,无明显的波纹、褶皱、漩涡和断开等情况,则表明曲面光顺性较好,曲面品质较高,如图7所示。

图7 曲面环境写像对比Fig.7 Comparison of Surface Environment Description

放样生成的叶片曲面,如图7(a)所示。面片拟合生成的叶片曲面,如图7(b)所示。通过比较可以发现,相对来说图7(b)比图7(a)的曲面更光顺,黑白条纹粗细和分布更均匀,即面片拟合生成的曲面在本次模型重构中效果较好,同理,利用面片拟合生成的叶面曲面也具有同样结论。所以,通过对两个面片的偏差分析和光顺检测,最终选择面片拟合生成的叶片曲面作为后续模型构建的基础。

2.3.3 螺旋桨CAD模型的构建

螺旋桨模型的构建在三维建模软件UG中完成。UG是现在主流三维建模软件,可以非常方便的对模型进行创建和修改。将螺旋桨的三角面片模型和由面片拟合生成的叶背、叶面曲面同时导入到UG中,然后利用截面曲线命令,以螺旋桨三角面片模型为对象,YOZ平面为截面进行剖切,得到螺旋桨截面的点集图,再通过草图,利用直线和样条曲线拟合点集生成的桨毂轮廓线,如图8所示。随后通过旋转得到螺旋桨的桨毂。桨毂中的细节部分则采用正向建模的方式,结合实际尺寸和标准尺寸进行建模,不仅快捷方便,而且可以保证重建模型的精度。

图8 桨毂截面点集图和轮廓线图Fig.8 Point-Data and Contour Diagram of Hub Section

对于螺旋桨叶片的构建,首先利用样条曲线绘制出叶片的边缘,拉伸出片体与叶背和叶面的曲面修剪,再经过一系列操作得到实体叶片。最后对叶片进行阵列,叶片与桨毂交接位置求圆角,所得最终螺旋桨的实体模型,如图9所示。

图9 重建后螺旋桨实体模型Fig.9 Propeller Reconstruction Model

3 螺旋桨模型整体偏差分析

从扫描到螺旋桨的逆向建模过程中,每一步处理都存在误差,其来源有:样件螺旋桨的磨损误差、由于扫描仪精度产生的扫描误差、扫描时环境的影响产生的误差、模型数据的处理产生的误差和模型拟合重构过程中的误差等等,所以,对最终的螺旋桨重构模型进行整体的偏差分析是不可缺少的一部分。由于对螺旋桨的逆向模型重构产生的偏差没有具体的标准和规定,所以此处规定重构后的模型偏差值小于整体螺旋桨尺寸的0.5%视为合格[10]。螺旋桨的直径为400mm,高度为200mm,所以计算得整体偏差值在±1mm范围之内即可满足要求。

使用Geomagic Qualify软件进行偏差分析,其具有强大的三维检测功能,可以方便地对螺旋桨的逆向模型和原始点云模型进行偏差对比,自动生成检测报告,来验证重构模型的精度是否符合要求[11]。

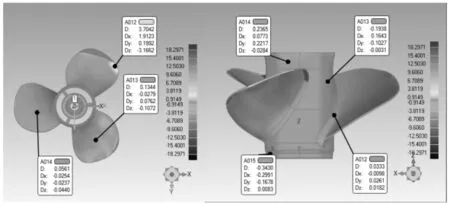

将UG重构出的螺旋桨模型保存为x_t文件和原始螺旋桨的点云数据一起导入到Geomagic Qualify中,调整两个模型的坐标系重合,利用最佳拟合对齐进行微调,使两个模型对齐。通过3D比较得到的螺旋桨模型三维偏差图,如图10所示。

图10 螺旋桨模型三维偏差图Fig.10 Three Dimensional Deviation Diagram

从上述偏差图中可以看出,最大最小临界值设置为±18.2971mm,最大最小名义值设置为±0.9149mm,螺旋桨整体模型大部分都是绿色即两者的偏差大部分都在±0.9149mm之间。经过统计,平均偏差为(-0.3655~0.3829)mm,标准偏差为 0.8300mm,整体偏差统计表,如表1所示。偏差柱状图,如图11所示。

表1 整体偏差统计表Tab.1 Global Deviation Statistical Table

图11 整体偏差柱状图Fig.11 Global Deviation Histogram

分析整体偏差统计表和柱状图可知,偏差在±0.9149mm范围内的数据点占总数据点的95.79%,占绝大多数比例,范围外的数据点虽然偏差很大,但是所占比例非常小,且结合图10可以看出偏差大的数据点绝大部分都是位于桨叶的边缘位置,分析原因是原螺旋桨模型因为使用时的磨损,导致桨叶出现变形,所以模型重建时阵列桨叶特征生成的螺旋桨与原螺旋桨存在误差是必然的,但是通过分析可以看出,这部分误差并不会对整个螺旋桨的精度评价产生大的影响。可以认为偏差在±0.9149mm范围内的数据点能代表重构螺旋桨模型的整体精度,且其偏差在±1mm之内,所以能够认定此次螺旋桨逆向模型重构满足精度要求。

4 结语

通过对船用螺旋桨逆向建模过程的描述和得到的螺旋桨CAD模型的精度分析结果,验证了使用多种软件相互配合进行逆向建模的可行性,同时集成了Geomagic Design X的逆向数据处理能力和UG的强大曲面编辑能力,实现了缩短设计周期、简化设计过程和提高设计精度的目的。同时分析比较了两种曲面构建方法生成叶片NURBS曲面的原理和不同之处,通过比较选择了一种合适的方式对叶片进行建模,对其他具有复杂型面的样件构建提供了一种合适的思路,具有一定的借鉴意义。