激光扫描在工件角点定位中的应用方法

2020-09-15龚海强罗新河

龚海强,单 奇,罗新河

(西南交通大学机械工程学院,四川 成都 610031)

1 引言

工件的加工、测量精度与其在工作台上的定位精度密切相关,将工件任意放置在工作台上,测量工件在工作台上的相关信息,从而确定工件在测量坐标系中的位姿信息[1]。因此,如何确定工件的位姿信息是工件定位领域中的重要研究对象。文献[2]提出一种针对检具特点的工件定位自动确定方法,来提高工件定位的准确性。文献[3]提出了三种夹具定位分析的选择方法,并仿真试验验证了该方法的有效性。文献[4]根据三维激光扫描仪的机器人视觉系统相关原理分析了机器人视觉系统的标定误差。

然而,工件定位过程中仍然存在许多实际问题。例如,传统的工件定位方法通常需要专用的辅助定位装置来实现工件定位,效率低而且成本高[5]。随着激光的发展,在扫描领域应用越来越广泛,激光扫描因其采用的非接触测量方式克服了传统测量方法的局限性,同时还具有可靠稳定等优点,被广泛应用在缺陷检测、测量和机器人导航等领域[6-8],文献[9]利用两个激光扫描仪测量热圆柱形金属壳的直径,相较于传统测量方法耗时更少且测量更精确。文献[10]将激光扫描运用于大尺寸锥体测量领域中,实现了大尺寸锥体工件的非接触在线快速测量。但激光测量在工件定位方面的应用研究较少。

提出了一种激光扫描在工件角点定位中的应用方法。该方法利用机械臂带动激光传感器扫描工件表面,利用算法得出工件角点在激光测量坐标系中精确坐标信息,测量过程中无需辅助定位装置即可实现工件角点识别和定位,具有操作方便简单、定位准确快速、无需人工干预的特点。此方法为工件在激光测量坐标系中定位提供了必要的基础。

2 三维测量模型

2.1 激光传感器扫描原理

激光传感器扫描模型,如图1所示。激光发射器向工件表面发射一条激光光束AB,激光光束AB在工件表面经过漫反射之后,反射光被激光接收器接收到,并将其聚集在激光传感器内部光敏检测器上,经过数据处理之后生成被测物体表面轮廓的x轴和z轴信息。机械臂带动激光器沿着y轴移动,可以得到物体表面的三维坐标信息。

图1 激光扫描模型Fig.1 Laser Scanning Model

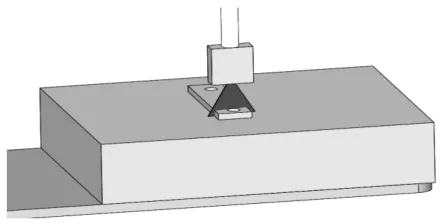

2.2 机械臂安装扫描原理

安装在机械臂末端的激光器扫描测量模型,如图2所示。工件被水平放置在一块光滑的平面上,在理想状态下,保持激光器发出的光束垂直于激光测量平面,使工件四周轮廓完全在激光器的扫描范围内。机械臂带动激光器沿轴方向移动来动态获取工件表面轮廓信息。

图2 扫描测量模型Fig.2 Scanning Measurement Model

2.3 激光测量坐标系的建立

激光测量坐标系模型,如图3所示。以第一个采样点O为坐标原点,选取工件放置平面的主轴方向为z轴方向,选取机械臂扫描方向为y轴方向,垂直于机械臂扫描的水平方向为轴方向。

则水平测量坐标系可以表示为z=0;两个垂直测量坐标系分别为x=0和y=0。

图3 激光测量坐标系Fig.3 Laser Measurement Coordinate System

3 特征轮廓点和角点的识别和定位

3.1 特征轮廓点的识别和定位

工件特征轮廓点识别和定位的准确性是工件角点识别和定位的重要指标。在本方案中,利用相邻两个采样点的高度差来识别和定位特征轮廓点的位置。将工件放置于激光测量平面坐标系Z=U(X,Y)中,机械臂带动激光传感器沿y轴对工件表面依次进行扫描,根据机械臂扫描的运动特点构造下面的判别函数,表达式为:

当激光传感器发出的激光束落在光滑平面上时,激光束上相邻两个扫描点之间高度差不会出现明显变化,即|ΔZxi|接近于0。假设激光束扫描在工件和光滑平面的接触点的时候,相邻两个扫描点之间的高度差会出现突变,即|ΔZxi|>Δ(其中Δ为光滑平面粗糙度设定的阈值)。在一次采样之后,沿着轴依次比较相邻两个采样点之间的高度关系即可得到工件表面所有特征轮廓点坐标信息,下面对这种方法进行介绍。

激光传感器扫描过程中,系统沿着y轴方向查找,由图4和图5可知,对于工件表面的第i次扫描,当扫描线不在工件空心圆区域的时候,存在2个特征轮廓点,如图4所示。而当扫描到空心圆区域的时候,此时存在4个特征轮廓点,如图5所示。根据相邻两个采样点之间的高度差变化可以快速识别和定位工件表面特征轮廓点。

图4 扫描不在工件空心区域Fig.4 Scanning Workpiece not in Hollow Area

图5 扫描工件在空心区域Fig.5 Scanning Workpiece in Hollow Area

特征轮廓点识别算法的具体步骤如下所示:

(3)重复步骤(1)~步骤(2),查找所有沿 x轴方向上的扫描点,即可得到工件表面所有的特征轮廓点。

3.2 角点的识别和定位

工件角点的识别和定位是工件在激光测量坐标系中定位的关键。在本方案中,利用特征轮廓点之间的欧式距离大小和相邻的三个特征轮廓点之间斜率的数值关系来确定工件角点位置。

角点识别和定位的先决条件是要保证相邻的三个点在同一个连通区域内。下面首先详细介绍连通区域的确定。

3.2.1 连通区域的确定

通过两个特征轮廓点之间的欧式距离大小可以定位连通点,从而得到连通区域以及该连通区域内所有连通点间的位置关系。在求得上述特征轮廓点集合的基础上,在其中任意选取一个点,记为Pi,根据公式(2)计算出其最近邻域内与欧式距离最小的点,记为 Pi+1。

式中:xi,yi—Pi最近邻域内所有特征轮廓点坐标集合;xi,yi—Pi的 x 和 y 坐标。

系统可以通过查找所有特征轮廓点,实现快速识别定位连通点坐标信息和位置关系。

连通区域确定算法如下:(1)找出Pi最近邻域内存在的所有特征轮廓点。(2)通过式(2)求出该邻域内所有特征轮廓点中与Pi欧氏距离最小的点,记为 Pi+1。(3)重复上述步骤(1)~步骤(2),直到查找到的点Pi+n与P1重合。即可获得一个连通区域上面所有点的集合。(4)若还有剩下的特征轮廓点,则重复步骤(1)~步骤(3)。

根据上诉步骤可得Qj所有连通点集合,公式如(3)所示:

式中:Qj—所有连通点集合;Pi—特征轮廓点。

3.2.2 角点坐标的确定

在上述连通区域Qj中任意选取一个点,记为Pi,由图6和图7可知,在连通点集合中,相邻三点间的斜率关系存在下面两种情况:(1)不存在角点的时候,如图6所示。此时,相邻三点之间的斜率没有明显变化或者斜率不存在。(2)存在角点的时候,如图7所示。相邻三点间的斜率存在明显变化,且斜率的关系为下面三种情况中的一种:①Ki×Ki+1≈-1;②Ki=0 且 Ki+1不存在;③Ki不存在且。

图6 xi不是角点Fig.6 xiIs not A Corner Point

图7 xi是角点Fig.7 xiIs A Corner Point

根据上面的分析可知,通过相邻三个连通点间斜率数值关系即可识别和定位角点。系统可以通过任意连通点开始查找角点,实现角点的快速识别和定位。在连通点最近邻域内构造判别函数,表达式为:

角点定位算法实现的先决条件是相邻两点间的斜率。当两点间的斜率不存在的时候,属于特殊情况,需要提前对这种情况进行判断,因此将角点定位算法分为斜率判断和角点确定两步来实现,下面详细介绍。

斜率判断算法步骤如下:

(5)如果步骤(2)~步骤(4)中情况不存在,则跳转到角点确定算法中继续执行。角点确定算法步骤如下:

(6)根据式(6)计算出 Pi-1、Pi和 Pi+1三个连通点之间的斜率Ki和 Ki+1。

(7)根据式(7)、式(8)计算步骤(1)-(2)中两个斜率之间的关系,判断ΔKi1≠0时ΔKi2≈-1,即表示Pi为角点。

(8)如果查找一个连通区域内所有连通点都没有角点存在,则查找下一个连通区域。

4 实验及分析

4.1 实验装置

整个实验装置由激光测量平面、测量装置和上位机三个部分组成,如图8所示。将待测工件放在激光测量平面上,测量系统开始控制机械臂匀速运动,同时将机械臂位置信息传给上位机。机械臂按照预先设定好的轨迹带动激光传感器运动,激光传感器将采集到的数据通过串口通信方式传送给上位机,上位机对接收到的数据进行分析处理。当工件测量完成之后,机械臂停止运动,上位机将工件角点的坐标信息显示出来,整个测量过程结束。实验采用ZSY公司的ZLDS200-200高精度激光扫描传感器,传感器区域测量范围如下,x轴量程为40mm,分辨率为4μm,z轴量程为100mm,分辨率为10μm。激光传感器标准采样频率为3ms。该传感器量程满足测量要求。

图8 实验装置Fig.8 Experimental Device

4.2 实验测试

4.2.1 特征轮廓点定位测试

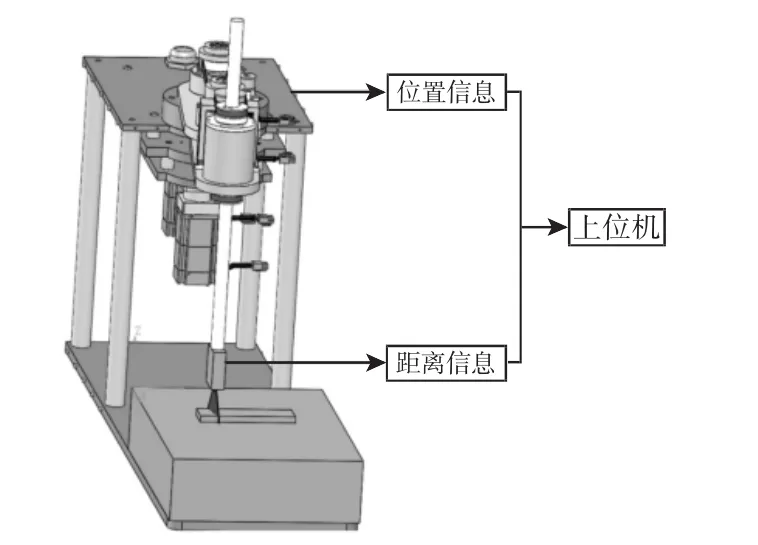

为了验证特征轮廓点定位测试算法是否符合预期要求,对该算法定位进行测试。在实验中,机械臂带动激光传感器进行工件扫描,扫描完成之后将定位结果显示出来。处理后得到特征轮廓点定位测试结果,如图9所示。

图9 特征轮廓点定位Fig.9 Feature Contour Point Positioning

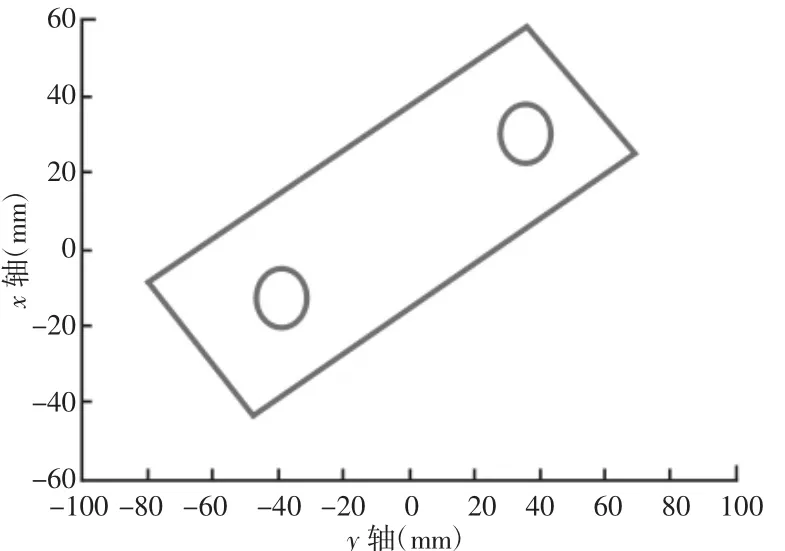

4.2.2 角点定位测试

为了验证角点定位测试算法是否符合预期要求,对该算法定位进行测试,10次特征轮廓点定位测试结果,如图10所示。

图10 角点定位Fig.10 Corner Location

4.3 误差分析

测量的误差主要集中在机械臂和激光传感器两个部分。下面主要分析这两部分。

4.3.1 激光传感器误差

激光传感器误差是由于工件表面反射率和激光传感器所处环境温度造成的。激光传感器在x轴的分辨率为4μm,在z轴的分辨率为10μm,由于本方案主要是求得工件角点x轴和y轴位置信息,故传感器在z轴方向上的轻微抖动并不会引起测量误差,激光传感器引起的测量误差主要源自激光传感器x和y轴的误差,引起的测量误差为ε1=4μm。

4.3.2 机械臂误差

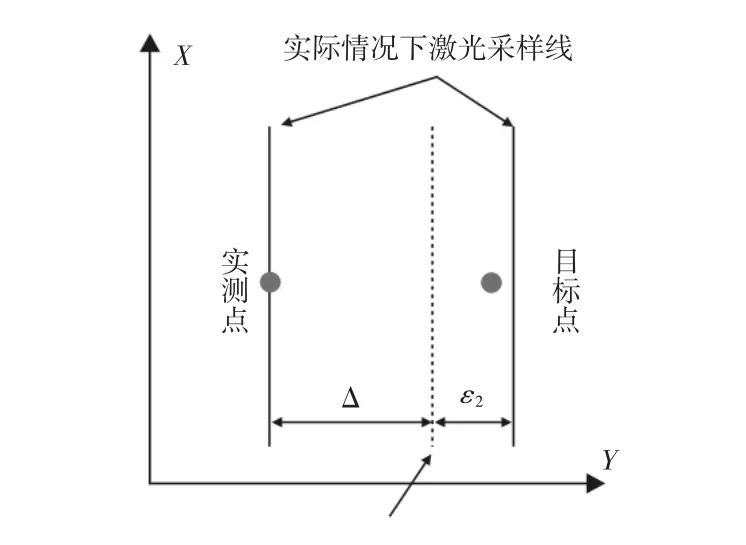

机械臂误差是由机械臂的加工、装配和机械臂传动误差造成的,而机械臂传动误差又由减速机、机械臂大臂和小臂之间的传动、环境等引起的,误差为ε2=100μm,因此需要尽可能地确保在测量的时候机械臂速度变化不会太大,保持机械臂传动部件之间的清洁,减少机械臂误差的影响。

4.3.3 角点检测精度

角点的检测精度说明,如图11所示。角点检测精度主要由机械臂沿y轴方向运动时激光传感器相邻两条采样线的间距和机械臂误差确定的。机械臂带动激光传感器沿着y轴方向移动时相邻两条采样线的间距又由激光传感器发射的激光束宽度决定,在本方案中,根据激光传感器的规格参数确定相邻两条采样线的间距为Δ=200μm。机械臂误差为ε2=100μm,故角点检测精度为ε=Δ+ε2=-300μm。

图11 角点检测精度Fig.11 Corner Location Precision

5 结论

本应用结合机械臂和激光传感器实现激光测量平面中工件角点的识别和定位,融合了光机电技术,保证了工件角点定位的准确性和可靠性,并且采用了非接触测量方式,无需辅助定位。提出的角点识别和定位方法效果好、易实现且通用性强,具有良好的应用和推广价值。