齿轮泵卸荷槽设计及其内流场特性仿真

2020-09-15刘兆领胡益菲朱文锋

刘兆领,胡益菲,崔 路,朱文锋,李 嘉

(1.国网天津市电力公司,天津 300010; 2.许继集团有限公司,河南许昌 461000;3.长安大学公路养护装备国家工程实验室,陕西西安 710064)

引言

齿轮泵是当今重要的动力装置之一,能够连续地提供不同流量和压力的介质。相比其他类型的油泵,齿轮泵结构简单、自吸性能好、比重量小、转速范围大、抗污染能力强、可靠性高。因此,高性能齿轮泵的设计及性能分析研究一直是被关注的重点。其中,卸荷槽对改善齿轮泵的困油问题及相关性能具有重要的意义,其设计与性能仿真分析技术是影响挖掘齿轮泵性能潜力的关键技术之一。然而,目前以经验为主的传统理论等仍存在很大的局限,极有必要专门对卸荷槽的设计及性能影响规律进行深入地研究,从而大幅提升齿轮泵的性能[1]。

1 国内外研究现状

当前,研究人员对齿轮泵的困油问题及卸荷槽的影响规律开展了研究[2-3]。毛子强等[4]利用Fluent仿真软件,对某型斜齿齿轮泵进行了内流场仿真,分析了该类型齿轮泵的困油现象,并确定了影响其困油现象的主要因素,确定了斜齿齿轮泵困油行程大于直齿齿轮泵,且斜齿齿轮泵的困油现象一定程度上得到了缓解。同时,杨国来等[5]、刘丽等[6]开展了齿轮泵困油模型的建模技术研究,并基于所建立的困油模型进行了相关数值仿真分析。确定了其中含气比、侧板倾斜、有效体积模量、离心力、振动等因素与困油压力的影响规律。此外,很多研究专门对卸荷槽影响困油特性的相关规律开展了研究。WANG S等[7]重点分析了齿轮泵相邻两齿在啮合过程中困油区与卸荷槽区的变化关系。采用优化原理,以啮合区与卸荷槽的重合面积为目标建立了非线性动力学方程,并优化了齿轮泵的几何尺寸参数,以避免较大瞬时困油压力,提高了齿轮泵机械效率。BORGHI M等[8]以啮合困油体积V1,V2为对象,在流动区域中定义了轮齿、卸荷槽等设计参数,建立了存在高低压区、V1和V2互联的变量等效湍流限流模型。安淑女等[9]分析了某型外啮合液压齿轮泵的困油现象,通过对齿轮泵卸荷槽参数的不同改型设计,完成齿轮泵在无卸荷槽、对称卸荷槽、偏置卸荷槽等3种情况的性能对比,得到了最优的卸荷槽补偿方案。可见,卸荷槽对改善齿轮泵的困油问题具有积极的意义。然而,当前大多研究依旧停留在困油模型建模、困油机理仿真等,对先进的卸荷槽设计方法及其性能仿真分析方法开展研究较少。传统的卸荷槽设计方法均以经验总结为基础,仅能够缓解困油现象,其困油瞬时压力依然很高。为此,进行齿轮泵卸荷槽高效且可靠的综合设计并完成内流场特性分析研究,对提高齿轮泵的性能具有一定的理论及应用价值。

因此,在某型外啮合齿轮泵的基本参数基础上,给出一种卸荷槽的综合设计方法。其次,进行齿轮泵的三维模型建模及网格模型划分。最后,利用Pumplinx软件进行不同工况下齿轮泵的内流场仿真及性能预测,对比分析所设计的卸荷槽与几种典型卸荷槽对齿轮泵的性能影响规律。

2 齿轮泵参数

以某型外啮合齿轮泵为对象,进行卸荷槽的综合设计及内流场特性分析研究。该型外啮合齿轮泵设计点性能参数如下:

(1) 转速n:8000 r·min-1;

(2) 体积流量V:5200 L·h-1;

(3) 进口压力pin:0.3 MPa;

(4) 增压Δp:9 MPa;

(5) 效率η:0.86。

基于设计点的性能参数,进行齿轮泵的基本结构参数设计,各个参数的计算方法和结算结果如表1所示。

表1 参数计算方法及结果

值得注意的是,除了确定齿轮的基本结构参数外,仍需对齿轮轴、轴键、轴承、间隙补偿装置、壳体等关键部件进行结构设计。此处由于研究重点及篇幅限制,暂不给出具体参数计算过程。

3 卸荷槽结构综合设计

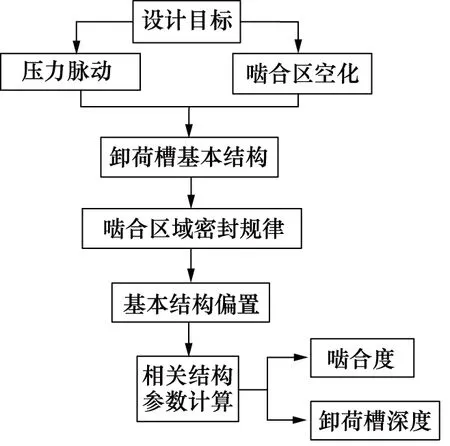

为了消除齿轮泵的困油容积,需要在齿轮泵侧板添加卸荷槽,使困油区分别与吸油区、排油区连通,缓解困油区的困油压力等。合理的卸荷槽设计方法对齿轮泵性能的提高有很大的关系,此处给出一种卸荷槽综合设计方法,方案如图1所示。

图1 卸荷槽综合设计方案

拟针对齿轮泵的压力脉动、啮合区的空化特性等问题,基于卸荷槽的基本结构,在考虑啮合困油区的密封运动过程基础上,完成卸荷槽的基础结构设计。进而,对该结构进行偏置和相关结构计算,包括啮合度和卸荷槽深度等。具体设计步骤如下:

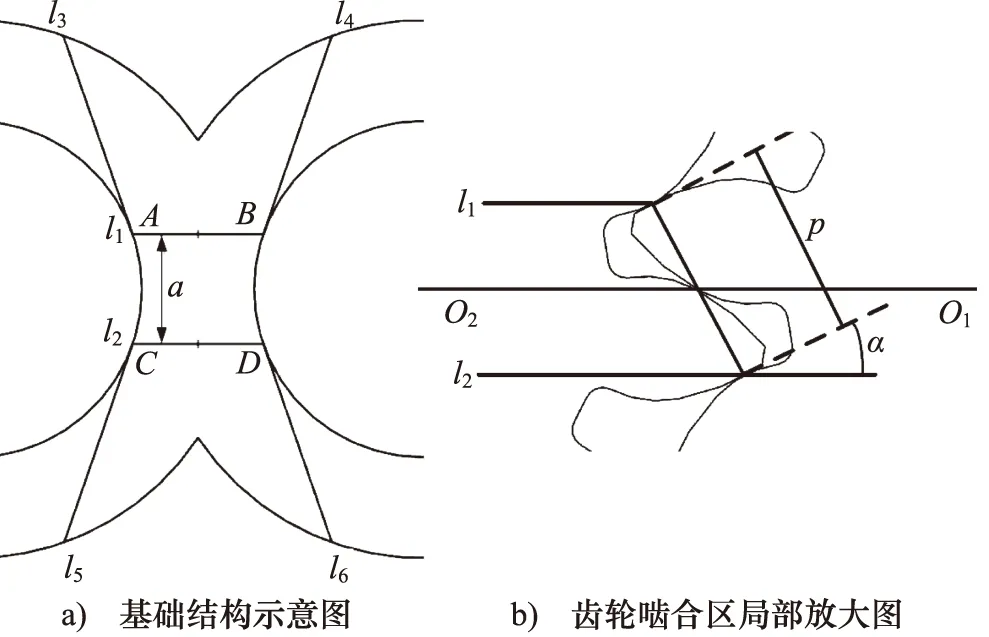

1) 确定卸荷槽基础结构

图2给出了卸荷槽的基础结构。其中,图2a为基础结构示意图,图2b为齿轮啮合局部放大图。为了使困油啮合时,卸荷槽不会引起排油不畅而产生高压冲击或是吸油不畅而产生节流冲击,应使排油区、吸油区的流道尽可能大。

图2 卸荷槽基础结构

图2a中,l1,l2平行对称分布于中心线O1,O2两侧,l3,l4,l5,l6分别为根圆上A,B,C,D四点的切线。图2b所示为卸荷槽基础结构的齿轮啮合局部图。图中,l1与l2距离为a,a为不考虑啮合特征情况下不使进出口油腔连通的最短距离,如下式:

a=pcosα

(1)

式中,p为齿轮基节,p=πmcosα;m为模数;a为压力角。

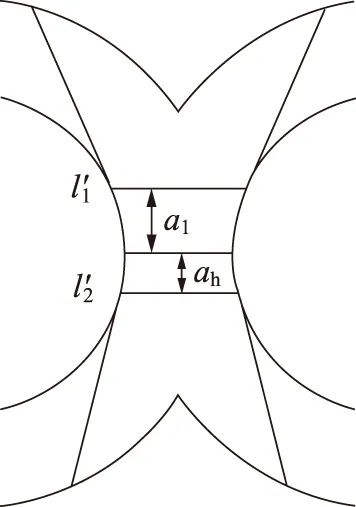

2) 进行基础结构偏置

由于排油区卸荷槽更接近困油压缩区,更大程度上缓解由于压缩产生的瞬时高压;同时,吸油区卸荷槽整体变宽,面积随之增大,更大程度上缓解油液扩张产生的空化气蚀。因此,将卸荷槽的基本结构整体向低压区进行偏置,如图3所示。

图3 卸荷槽基础结构低压区偏置

图3中上偏置距离ah、下偏置距离al的计算依据式(2)计算:

(2)

al=a-ah

(3)

式中,ε为重合度。

3) 计算啮合度

根据渐开线圆柱齿轮的基准齿形,啮合线形成了一条密封线,可能导致进出油腔连通。因此密封线要有一定的宽度。根据齿轮啮合过程中齿轮的运动变化,密封线两侧的单侧宽度应不小于单个齿顶宽,取密封区域为平行四边形(图2b),取宽度即i1与i2的距离为2y。其中,齿顶宽依据式(4)计算:

y=0.5p′-2hatanα=0.5πm-2mtanα

(4)

式中,p′为齿距,p′=πm;ha为齿顶高,ha=m。

此外,i1到中间线的距离x1等于齿轮基圆的2个轮齿间的齿距,依据式(5)计算,如下:

(5)

4) 计算卸荷槽深度

(6)

由式(6)可得:

(7)

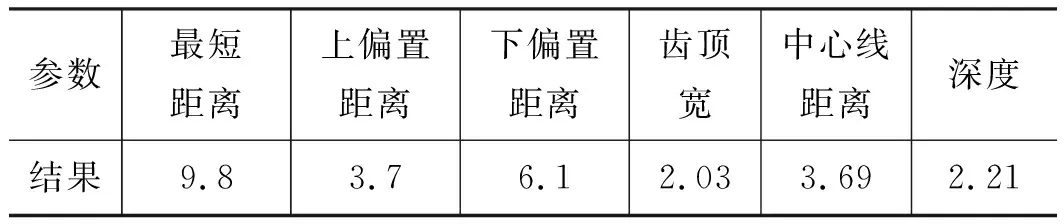

依据表1齿轮参数,通过上述理论公式,进行卸荷槽结构参数计算,计算结果如表2所示。

表2 参数计算方法及结果 mm

4 齿轮泵三维模型及网格模型

4.1 三维模型

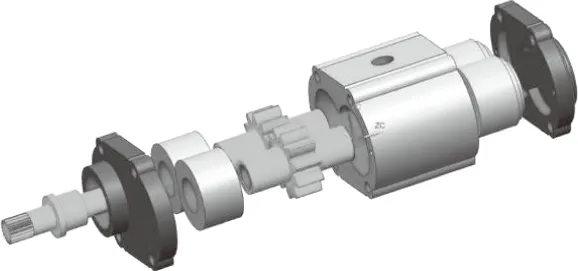

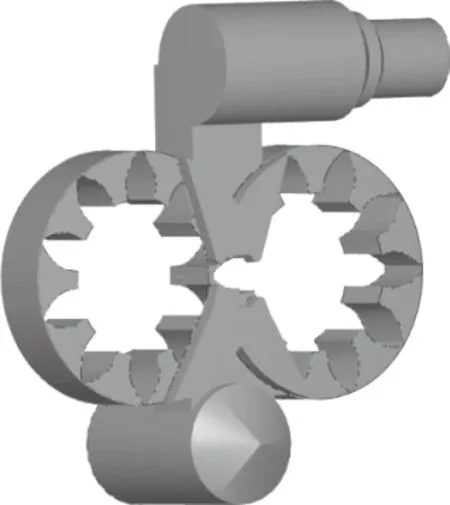

结合上述卸荷槽综合设计的结果,采用UG软件进行齿轮泵的三维模型建模,分别建立齿轮、壳体、侧板的模型,并抽取齿轮泵的计算域模型。齿轮泵三维模型如图4所示[10-11]。此外,引入综合设计的卸荷槽流道,如图5所示。合并计算域,包括进口流道、齿轮流道、出口流道以及卸荷槽流道,如图6所示。

图4 齿轮泵三维模型

图5 综合设计的卸荷槽流道

图6 齿轮泵计算域模型

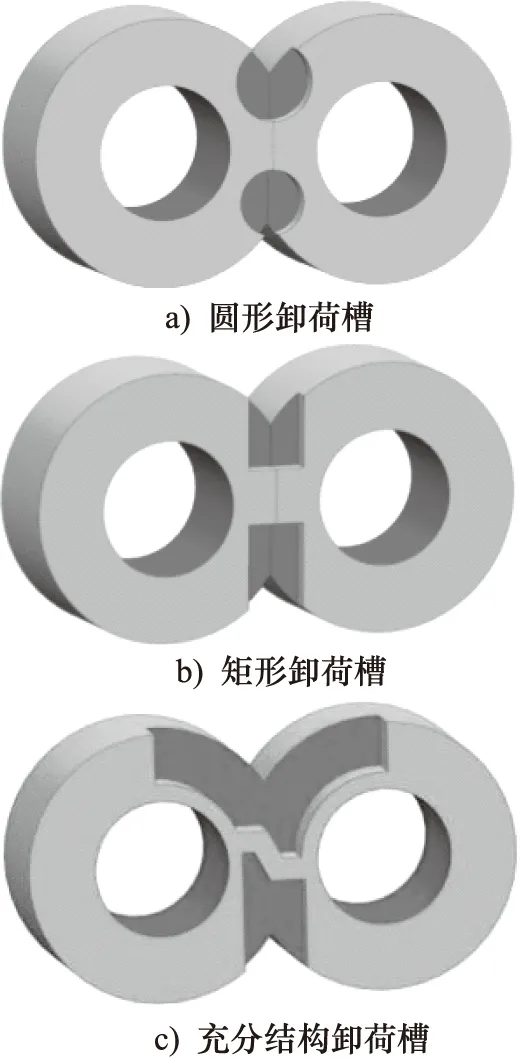

为了更好的体现综合设计的卸荷槽性能,后文将综合设计的卸荷槽与3种常用的典型卸荷槽性能进行对比。因此,给出典型卸荷槽流道,如图7所示。3种典型卸荷槽分别是:圆形卸荷槽(图7a)、矩形卸荷槽(图7b)、充分结构卸荷槽(图7c)。

图7 典型卸荷槽流道

4.2 网格模型及边界条件

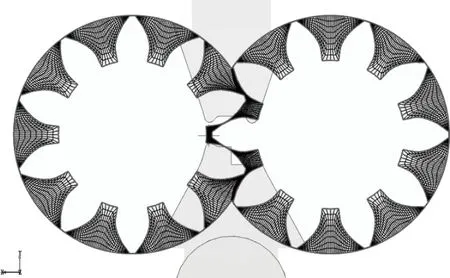

在进行性能仿真分析前,需要对流导域模型进行网格划分。采用Pumplinx中生成功能进行网格模型建模[12]。首先,把齿轮泵计算域模型以stl文件格式导入到Pumplinx软件中,在Pumplinx中检查几何信息并完成几何体尺寸缩放。同样,分割几何体并将几何体分为进口流道、齿轮流道、出口流道和卸荷槽流道4部分,此时每个部分都是完整的壁面封闭形式。其次,采用通用网格划分(General Mesher)面板设置网格的尺寸,给定最小网格尺寸为0.05,对进口流道、出口流道和卸荷槽流道生成笛卡尔网格,如图8所示,网格数为867735。

图8 进口流道、出口流道及卸荷槽流道网格

最后,采用转子网格划分齿轮泵转子网格,该网格为结构性动网格,为了更好地观察齿轮转子处的流动,进行加密处理,因此选定最小网格尺寸为0.03,网格数为601674,如图9所示[13]。

图9 齿轮流道结构网格

完成网格划分后,进行边界条件设计。在湍流模型设置面板设置计算收敛误差为1×10-5,数值差分格式为二阶迎风格式,选择湍流模型为涡粘模型中的标准k-ε两方程模型;同时空化仿真中设置计算收敛误差1×10-5,数值差分格式为二阶迎风格式,选择完全空化模型[14]。设定进口条件为压力条件,出口条件也为压力条件。另外,选择航空燃油RP-3作为内部介质,设定30 ℃时RP-3的密度、运动黏性系数、饱和蒸汽压、液体的体积弹性模量等属性。完成网格划分和边界条件设置后,进行齿轮泵的内流场特性仿真分析。

5 内流场仿真

5.1 综合设计卸荷槽内流场仿真及分析

以齿轮泵额定转速n为8000 r/min,进口压力pin为0.3 MPa为定值,出口压力pout分别为9.1 MPa(工况1),5.7 MPa(工况2),1.8 MPa(工况3)3个工况进行内流场瞬态仿真。图10和图11分别给出了3个出口压力工况下带综合设计卸荷槽的齿轮泵的压力及空化仿真结果。

图10 齿轮泵压力仿真结果

图11 齿轮泵空化仿真结果

图10中可以看到,该型泵出口压力符合设定要求,在各个工况下,压力分布均匀,从进口至出口越来越大。在齿轮流道中,随着齿轮的转动,有一定程度地压力梯度,且沿着圆周方向越来越大。图11中,齿轮泵在3个工况下,进口的相邻齿轮啮合处都存在一定的空化现象,出现了一定程度的气体含量,但范围不大。

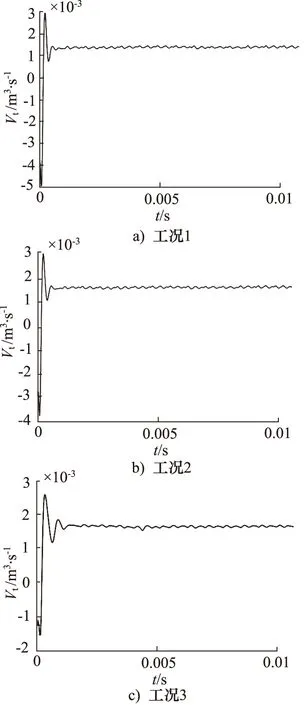

对该型齿轮泵的各个出口工况的数据进行分析,图12为3个工况,随时间t出口瞬时质量流量Vt的变化结果。

图12 出口瞬时流量结果

根据图12所示,可以得到在3个工况下,出口体积瞬时流量分别是0.00136 m3/s (4917.024 L/h),0.00147 m3/s(5300.388 L/h),0.0016 m3/s (5778.720 L/h),即随着出口压力升大,出口流量稍微降低。同时,3个工况下,均出现了一定程度的脉动现象。这符合齿轮泵容积式泵的运动规律。

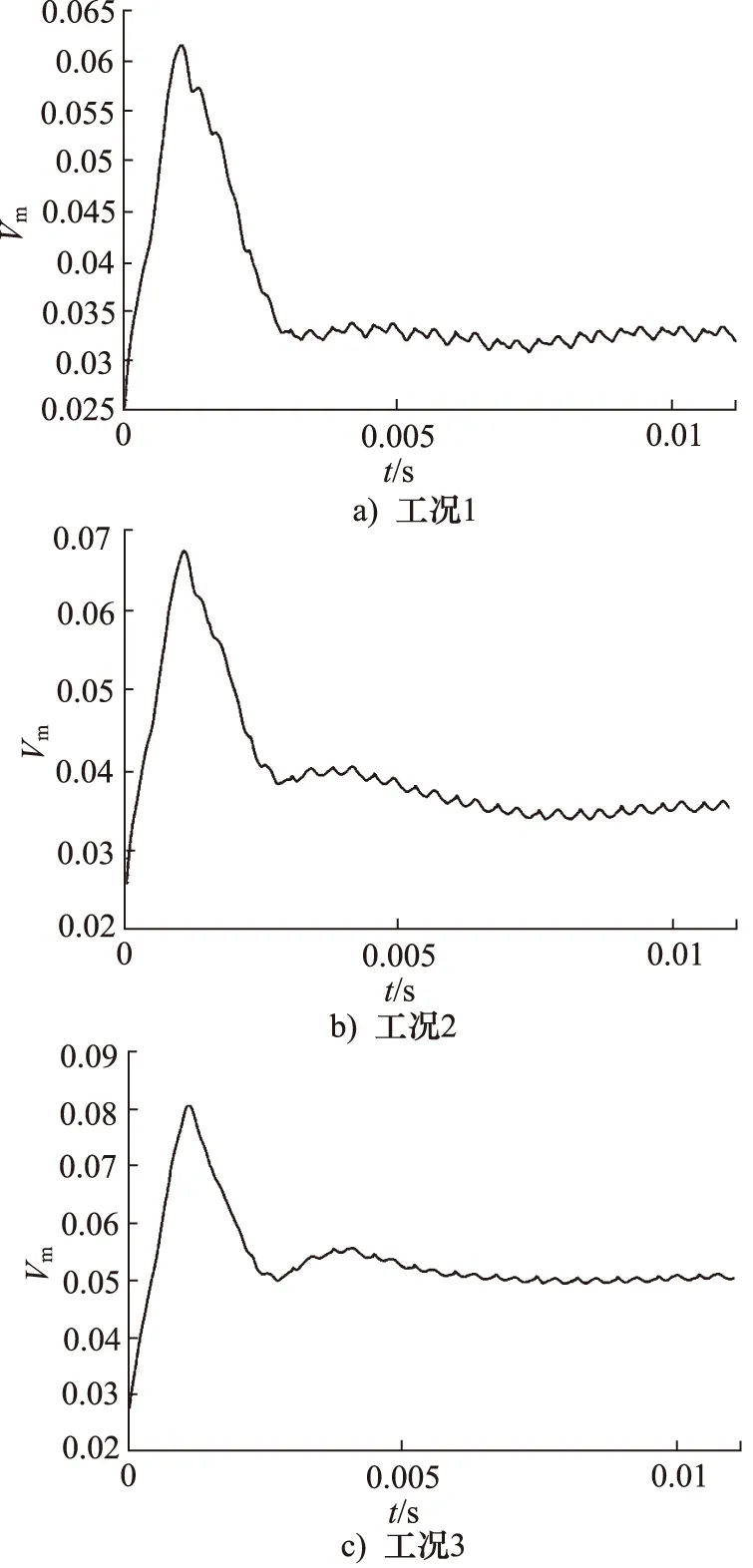

图13和图14分别给出了3个工况随时间t出口压力pout结果和气体体积分数Vm结果。

图13 出口压力脉动结果

根据图13和图14的结果所示,可以得到在3个工况下,困油瞬时高压分别是10.4,7.2,3.6 MPa,脉动不均匀系数分别为0.10450729,0.08778577,0.05216809,齿轮啮合区域的气体体积分数为3.23%,3.52%,5.04%。可以看出,随着出口压力升高,齿轮泵的困油瞬时高压升高,脉动加大。但由于油压升高,空化现象减弱。

图14 气体体积含量结果

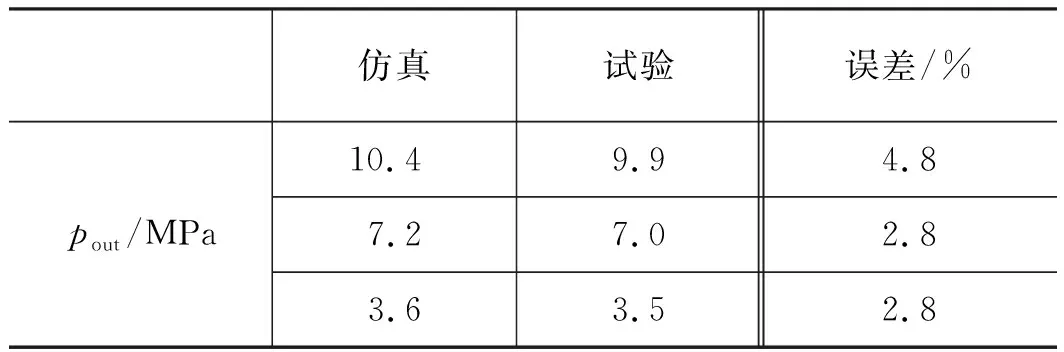

此处给出3个工况下,仿真与试验结果的对比,如表3所示。可以看出,3个工况下出口压力基本一致,误差均在5%以内。表明采用的仿真方法能够实现卸荷槽的性能仿真分析,具有一定的可信性。

表3 仿真与试验对比

5.2 典型卸荷槽结构对比分析

为了更清晰的分析综合设计卸荷槽的性能,分别对常用的3种典型卸荷槽进行仿真,与所设计的卸荷槽性能进行对比。此处仅给出出口压力为9.1 MPa下的对比结果。

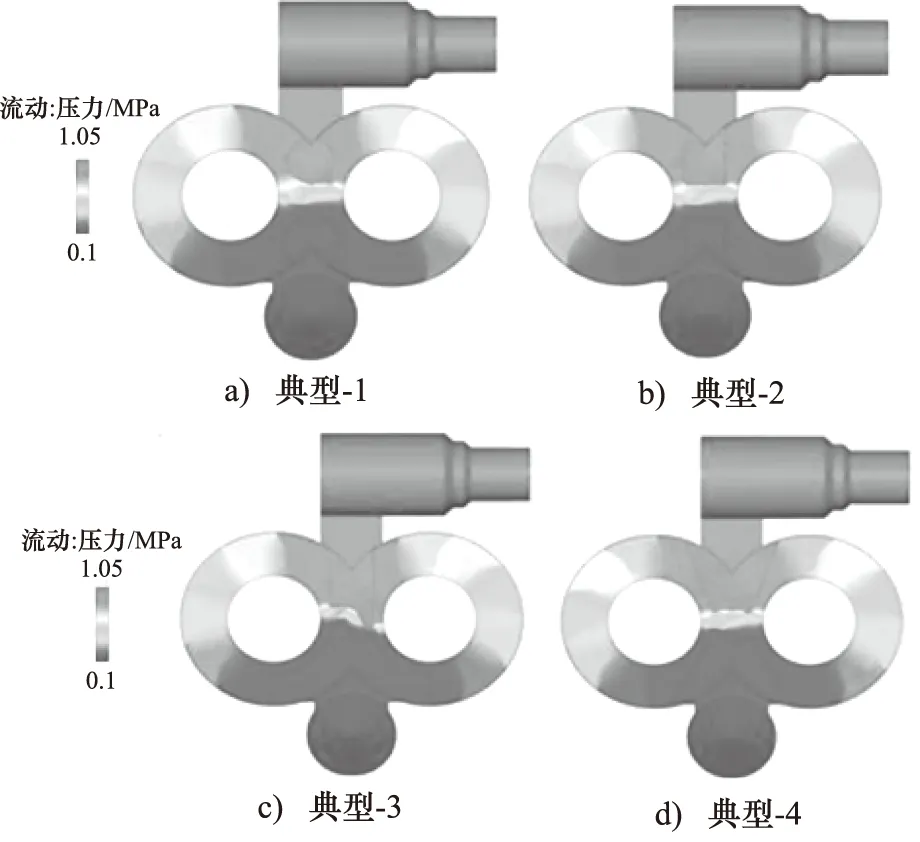

图15所示为综合设计的齿轮泵与其他3种典型结构齿轮泵的压力仿真结果对比。

图15 压力仿真结果对比

图15中可以看到,4种结构的压力分布趋势基本一致,低压区均出现在了进口区齿轮的啮合区域,且沿着齿轮的圆周方向,以一定的压力梯度呈现增压趋势,上述结果均与图10分析结果呼应。然而相比3种典型情况,综合设计的齿轮泵压力梯度分布更为缓和,在卸荷槽底部齿轮啮合区域中,综合设计结构的卸荷槽可以更加有效地缓解困油压力。

图16所示为综合设计的齿轮泵与其他3种典型结构齿轮泵的空化仿真结果对比。

图16 空化仿真结果对比

图16中可以看到,4种结构的空化发生位置基本趋势较为一致,均出现在了进口相邻两齿轮的啮合处。然而,相比典型3种情况,综合设计的齿轮泵空化发生面积较小,程度更为缓和。因此,在卸荷槽底部齿轮啮合区域中,综合设计结构的卸荷槽可以更加有效地缓解困油压力。

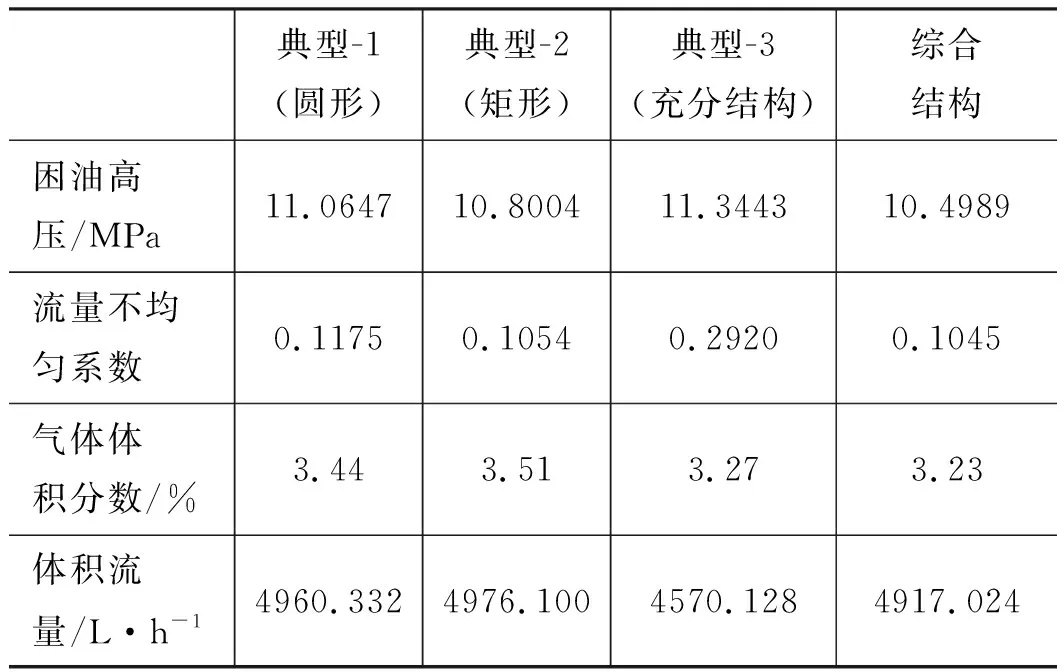

根据上节仿真云图,具体分析仿真数据。同样以转速为8000 r/min,进口压力为0.3 MPa,出口压力为9.1 MPa工况为例。表4所示为该工况下几种卸荷槽的仿真数据。

表4 仿真数据

从表4仿真结果来看,典型-1圆形卸荷槽对缓解空化情况较好,但对缓解困油压力较差;典型-2矩形卸荷槽对缓解困油压力较好,但对缓解空化情况最差;典型-3充分结构卸荷槽对缓解空化情况最好,但对缓解困油压力最差;综合结构的卸荷槽对缓解困油压力最好,对缓解空化情况较好,与充分结构卸荷槽相似。因此,总的来说,综合设计下的卸荷槽整体性能更有优势。

6 结论

为了改善齿轮泵的困油问题,提出了一种齿轮泵卸荷槽的综合设计方法。并基于计算机内流场数值模拟技术,对所设计的卸荷槽进行了内流场特性仿真分析研究,与几种典型卸荷槽进行了对比,分析了所设计卸荷槽的性能。主要得到了以下结论:

(1) 在该型齿轮泵的基础结构基础上,对卸荷槽进行了综合设计,给出了具体的设计方法和设计结果;

(2) 完成了齿轮泵的三维模型建模及网格划分。对综合设计卸荷槽进行了内流场模拟仿真分析。结果表明,仿真结果与试验结果基本一致,出口压力误差均在5%以内。采用的仿真方法能够有效实现内流场仿真分析。其次,装配所设计的卸荷槽后,齿轮泵的压力分布趋势平稳,符合齿轮泵的流动规律;

(3) 对比了几种典型卸荷槽结构下的齿轮泵内流场性能并预测了结果。结果表明:相比其他3种典型卸荷槽结构,综合设计结构的卸荷槽可以有效地缓解齿轮泵啮合区域的困油压力,并减小齿轮泵的流量脉动,从而有效的改善齿轮泵的困油现象。

所得出的结论对实现高性能齿轮泵的研制具有一定的工程实践意义。