微滴制备及其均一性检测

2020-09-15雷永平王同举符寒光

袁 涛,雷永平,王同举,林 健,符寒光

(北京工业大学材料科学与工程学院,北京 100124)

0 引言

微滴喷射是一种通过产生均一μm级液滴,实现微量流体精确分配的技术。该技术具有工艺流程简单、可控制精度高的优点,在生物和化学化工等相关领域具有广泛的应用前景。因此,研究均一微滴的制备具有一定的实际意义[1-2]。当前,均一微滴制备技术主要包括按需喷射技术和连续喷射技术[3-5]。按需喷射技术是通过在喷嘴上方施加脉冲压力以实现微滴的按需制备,一个脉冲对应一个微滴,脉冲压力消失,微滴制备停止,按需技术制备微滴的可控性好,但其形成频率较低。连续式微滴喷射技术是在恒定气压的作用下,从喷嘴处喷射而出形成射流液柱,当纵向微扰动传递到射流液柱表面时,可控制射流液柱尖端断裂形成均一微滴,相比于按需喷射技术,连续式微滴喷射技术可在高频条件下制备均一微滴。恒定气压和稳定的扰动是射流断裂形成均一微滴的主要因素。在射流液体自由表面施加恒定气压容易实现,因此在射流液柱上方施加稳定的扰动成为制备均一微滴的关键因素。

目前,产生扰动的方式主要包括压电模式和磁流体扰动模式。相比于压电模式,磁流体扰动更容易控制。雷永平[6-7]课题组利用磁流体扰动模式实现了均一微滴的射流制备,目前已经研究了扰动频率和气压对其微滴形成过程的影响,但缺乏一种有效的检测手段对微滴均一性进行快速检测。因此,本文利用磁流体扰动模式,实现了在喷嘴孔径为0.33 mm、气压为0.7 kPa,扰动频率分别为600、800、900 Hz条件下均一微滴的制备,同时采用高速摄影机获取微滴下落过程的数字图像,通过MATLAB图像处理技术创建微滴检测系统,利用体积与微滴直径之间的关系,计算出微滴的平均直径,可为图像处理的计算结果提供一种有效的比例尺,从而实现微滴的直径、球形度及相应的平均值、方差的计算。

1 均一微滴制备

1.1 实验装置与材料

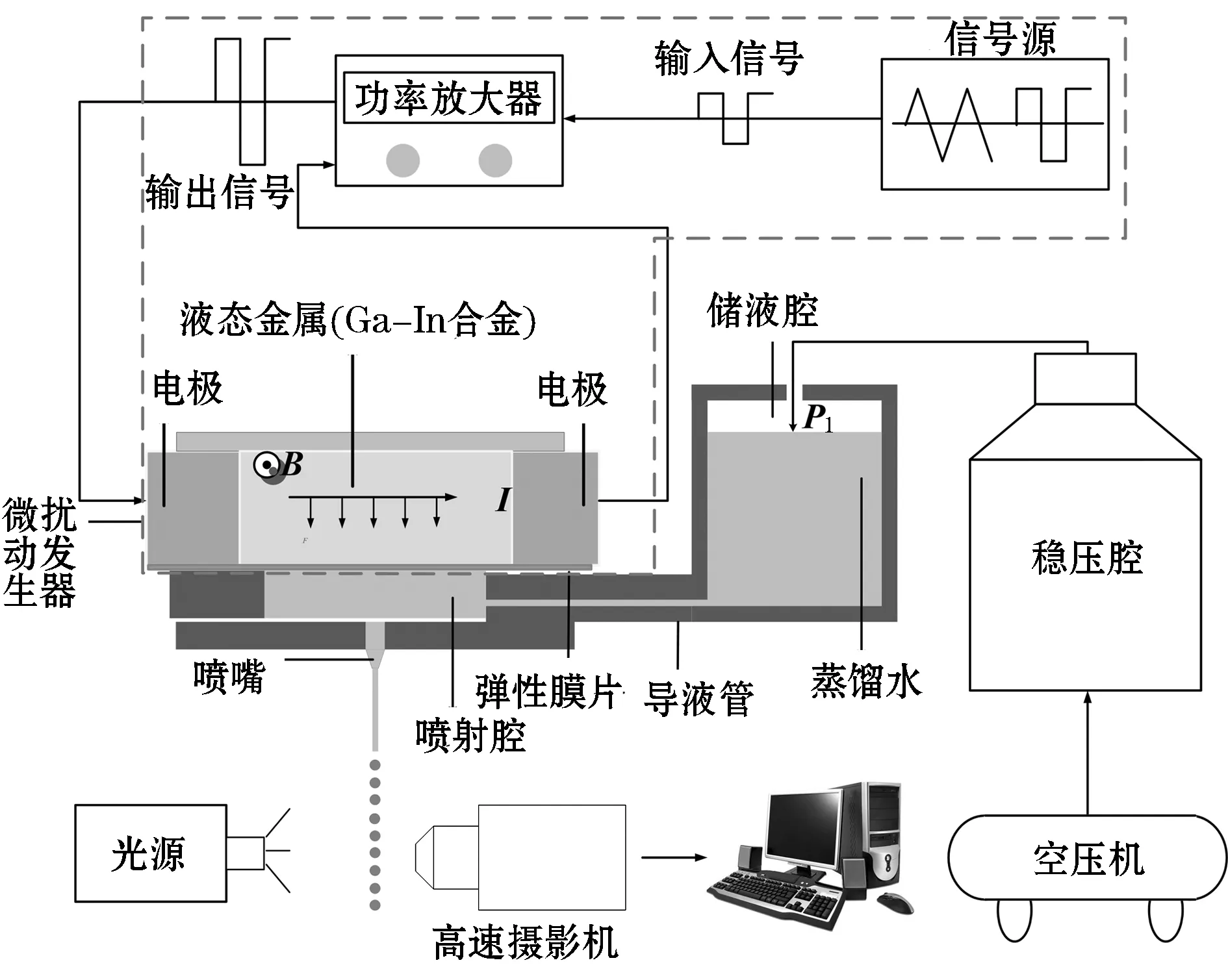

本研究采用自制实验装置(如图1所示)。该装置主要由微扰动发生器、气控系统、弹性膜片和储液腔组成。储液腔用于储存待喷射蒸馏水。稳压腔和空气压缩机组成气体控制系统。当气控系统产生的恒定气压作用在储液腔体内自由液体的表面,迫使蒸馏水充满喷射腔,同时从喷嘴处射流而出形成射流液柱。微扰动发生器主要由液态金属(Ga-In合金)、电极、永磁铁、信号源和功率放大器组成。两块平行放置的永磁铁之间产生均一的磁场。信号源产生的电信号通过功率放大器放大后可产生电流幅值为40 A的可调频脉冲电流。当该脉冲电信号流经液态金属时,可变电信号与处于恒定磁场的液态金属相互作用产生脉冲电磁力,该脉冲电磁力作为扰动波通过弹性膜片传递到射流液柱上,从而控制微滴的断裂。弹性膜片具有隔绝液态金属和待喷射水溶液的作用,同时还可以把在液态金属中产生的脉冲信号传递到射流液柱上。液态金属为镓铟合金,其物理性能参数如表1所示。实验选取的喷射材料为蒸馏水。

图1 实验装置示意图

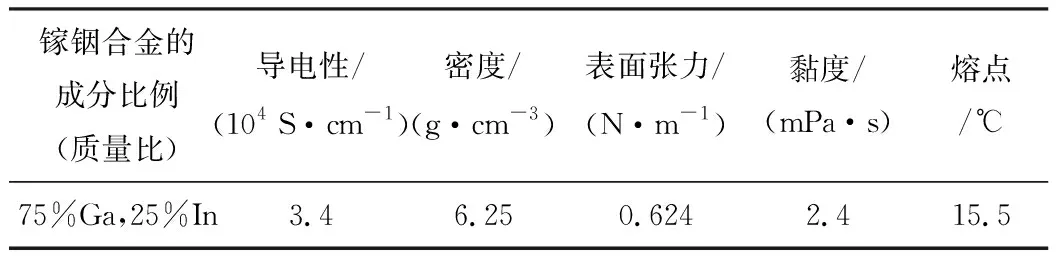

表1 Ga-In合金物理性能[8-11]

1.2 微滴平均直径测量

微滴平均直径的计算原理如图2所示。在均一微滴制备过程中,单位时间内波长的个数等于微滴形成数,计算过程可用式(1)~式(3)表示:

fV0t=V

(1)

(2)

图2 微滴体积测量示意图

式中:f为扰动频率,Hz;D为微滴形成的平均直径,mm;V0为单个微滴形成时的平均体积,mm3;t为时间,s。

将式(2)带入式(1)可以得到计算微滴平均直径的表达式(3):

(3)

1.3 微滴检测系统的设计

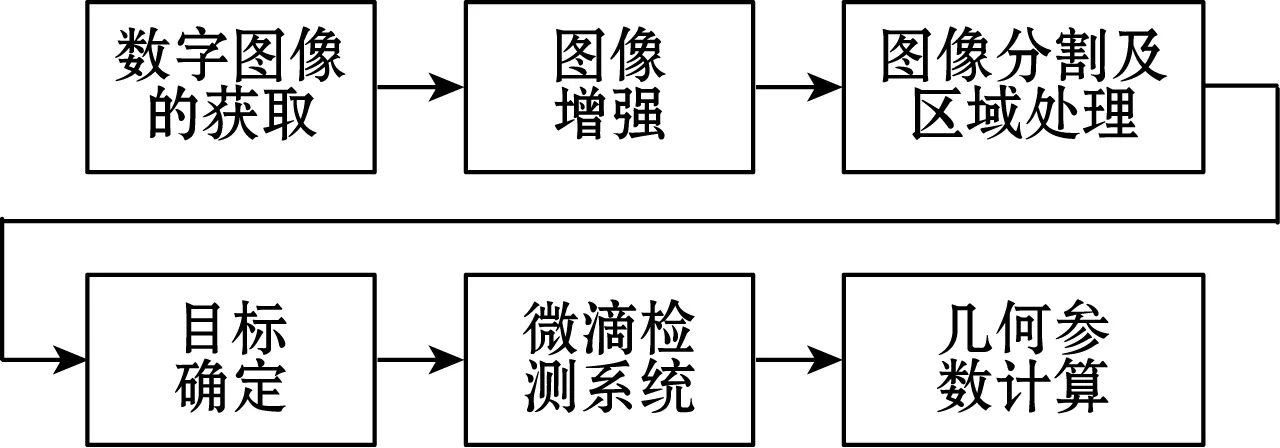

本文基于MATLAB数字图像处理技术,设计了微滴检测系统,软件的设计流程如图3所示。通过数字图像获取、增强、分割和区域处理等步骤后可以实现对微滴直径和球形度的计算[12-13]。

图3 软件的设计流程

1.4 微滴检测系统的实现

在经过图像增强、分割、区域处理后可获得较清晰的二值化图像,由于二值化图像与最终微滴球目标确定相关,直接影响直径和球形度的计算,因此获取精确的二值化图像成为关键,其中图像分割步骤是影响二值化图像结果的主要因素,该步骤的目的是将图像中的目标与背景分离,如式(4)所示:

(4)

式中:f(x,y)为待处理图像;g(x,y)为分割处理后的图像;T为分割目标与背景的阈值。

由于拍摄过程中光源以及电源的存在,使得拍摄的微滴下落过程图像中有许多噪声,且获取的不同图像亮度存在差异,大津法求解阈值对处理存在噪声和不同亮度的图像效果较理想[14]。所以本文采用大津法求解阈值T,该方法是以图像的灰度直方图为依据,利用图像的灰度特性将整个图像分为目标和背景2个部分,当分割阈值为最佳值,两部分之间的差距最明显。在MATLAB算法中目标与背景的类间方差是衡量两者差距的标准,目标与背景的类间方差越大,图像中目标和背景的差别就越明显,此时目标错分为背景或背景错分为目标的概率就会减小,因此当所取阈值的分割使得目标与背景的类间方差最大时,背景与目标被错分的概率最小,图像分割最准确。最大类间方差的计算如式(5)所示,其中u为区域的平均灰度,θ为区域的面积比。

(5)

1.4.1 几何参数的计算

物体标记是对二值化后图像中的每个目标物进行标记,以达到对每个目标物区分的目的,为后续微滴球几何参数测量提供目标区域和轮廓。物体标记常见方法有四连通标记法和八连通标记法,八连通标记法大多用于形状不规则的物体标记,而均一微滴的几何形状为球形,所以采用四连通对微滴进行标记。在MATLAB中通过命令[B,L]=bwboundaries(bw,noholes)实现物体标记,B为数字图像经标记处理后的矩阵,L为标记物体的编号。

微滴面积的计算是通过确定图像内每个微滴的位置和区域并统计微滴区域内像素点的个数来完成的,在MATLAB中通过stats=regionprops(L,Area,Centroid)命令可以确定微滴的质心和区域,再通过area=stats(k).Area命令计算出微滴区域的面积,最后通过面积公式S=πD2/4计算每个微滴直径的像素值,并结合公式法计算的平均直径确定像素点比例尺,最后得出每个微滴的实际直径。

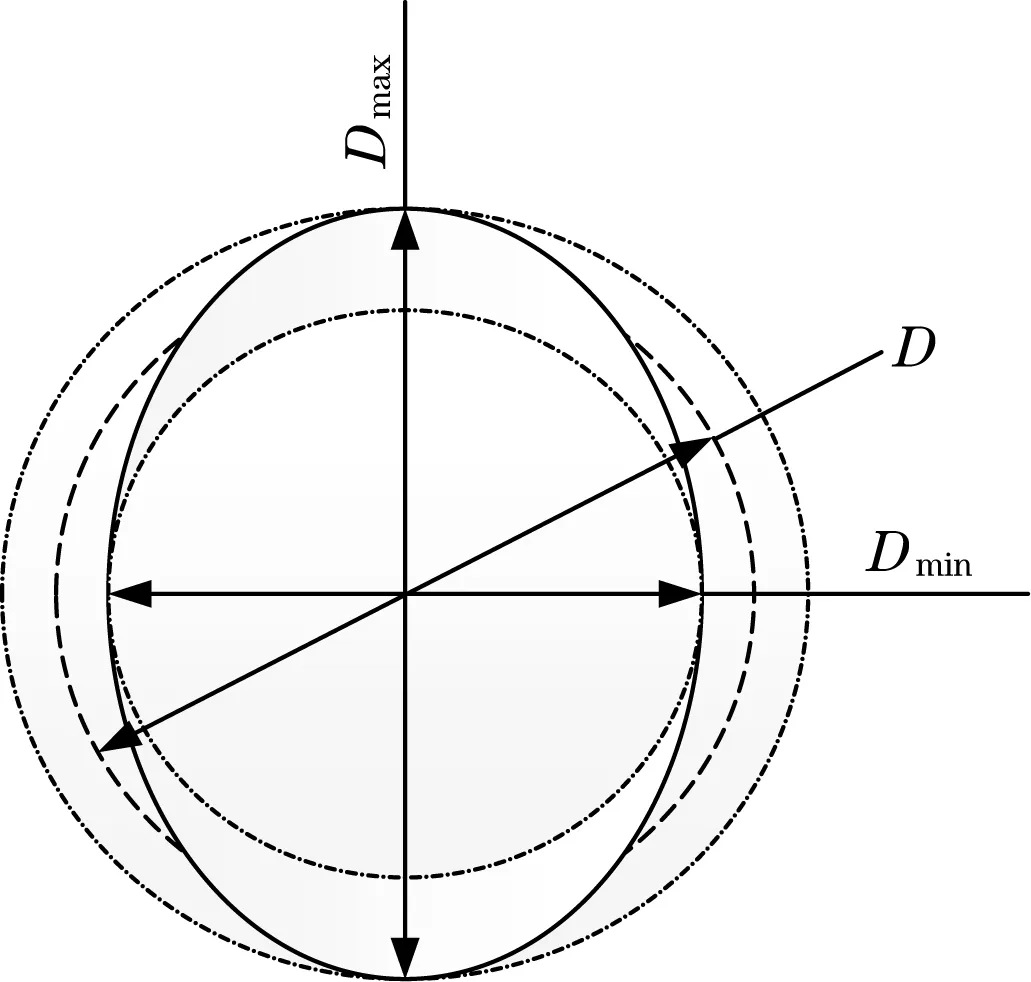

均一微滴的球形度是衡量微滴质量的一个重要指标,如图4所示,其计算公式如式(6)所示。

e=(Dmax-Dmin)/D

(6)

式中:e为球形度;Dmax和Dmin分别为微滴轴长的极大值和极小值,mm;D为通过面积公式计算出的微滴直径,mm。

图4 微滴球形度

1.4.2 基于GUI界面设计的微滴检测系统

GUI界面的制作包括界面设计及功能实现[15],一般步骤为:分析界面功能、明确设计任务、添加用户界面需要的组件、设置各组件的属性、编写回调函数和调试。本文制作的微滴检测系统界面能够实现的功能主要有:打开文件、保存文件、二值化、球形度、直径分布直方图、球形度分布直方图、平均直径、直径方差和球形度方差。

2 试验结果及分析

2.1 试验结果

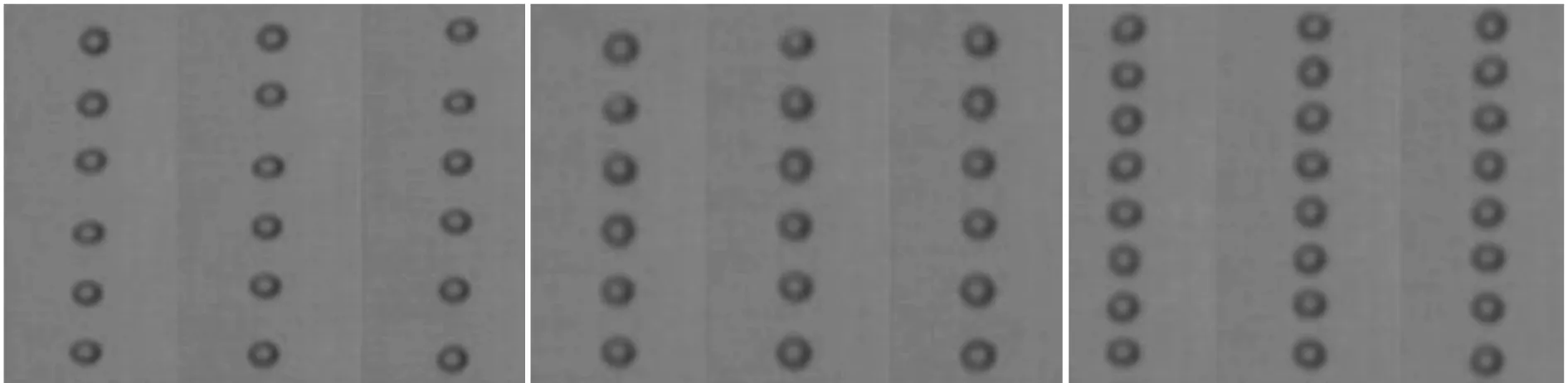

通过上述微滴制备实验可获得喷嘴孔径为0.33 mm、气压为0.7 kPa,扰动频率分别为600、800、900 Hz条件时微滴下落过程的图像,如图5所示,并利用式(3)计算得出其对应的平均直径分别为0.603、0.582、0.571 mm。利用微滴检测系统对微滴下落过程的图像进行处理并计算相应的几何参数,其中600 Hz-0.33 mm-0.7 kPa条件下微滴下落过程中图像的处理过程及几何参数计算结果如图6所示。

(a)600 Hz (b)800 Hz (c)900 Hz图5 孔径0.33 mm、气压0.7 kPa条件下不同扰动频率时微滴下落过程

图6 600 Hz-0.33 mm-0.7 kPa微滴检测系统操作结果

2.2 误差分析

2.2.1 直径误差分析

利用射流方式制备的微滴大小与喷嘴孔径尺寸相关,根据平均直径计算公式可得600 Hz-0.33 mm-0.7 kPa条件下微滴球的直径为0.603 mm,采用微滴检测系统计算该条件下微滴的平均直径像素值为23.65,从而确定每个像素点的比例尺为0.025 5 mm,继续采用微滴检测系统计算出800 Hz-0.33 mm-0.7 kPa和900 Hz-0.33 mm-0.7 kPa条件下微滴的像素值分别为22.56和21.84,并结合比例尺计算出两种条件下微滴的平均直径分别为0.575 mm和0.557 mm,而800 Hz-0.33 mm-0.7 kPa和900 Hz-0.33 mm-0.7 kPa条件下利用平均直径公式可得微滴直径分别为0.582 mm和0.571 mm,所以在800 Hz-0.33 mm-0.7 kPa和900 Hz-0.33 mm-0.7 kPa条件下平均直径计算误差分别为1.2%和2.5%。

2.2.2 球形度误差分析

球形度是影响微滴球表面缺陷的重要参数,而微滴检测系统计算球形度的误差无法直接计算,依据球形度计算公式可知,球形度的计算误差受Dmax、Dmin、D的计算误差影响,所以球形度的计算误差是由Dmax、Dmin、D的计算误差传递而来的。传递过程见式(7)~式(10),传递结果如式(11)所示。

(7)

令

u=Dmax-Dmin,v=D

(8)

则

(9)

(10)

(11)

式中:σe为球形度误差;σDmax、σDmin分别为微滴球轴长的极大、极小值的测量误差;σD为通过面积测量的直径误差。

由于σDmax、σDmin和σD是由于微滴检测软件在图像处理过程中二值化以及边缘检测方法引起的,所以这些误差是由于系统测量方法引起的尺寸误差,因而可以近似相等[13],即σDmax=σDmin=σD,又由于Dmax-Dmin≈0,因此利用式(11)可以得出σe:

(12)

微滴球的直径在0.6 mm左右,故取D为0.6 mm。通过以上分析可知:直径的测量误差最大为2.5%,进一步计算可得球形度的最大测量误差为5.89%。

2.2.3 微滴均一性的验证

微滴的均一性表示微滴球下落过程中其形状的变化,而微滴球直径的变异系数和球形度的标准差可以分别表示微滴的大小和形状在下落过程中的离散程度,因此可以利用微滴下落过程中直径的变异系数和球形度的标准差实现微滴的均一性验证。利用微滴检测系统处理600 Hz-0.33 mm-0.7 kPa、800 Hz-0.33 mm-0.7 kPa和900 Hz-0.33 mm-0.7 kPa条件下微滴下落过程的数字图像,计算3种条件下各个微滴球形度、直径的平均值和方差值,依据式(13)可以计算出3种条件下直径的变异系数。

(13)

式中:σ为变量的标准差;d为变量的平均值。

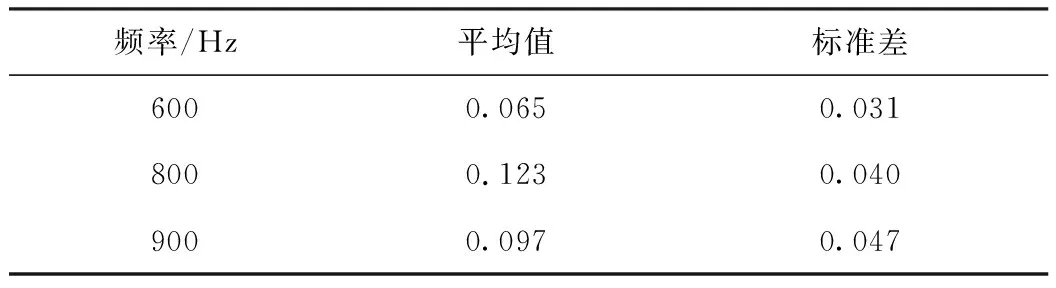

表2为3种条件下直径的标准差、平均值和变异系数,从表2可以知道微滴球下落过程中直径的标准差小于0.05 mm、变异系数小于0.05,说明微滴下落过程中微滴的直径变化较小。

表2 孔径0.33 mm、气压0.7 kPa条件下不同扰动频率时微滴直径的平均值、标准差及变异系数

表3为3种条件下球形度的标准差和平均值,下落过程中微滴的球形度的平均值小于0.13,即极大轴长与极小轴长的差远小于按照面积计算的直径,说明微滴近似为球形,同时下落过程中微滴的球形度标准差小于0.05,所以下落过程中微滴的形状均近似为球形且变化较小。因此,利用电磁力扰动技术射流制备微滴的均一性较好。

表3 孔径0.33 mm、气压0.7 kPa条件下不同扰动频率时微滴球形度的平均值及标准差

3 结束语

(1)在喷嘴孔径为0.33 mm、气压为0.7 kPa,扰动频率分别为600、800、900 Hz条件下,可以实现均一微滴的制备。

(2)利用MATLAB软件制作的微滴检测系统具有友好且便于操作的特点,可以准确地批量测量微滴的直径、球形度及相应的方差,计算结果显示直径和球形度的最大误差分别为2.5%和5.89%。

(3)通过微滴检测系统的计算结果表明:电磁力扰动技术射流制备的微滴均一性较好。