基于Elman神经网络的固相质量流量测量

2020-09-15张怡,刘洋

张 怡,刘 洋

(华北理工大学电气工程学院,河北唐山 063210)

0 引言

随着工业发展和现代科技制造业水平的逐步提高[1],气力输送煤粉技术在新能源、冶金、化工、材料等的应用广泛[2]。

气固两相流中的固相质量流量是气固两相流检测实验数据的重要参数之一[3]。近年来,科研工作者研究出了很多方法,如压差法、静电式法、滑移比法、超声波法、光学法等[4]。由于在气力输送煤粉流动过程中经常受到外部复杂化因素的干扰,因此需研究出一种高效率、适用范围广且低成本的固相质量流量方法[5]。

弯管流量计相对于其他的流量传感器具有安全可靠、适用范围广等优点,因此其用在气固两相流中测量固相质量流量的可靠性很高,但由于多相流在流动过程中受到其外部因素的影响很多,如管壁内外之间的压差、流量系数和气固混和体的密度都存在很复杂的非线性关系,导致了测量精度难以进一步的提升。随着现代科技水平的快速发展,人工神经网络作为交叉领域,可以很好地解决多相流测量存在非线性因素干扰的问题[6]。

文中介绍了一种基于Elman神经网络双弯管法的煤粉质量流量的测量方法,将实验数据通过建立的Elman神经网络训练得出其估算值,仿真得出的数据与实际值吻合度高,提高了精度范围。

1 双弯管法内容简介

1.1 双弯管法测量原理

弯管流量计的结构图如图1所示。双弯管法测量气力输送煤粉中煤粉的质量流量的原理是把两个规格一样的弯管流量计串联,其中一个安放在空气流经的位置,另一个安放在煤粉和空气组成的混合物流体的位置[7]。

图1 弯管流量计结构图

根据强制旋流理论[8]:由气力输送的煤粉在流经弯管处时,由于此时管壁外的压力不一致和来自管壁外侧的向心力,使其被迫做圆周运动,其标准流量计的流量计算公式为

(1)

式中:q为流体的体积流量,m3/s;R为双弯管的曲率半径,m;D为弯管的直径,m;ρ为流体密度,kg/m3;Δp为弯管45°方向压差,Pa。

流体的固相质量流量:

qms=q·ρs

式中ρs为固体密度,kg/m3。

1.2 模型建立

对模型做出以下假设:

(1)认为气固两相流中的气相和固相在弯管内流动过程是均匀流动的,彼此之间没有滑移比;

(2)实验过程中两个弯管流量计的弯径比是一样的,并且不考虑两相流体在弯管内流动时对弯管产生的磨蚀现象[9];

(3)认为弯管流量系数为常数。

标准的煤粉气体混合物中的空气质量流量qmg为

(2)

式中:Δp1为空气流经第1个弯管时产生的内外壁压差,Pa;A为弯管截面积,m2;ρg为空气密度,kg/m3;αg为空气流量系数。

将气固混合物看作单相流体,则气固混合物的质量流量为

(3)

式中:qm为空气和煤粉混合物的质量流量,kg/s;qmg为空气的质量流量,kg/s;α为空气和煤粉混合的流量系数;Δp2为空气和煤粉混合物流经第2个弯管时产生的内外壁压差,Pa。

气力输送煤粉中煤粉的质量流量可以通过式(1)和式(2)计算得到。由于空气和煤粉混合物中的混合密度ρ受到很多方面因素的影响,很难测量得到精确度很高的数值,所以对上述的模型进行优化,气固混合物的密度可表示为

(4)

将其带入到式(2)推导可得新的固相质量流量表达式为

(5)

由式(5)可知,新的数学模型中煤粉质量流量取值受到Δp1和Δp2两者的直接影响,即记录出空气与煤粉的混合物分别流经两个弯管处产生的内外壁压差就可以计算得到空气与煤粉混合物中的煤粉质量流量。

由于在实际工业流程中存在复杂性和随机性因素的干扰,导致其得到的理论数学模型与实际数学模型之间存在误差,在这里引入一个矫正系数β使理论计算得到的数学模型更加接近实际的数学模型,进一步的提高准确率。

qmr=βqms

(6)

1.3 实验装置与步骤

1.3.1 实验装置

如图2所示,整个实验平台的核心部分是由两个规格相同且弯径比为1.5,量程最大为6 kPa的弯管流量计组成的双弯管。为了保证整个实验平台的封闭性和气闭性的良好,提高测量精度,采用焊接式将各个部位连接起来并在外围涂上密封胶进行深层次的密封,防止管壁外的空气流动造成整个实验测量的数据误差较大。实验中的空气源动力由离心通风机提供,通过调节调节阀的位置使煤粉在给粉机中均匀给粉。最后,空气和煤粉组成的气固两相混合物由布袋除尘器进行分离,分离后得到的煤粉颗粒被搁置在粉料回收舱。

图2 实验装置平面示意图

1.3.2 实验步骤

(1)对实验中的粉尘及其他的颗粒物进行适当的清除,然后在保证整个实验过程中其他颗粒物对整个实验过程影响不大的前提下,开启离心通风机;

(2)检查实验当中的封闭性、传感器和温度计等元件是否正常工作;

(3)调节挡风板中的调节阀,使风量平稳进入实验装置,记录两次流体流经两处弯管时各个外壁与内壁之间的压力差。

2 人工神经网络的应用

2.1 神经网络的软测量模型

软测量是一种估算物理数值的在线计算方法,该方法的核心思路是依靠影响估算值的辅助变量进行在线计算,适用范围广且估算后得到的数值精确度高[10]。随着工业规模的逐步扩大,很多实际操作中在测量其相关的数值时都存在影响其测量精度的非线性因素,而人工神经网络能对此问题进行针对性的处理。Matlab是能为数据处理进行在线仿真和计算的软件,利用其神经网络工具箱可以有效地解决工业中存在的很多非线性问题[11]。

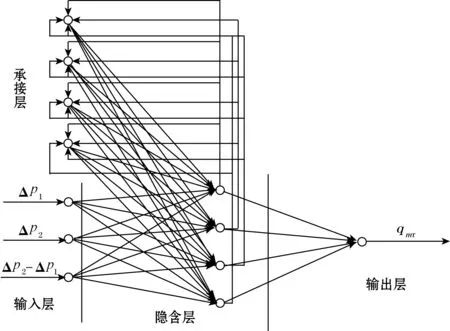

分析上述的数学模型可以看出,除矫正系数β外,其余参数都可以通过实验仪器精确测量得到。在先前得到的煤粉颗粒质量流量新的计算模型中,可以确定煤粉质量流量qmg与实验装置中流体经过两次弯管时产生的内外壁压差Δp1和Δp2之间存在复杂的非线性关系。在此,建立一个3层Elman神经网络,解决了弯管流量计中的复杂计算问题。其网络结构示意图如图3所示。

图3 Elman神经网络示意图

Elman神经网络的计算公式:

x(k)=f(wI1xc(k)+wI2x(k-1))

(7)

xc(k)=αxc(k-1)+x(k-1)

(8)

y(k)=g(wI3x(k))

(9)

式中:wI1为隐含层与承接层的权值;wI2为输入层与隐含层的权值;wI3为隐含层和输出层的连接权值;xc(k)为输入层输入;x(k)为隐含层输入;y(k)为输出层输出;α为反馈增益因子。

学习方法采用梯度下降法,激励函数f(x)为sigmoid,公式如下:

(10)

Elman神经网络的算法流程图如图4所示。

图4 Elman神经网络的算法流程示意图

2.2 神经网络的软测量模型

利用气力输送煤粉装置作为实验平台并提取了30组实验数据,其中前25组用于训练样本,后5组用于在线证明并给出了后5组经Elman在线估算后得到的估算值与实验真实数据之间的相对误差。

图5为实验装置中气力输送煤粉经1 000次训练后基本趋于平稳,基本接近了预期值。

图5 Elman神经网络训练结果

图6是经Elman训练后得到的前20组神经网络估算值与真实值之间的对比,从图中可以看出,只有第6组中的真实值与估算值的距离较远,其余组的两组数值基本吻合,反映了用该方法训练得到的准确度很高。

图6 前25组实验数据和网络训练结果的对比图

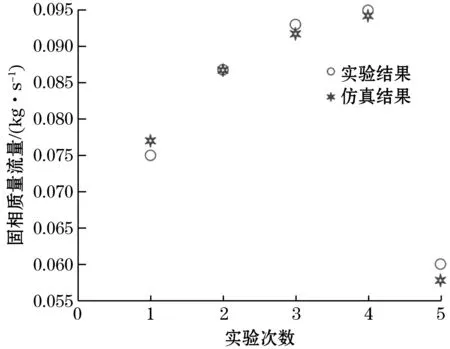

图7是气力输送煤粉装置后5组的煤粉估算值与真实值之间的偏离度,可以看出经过Elman神经网络处理后的煤粉颗粒估算值与煤粉颗粒的真实值基本吻合。

图7 后5组实验数据和网络训练结果的对比图

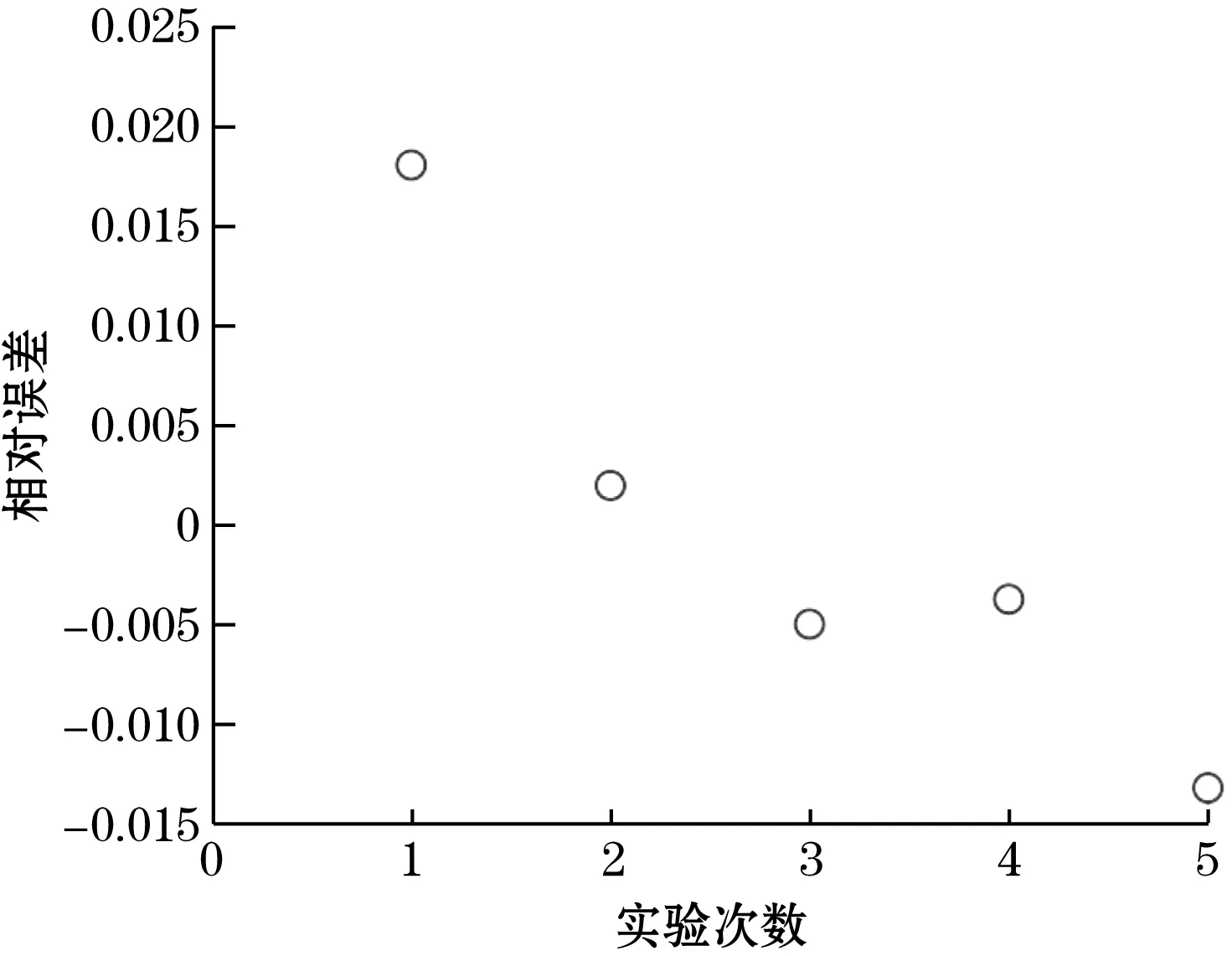

图8是后5组煤粉颗粒经Elman神经网络仿真结果与真实值之间的相对误差,可以看出其5组中的相对误差在0~2%之间,反映了用于Elman神经网络训练得出的煤粉颗粒物对比其真实数值的精确度很高。

图8 后5组仿真结果与真实值之间的相对误差

3 误差分析

气力输送煤粉的实验装置过程中存在多变性、突变性等不确定因素,所以在建立数学模型时提出了一定的假设条件,在假设条件下建立的数学模型和实际模型之间会存在着误差;另外实验中的系统老化,弯管流量计的精度下降等都会引起实验的误差。

4 结束语

在利用双弯管法测量气力输送煤粉当中的煤粉质量流量的基础上,加入了以往当中忽略的空气体积成分。建立了加入空气体积因素的煤粉颗粒质量流量的新数学模型(公式(5))且针对实验过程中存在的非线性因素,利用Elman神经网络去训练得出的煤粉颗粒流量的估算值与真实值之间的最大相对误差不超过2%,为气力输送煤粉过程中测量煤粉颗粒的质量流量提供了有效的方法。