智能仓储实训系统的设计与货位优化算法应用研究

2020-09-15刘倚玮赵章荣LIUYiweiYANGJiaDINGWuZHAOZhangrong

刘倚玮,杨 嘉,丁 武,赵章荣 LIU Yiwei, YANG Jia, DING Wu, ZHAO Zhangrong

(1. 北京物资学院 物流学院,北京101100;2. 燕山大学 电气工程学院,河北 秦皇岛 066004)

(1 School of Logistics, Beijing Wuzi University, Beijing 101100, China; 2. School of Electrical Engineering, Yanshan University,Qinhuangdao 066004, China)

0 引 言

智能仓储是在不直接进行人工参与的情况下,能够全自动进行存储和提取物料[1]。智能仓储实训系统以教学为主要目的,实验对象是仓储物流系统,综合运用各项知识,例如电机驱动控制技术、PLC 编程技术、上位机监控组态技术、货位优化、机械设计等先进技术,且涉及自动化、计算机、通信、机器人、传动与监控、模式识别等诸多先进技术领域。它可以实现整个系统的智能化运行,使学生从控制、传动、检测等各个方面对机电系统有一个全面的了解[2]。而相对较为专业的实训环节可以提高学生的实践能力,是学生提高综合能力的重要环节,是学生掌握相关技能,走向社会的重要路径[3-5]。

目前,国内许多高校已经自主设计了智能仓储实训平台。文献[1]设计的智能仓储系统采用的是自动化立体仓库,双排组合货架共72 个货位,堆垛机X、Z 轴由伺服电机驱动,并配备额定载荷为30kg 的AGV 小车进行货物搬运,可实现生产过程管理自动化。文献[2]设计了一种基于三菱PLC 控制步进电机传动的实训系统,实训系统具备一个独立的立体式仓库,分为左右两个垂直布置,其中库位有6 个,通过气缸驱动下料,系统呈模块化,方便拆分与组装,学生可以以此为基础进行研究,或扩展系统功能。文献[6]设计的物流自动化实验教学平台,货架规格为1 排5 层6 列,共计30 个货位,PLC 控制采用西门子公司S7系列,以此为中心添加自动分拣生产线、专用起重机、条码和射频识别系统,监控组态软件采用西门子公司的SIMATIC WinCC 6.0,以培养学生的实践动手能力。文献[7]基于实际生产进行开发,以此设计了一种智能仓储实训平台,立体货架设计巷道数1 个,9 个货位。码垛机X、Z 和Y 三轴分别采用2 台步进电机和一台直流电机,主控制器采用S7-300PLC,上位机采用威纶触摸屏和Wincc 组态,设计的实训系统达到了实践教学的目的和要求。文献[8]基于西门子S7-200PLC 及MCGS 触摸屏构建了自动化生产线立体仓库实训控制系统,立体仓库模块实际上是一个“4×4”共16 个小仓库组成的金属舱体,X-Y 平面内的运动系统采用两台步进电机驱动,推料模块采用气缸驱动,作为实验装置,起到了辅助教学的作用。文献[9]将原立体仓库实训模型控制器西门子S7-200 升级为S7-1200PLC,设计的立体仓库实训平台由2 排4 列5 层的货架组成,通过确定货位优化模型与货位优化目标,最终采用遗传算法来实现货位优化管理。文献[10]针对单层9 个货位的立体仓库实训装置,以S7-200PLC为主控制器,以直流电机来带动滚轴丝杠进行X/Y/Z 三个方向的运动,通过人机界面的设定来达到较好的控制效果,出入库操作能够自动进行。文献[11]介绍了一种基于现代企业经营管理下的实训平台,此类平台有微缩化的特点,且能够组合,其设计为2 排3 层共24 个货位,控制系统采用S7-200PLC 和MCGS 触摸屏,该实训装置可根据学生自己的设计思路设计出不同的监控画面及优化调度方案。文献[12]开发的试验平台货位一共有24 个,货架规格为2 排3 层4 列,主控系统设计通过CAN 总线技术、嵌入式技术以及无线通信技术进行研究,堆垛机控制采用以PIC18F458 为核心芯片的单片机,并研究了基于遗传禁忌混合算法的优化调度问题。文献[13]中设计开发的实训平台是一个单巷道立体仓库,分为5 行7 列和5 行9 列的前后两排,设计B/S 软件架构模式,通过计算机管理系统对自动化立体仓库进行操作,从而提高作业效率。文献[14]中以自动化立体仓库教学实验装置为对象,采用SIMATIC S7-300PLC 做为主控制器,设计了2 排4 层24 仓位库体,在水平方向通过直流电机进行驱动,垂直方向通过步进电机进行驱动,设计的实训系统能够对实训装置进行较为准确的监控和控制。文献[15]中设计了一种基于RFID 的立体仓库实训系装置,使用三菱PLC(FX2N-48MT) 作为主控制器,添加RS-232 模块保证主控制器与RFID 之间正常串行通信,能够更好地培训学生的综合应用技能。

综上所述,上述自动化立体仓库等实训装置主控制系统大部分采用PLC 控制,上位机采用触摸屏进行组态,堆垛机以X/Y/Z 三轴为主,配以步进电机或直流电机进行驱动,在物流及自动化的机电一体化实践教学中起到了积极作用,为学生提升自我知识水平提供了空间与实践平台。采购或引进的大部分仓储物流实训系统功能齐全,设备完整,但一般成本较高,只停留在给学生展示的阶段,开放性差;一些小型的实训系统,存在货位数量小、功能单一,不利于物流优化调度与货位优化算法的应用、验证与分析等不足。

本文开发的一种实用智能仓储实训系统,主控制器使用西门子公司S7-1200 系列的1214C PLC,采用威纶MT8102IE 作为触摸屏;取货机机构采用X/Y/Z 三轴平台,三台2 相步进电机驱动;立体仓储的货架为10 层6 列60 个货格共180 个货位。该实训系统除具有进行常规的自动化立体仓库实训功能外,还可进行物流管理、物流调度、货位优化等算法的应用、验证与分析。该装置已通过实验调试,实现了设计所需的功能,装置硬件系统和软件代码是开放的,从而为学生提供了技术开发和创新实践的空间。

1 立体仓库实训系统结构设计

本立体仓库实物模型为单元货格式的小型立体仓库,仓库尺寸为59cm×15cm×46cm。货物类型为各种阻值的电阻,以及各种电子元器件,例如电位器、三极管、电容和发光二极管等。自动三维仓库实训模拟平台通过铁架固定在长、宽、高分别为1.2m、0.6m 和0.78m 的专用实验桌上,保证实训装置有足够的稳定性。立体仓库实训系统模型如图1 所示。

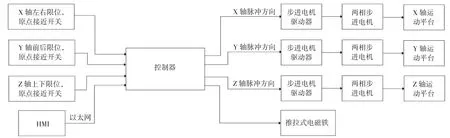

(1) 控制系统。该系统主要由三部分组成:实体自动仓库的物理模型设计,取货机的控制系统设计,以及监控管理系统的设计,实训控制系统结构图如图2 所示。主控制器为西门子S7-1200 系列1214C PLC,具有14 路输入、10路集电极开路输出,并集成2 路模拟量输入。PLC 输出单元主要负责控制取货机的三台步进电机和一个推拉式电磁铁,输入单元负责检测限位开关及相关按钮,通讯单元负责与上位机触摸屏进行通讯。上位机采用威纶触摸屏MT8102IE,触摸屏的功能是实现智能仓储系统的实时监控与组态。

图2 实训控制系统结构图

(2) 立体货架。货架是用于存储物品的固体仓库物理模型的货架,它是实物模型中最基础的设备。货架层数越多,货架每层的货位数量越多,对货架的稳定性、抗拉强度要求也越高。本文立体仓储的货架为10 层6 列60 个货格,货格尺寸的长、宽、高分别为13.1cm、7.5cm 和3.5cm,每个货格又分为3 个货位,故共有180 个货位。

(3) 取货机。取货机的主要作用是在立体仓库的通道间运行,取出货格内的货物运送到I/O 口,或者将原本位于I/O 口的库存物品取出,再存入到货格中。本系统设计的取货机为单柱轨道直线型取货机,由水平移动机构,垂直升降机构,双向伸展机构,机架和机械保护装置组成,X/Y/Z 有效行程为700×500×150。因为移动机构对精度要求较高,所以三轴均采用滚珠丝杠传动。

(4) 驱动电机。执行部分通用的电机包括伺服电机和步进电机。通过电机控制将电信号变化为轴信号,实现机电转换,从而可以根据预定程序操作控制对象。本实训系统中选用两相混合式42BYGH128 步进电机控制丝杠动作。

(5) 步进电机驱动器。步进电机驱动器作为执行机构,是机电转换的执行元件。本实训系统中选用的是AKS-320 两相电机驱动器,其主要功能如下:最大细分数128,输出电流和衰减分4 步,在过热情况下自动保护,具备使能、脱机、锁定功能与内外部控制。

(6) 接近开关。接近开关作为一种位置开关,当被测物体与开关之间的距离接近感应表面测量精度时,就会通过电信号给PLC 提供控制指令或驱动直流电器。本实训系统中接近开关的型号为LJ30A3-10-Z/AY,此接近开关为电感式,共阴极三极管,测量距离为10mm。作用为系统坐标轴原点,是取货机运动的参照对象,并在每次完成存取货任务后都会返回原点位置,接近开关会检测金属材质,并发送信号给PLC,使取货机停止运行。

2 控制系统硬件设计与软件实现

2.1 取货机工作过程分析。自动化立体仓库中最重要的是取货机,其水平运动、垂直升降和伸缩机构的双向控制顺利完成需要PLC 的控制,但在系统的自动控制部分最关键的是平稳的速度控制和精确的定位控制。实训系统运行分自动和手动模式。自动模式下,根据上位机发出的商品类型,可以自动找到最合适的位置来完成命令任务,任务完成后,它们将返回原始点并等待下一个命令;手动模式下,可以点动精确调整,操作员可以点击上位机调试界面中的按钮来控制行走、升降和伸缩等。取货机在三轴上的动作是独立的,手动模式需要确认才会开启,手动操作一般用于系统出现问题,例如失位,检测装置失灵等。

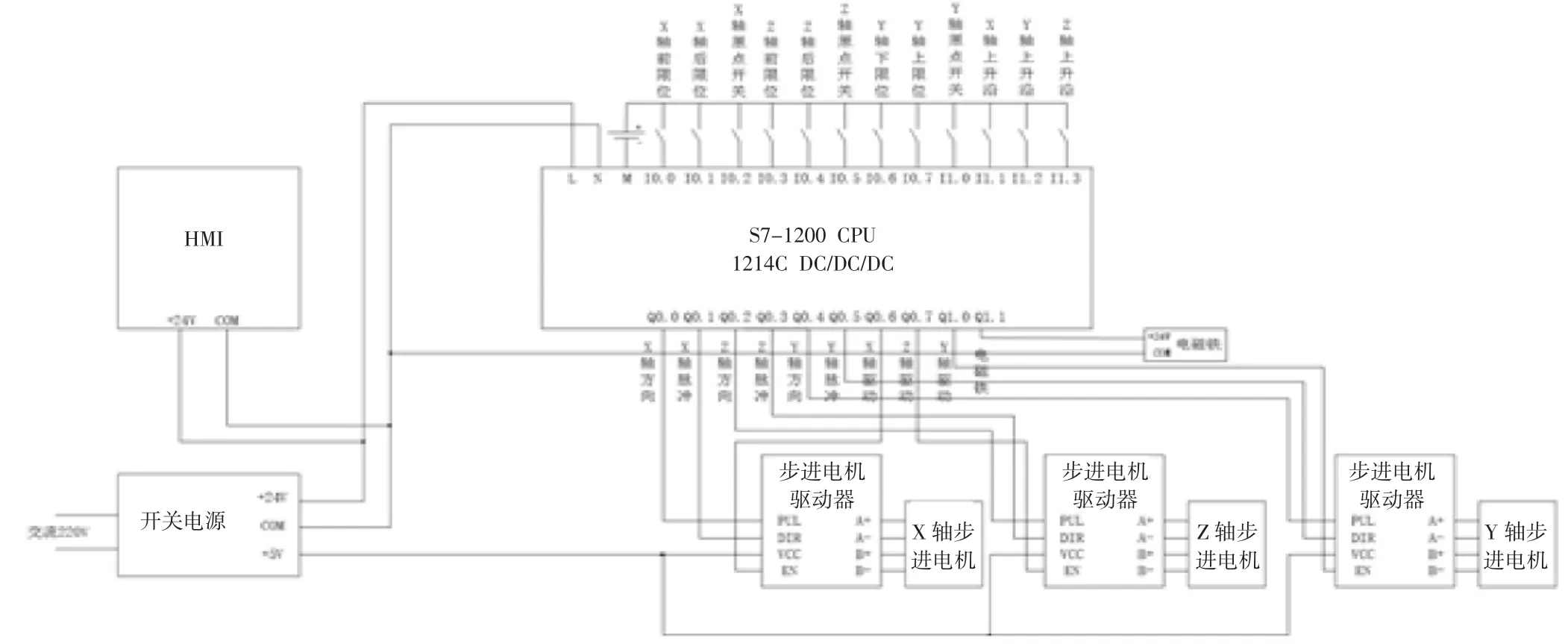

可编程控制器外部接线图可将PLC 的输入输出端与控制系统中的按钮、指示灯等设备连接起来,以达到控制目的,本实训系统中西门子1200PLC 与威纶触摸屏、14 路检测开关和3 台步进电机驱动器的外部接线如图3 所示。

图3 S7-1200PLC 外部接线图

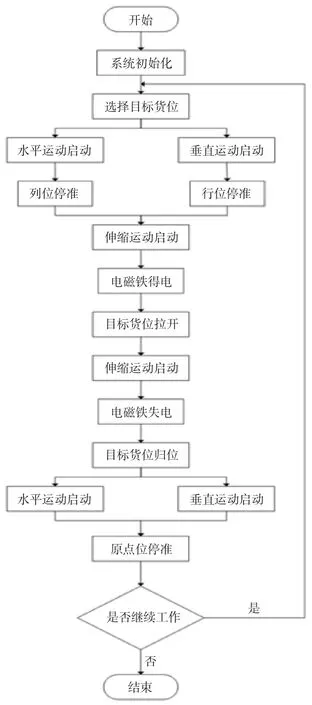

2.2 可编程控制器程序设计。在取货机运行之前,取货机必须就位。也就是说,必须执行初始化操作,来使取货机处于其原始位置,才能进行货位选择。货位选择后,先由水平与垂直机构进行工作,定位完成后再由双向伸缩机构通过磁力将货位拉出;任务完成后将货位归位,水平与垂直机构返回原点,等待下一次货位选择。程序设计流程图如图4 所示。

3 实训系统调试

3.1 监控管理系统功能。本实训系统选择的组态软件为Utility Manager,这款组态软件可集成多种自动化设备,功能齐全,特点完善。此软件可通过实际生产线的需要进行屏幕的搭建与调试,监控主屏幕,错误警报,参数设置屏幕,实时记录曲线和报告。在屏幕上可详细观察系统内部各模块的工作状态,系统有以下几种功能:(1) 对实训平台内部中各部分工作状态进行观测,可实时查看系统是否运行正常。(2) 通过授予权限,可以通过控制下位机的所有操作来控制设备,例如系统调试屏幕和参数设置屏幕。如果系统出现故障或需要检修,可以进入系统调试界面来操作系统。(3) 错误报警状态和报警记录。

3.2 监控管理系统组态。采用以太网进行触摸屏与主控系统的通讯,易于实现。要实现二者通讯,设备必须连接,需要设备属性配置,写入设备类型为Siemens S7-1200,设置IP 地址为192.168.1.100,设置端口号为102。除此之外,在TIA Portal V14 中需允许远程伙伴使用PUT/GET 通信访问,才能使设备成功连接。其中人机界面选择为威纶触摸屏,型号为MT8102IE。

要在项目建立后监控仓库的操作并控制仓储系统,就需要将TIA Portal V14 中定义的变量导入到绘制的屏幕中。在系统参数设置中点击导入标签,将TIA Portal V14 中导出的PLC 变量文件放入,点击导入,变量即成功引用,在人机界面中可以进行调用。

3.3 人机界面设计。根据自动化立体仓库的控制要求,设计了电机启动控制界面、手动调试界面、选定货物界面等。

(1) 登陆界面。系统登录就是设计一个欢迎界面,可以显示时间,说明该系统的作用,点击后方能进入系统画面。

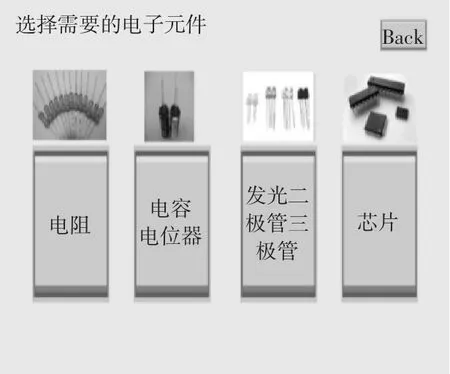

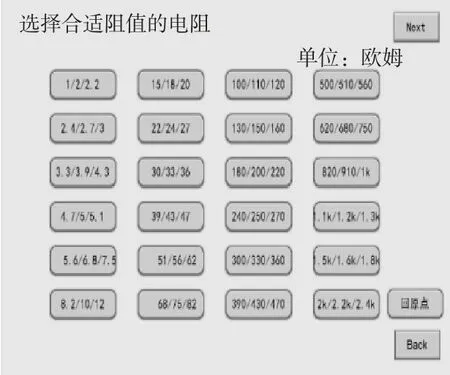

(2) 选定货物界面。选定货物界面主要是按照货位优化研究中货物的种类来设计的。其中包括多种类的电子元器件,例如电容、电阻、电位器、三极管等,如图5 所示。在每一类别的子屏上进行分类,分开摆放,如图6 所示。按下按钮后,取货机将会向拉出此货位的方向运动,直至拉出。此外在每个子屏上都有对应回原点的按钮,以使系统快速进行下一次工作。

3.4 取货过程。取货机在等待工作状态时在原点待命,当收到取货指令时,取货机水平移动机构与垂直升降机构开始向对应货位方向运动。在取货机运动到指定位置后,电磁铁得电,双向伸展机构运动,将根据取货要求将元器件盒拉出相应的盒位,取货机将元器件盒拉出至第三盒位如图7 所示。

4 实训系统货位优化算法应用分析

随着自动化立体仓库的普遍采用,国内的中小企业已经逐渐认识到配送中心缩短响应时间和降低仓储成本是提高物流服务水平的关键,因此货位优化是不容忽视的重点之一。货位优化是用作规定每一个货物的合适的储藏方法,在合适的储藏方法下储存位置的设置。在货位优化问题解决的过程中,除了遗传算法外,常见的还包括粒子群算法、蚁群算法、穷举法,除此之外还有嵌套分区算法、入侵杂草算法、植物繁殖算法等[16-17]。本文以上面设计的智能仓储实训平台为应用对象,采用遗传算法进行货位优化应用分析[18]。

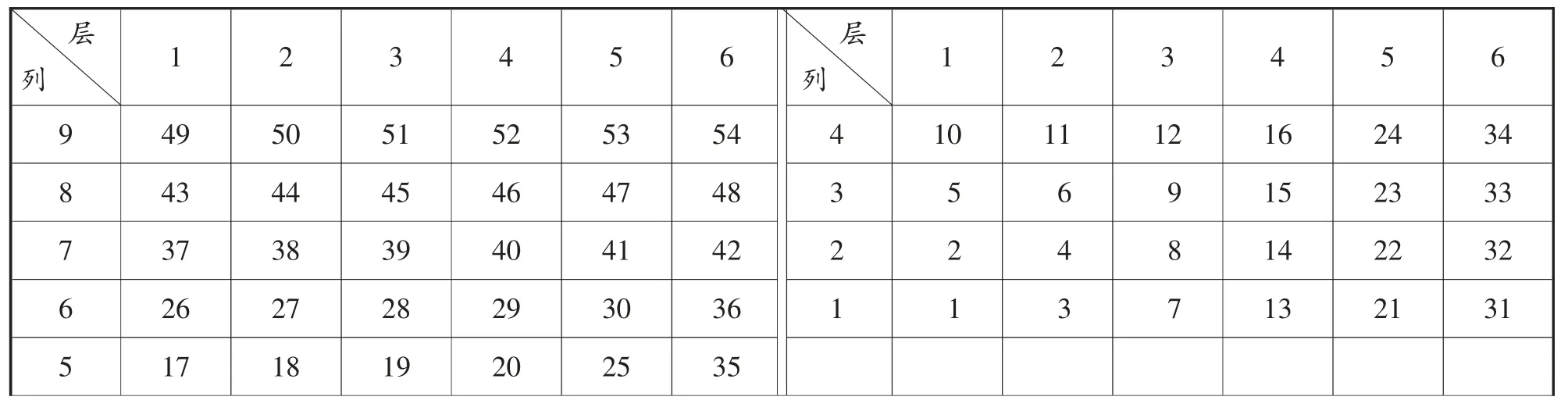

实训系统的单排货架取9 层6 列,总共54 个货位,不同货位长度是90mm,高度是40mm。使用取货机,设施在水平方向上的移动速度是20mm/s,垂直移动速度是10mm/s。假如不考虑设施的加速、减速时间,不考虑设施的开启以及制动时间,仅把从第j层第i列转移到I/O 口花费的时间由短到长进行货位编号,得到编号如表1 所示,设I/O 台位于左下角。

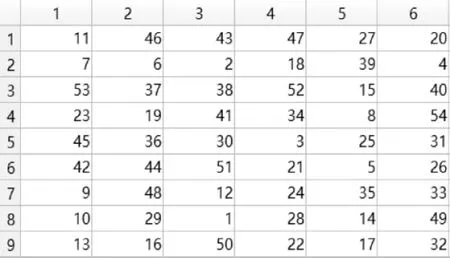

实训系统模型两个优化目标条件分别为取货机运行时间和货品的周转率乘积之和最小与每个货品的质量与其所在层的乘积之和最小,再通过权重系数法将其合并,转换成单目标函数。优化前先进行初始分配,假设货架满货,给货品随机赋给一个货位,优化前货物分布状态如图8 所示。I/O 台位于左上角,货架的层和列分别代表矩阵的纵向与横向。

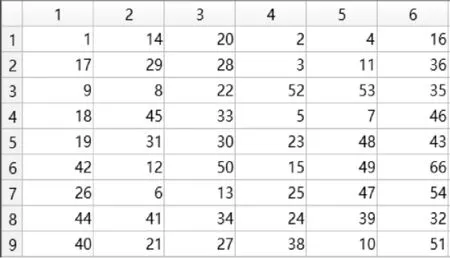

在求解过程中运用遗传算法,运算过程需依次经过三个操作。选择操作用fitness 表示适应度,交叉操作求解采用单点交叉,设定其可能性为0.7。确定0.01 是概率,完成求解。将原始数据代入MATLAB 中进行仿真计算为得到更接近最优解的数据,对其迭代60 次,得出优化后货物分布状态,如图9 所示。

图4 程序设计流程图

图5 货物类别界面

图6 选定货物界面

图7 取货机将元器件盒拉出至第三盒位

表1 货架货位编号

图8 优化前货位分布状态

图9 遗传算法优化后货物分布状态

经优化后,货物与货位的对应关系发生调整,此时货物的周转率分布发生调整,周转率大的货物普遍靠近I/O 台,货物的重量分布状态发生调整,重量较大的货物普遍存放于低层货位。

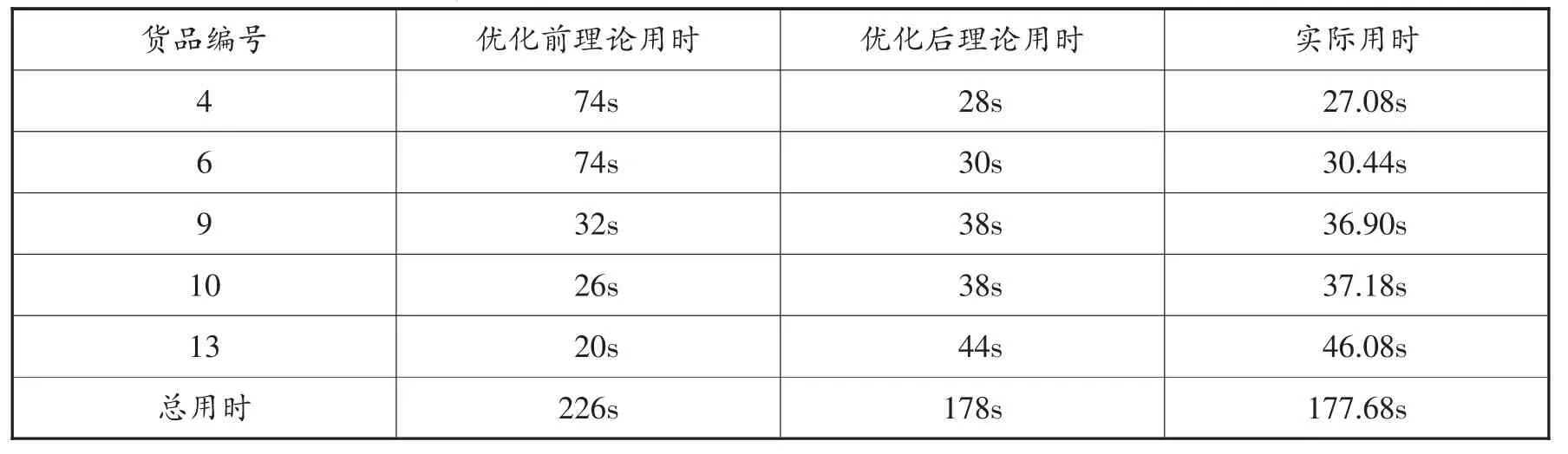

取周转率较高、质量较大的货物进行实际验证,检验优化结果正确性,本文中取货品编号为4, 6, 9, 10, 13 的货物进行验证。将选择的货位通过取货机实际运行,用秒表得出实际用时,与优化后理论用时进行对比,如表2 所示。

表2 货位优化理论分析与实际操作时间对比表

可看出优化后所用时间远小于优化前所用时间,理论操作时间与实际操作时间并无太大区别,所以理论分析正确。在实际货位优化应用中根据目标要求设定不一样的权重,以使优化效果更符合现场需要,因为选取不同的权重系数,得到的优化效果也不同。

5 结束语

针对实际仓储物流系统中的货位优化问题,结合实践教学需求,设计了一种实用的智能仓储物流实训系统。该实训系统除具有进行常规的自动化立体仓库实训功能外,还可进行物流管理、物流调度、货位优化等算法的应用、验证与分析。通过采用遗传算法进行货位优化应用分析,验证了所设计实训系统的实用性和货位优化算法验证的可行性,为培养学生的实践能力和解决货位优化等问题提供了良好的实践平台。