基于QCOS的整车扭矩控制策略

2020-09-15张培栋赵兰兰ZhangPeidongZhaoLanlan

张培栋,赵兰兰Zhang Peidong,Zhao Lanlan

基于QCOS的整车扭矩控制策略

张培栋1,赵兰兰2

Zhang Peidong1,Zhao Lanlan2

(1.北京宝沃汽车股份有限公司 质量工程部,北京 101500;2.中航复合材料有限责任公司 产品经营部,北京 101300)

整车扭矩控制水平不仅体现着产品力,更关乎驾乘人员的生命安全。然而,多数厂商的扭矩控制主要依赖于质检部门的事后抽检,系统性管理较弱。以QCOS(Quality Control Operation Sheet,质量控制操作表)工具为基础,综合考虑扭矩分级、设备选用、防错、过程控制及事后检验等因素,协调各部门职责,形成一套整车扭矩控制策略,运用SPC(Statistical Process Control,统计过程控制)原理建立静态扭矩标准开发流程,并在量产车型上成功应用且效果良好。

整车;扭矩;QCOS;控制策略

0 引 言

汽车作为一种高速运转的机械产品,有数以千计的拧紧连接点,扭矩控制水平不仅体现着产品力,更关乎驾乘人员生命安全。汽车紧固件应用环境复杂、失效模式繁多,且单个紧固件可追溯性差,一旦发生失效,往往需要批量召回。据国家市场监督管理总局统计,2019年已累计召回652.97万辆汽车,几乎售出的每4辆车中就有1辆被召回,其中很多与紧固件失效相关[1]。然而,多数厂商对于扭矩控制主要依赖于质检部门的事后抽检,缺乏系统化的管理方法,旨在建立一种综合考虑扭矩分级、设备选用、防错、过程控制及事后检验等因素的控制策略,努力夯实扭矩管理质量,不断提升整车产品竞争力。

1 扭矩基本概念

任何机械产品均是由多种零件组装而成,螺栓连接是最常用的一种方式,采用螺栓连接必须应用拧紧工艺。汽车作为一种交通工具,自身有数千个螺栓连接点,承受着复杂的载荷,因此必须确保连接可靠。

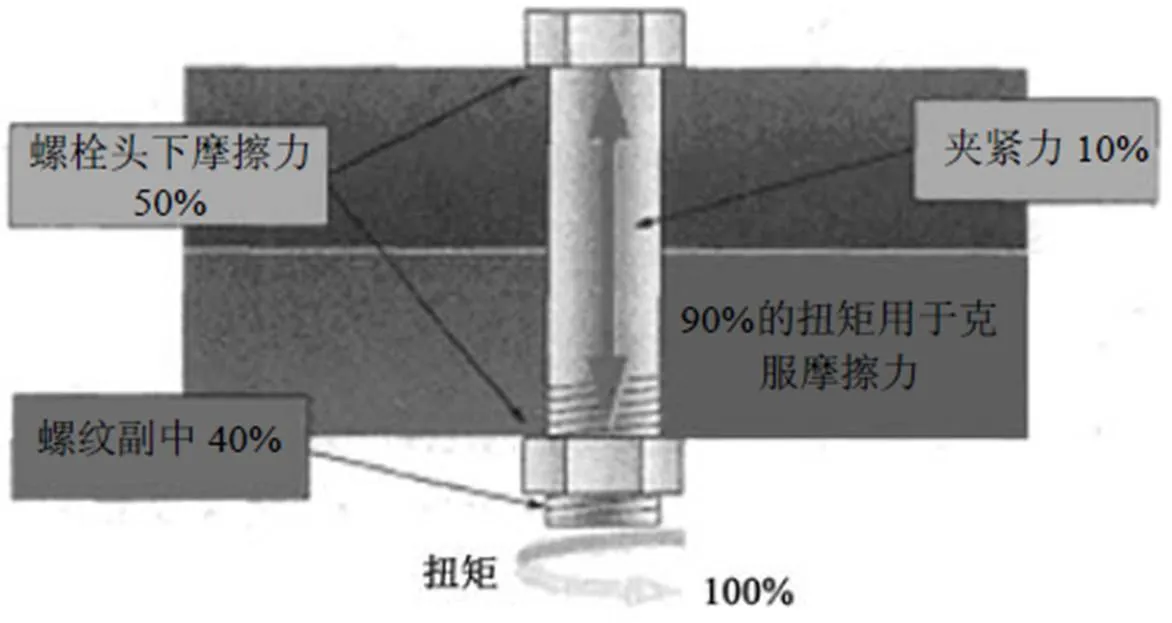

如图1所示,为了拧紧螺栓,必须施加力(矩)才能使螺母旋转,使螺栓受拉、连接件受压,相互作用产生的夹紧力把连接件夹紧,在拧紧过程中约90%的扭矩被摩擦力消耗,只有10%的扭矩转化为夹紧力,而拧紧工艺需要获得此夹紧力[2]14,但使用工具只能测量扭矩,为了满足夹紧力要求,大多数主机厂通过监控扭矩的方式来保证拧紧质量。

图1 拧紧产生的夹紧力示意图

扭矩包括动态扭矩和静态扭矩。

(1)动态扭矩:紧固件在装配时被紧固的峰值扭矩,一般可以通过连接在工具上的传感器测得,但不能在拧紧后测量。设计者根据设计要求,综合考虑紧固件、被连接件及拧紧工具,并结合试验情况,释放动态扭矩标准。动态扭矩过小,易造成紧固件松动或疲劳断裂,不能充分发挥其作用;动态扭矩过大,易造成紧固件屈服,甚至滑丝、断裂等失效。工艺工程师根据动态扭矩标准设定拧紧工具工艺参数。

(2)静态扭矩:在紧固件被固定好之后5 min内,将其在紧固方向上转动的瞬间所需要的扭矩,一般通过表盘扳手、数显扳手测得。通常静态扭矩检测方法有5种[3]:①再拧紧扭矩法;②检测扭矩法;③剩余扭矩法;④拧松法;⑤超声波测量法。最常用的是第1种,即在拧紧方向上进一步拧紧小角度(不超过10°)测得的最小扭矩。

当前汽车制造中,越来越多的电动拧紧工具被应用,可以通过传感器监控拧紧过程,但也会发生故障,且成本高,大范围应用不现实,所以仅靠动态扭矩不足以保证拧紧质量,静态扭矩监控仍然是一种主要的监控手段。如果能够系统化考虑各种工序资源,采用最优组合,亦可以实现较好的扭矩控制。

2 QCOS核心要素

QCOS(Quality Control Operation Sheet,质量控制操作表)是来自GM系统的一种质量工具。主要针对关键制造过程(如涉及安全、法律法规、直接影响顾客满意的过程),需要设计、制造、生产、质量等部门共同参与。应用到扭矩控制,主要涉及制动、转向、悬挂系统等风险系数为9分、12分的扭矩点。此外,还可应用于焊接、加注等关键过程。运用QCOS质量工具时,应掌握以下4项核心要素。

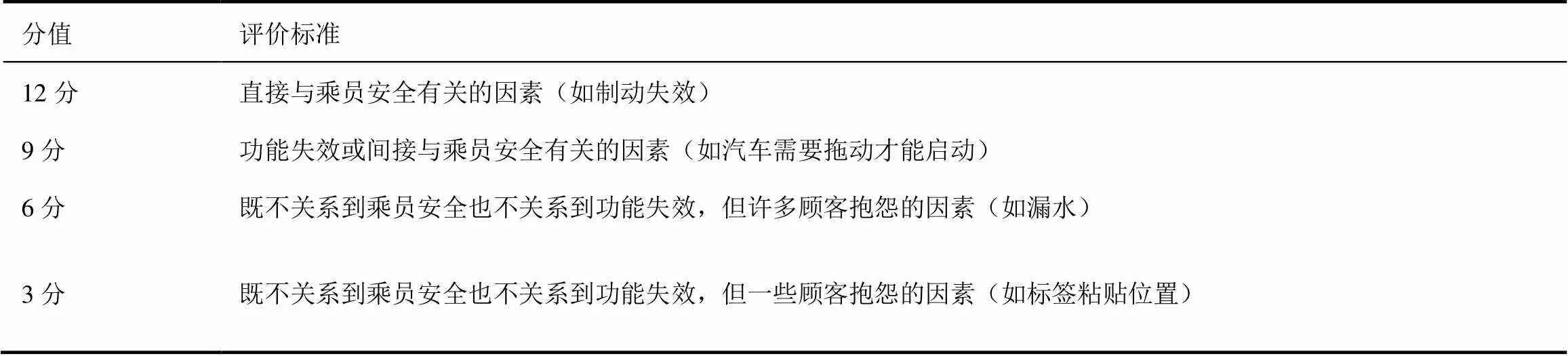

(1)工序风险值:在设计阶段,研发工程师综合考虑产品的安全性、法律法规和顾客满意度等,评估风险等级,了解需要加强关注的控制点和控制参数,为配置工序资源提供依据。风险数值越高,表明该特性越重要。QCOS将工序风险值分为3分、6分、9分和12分4个等级,见表1。

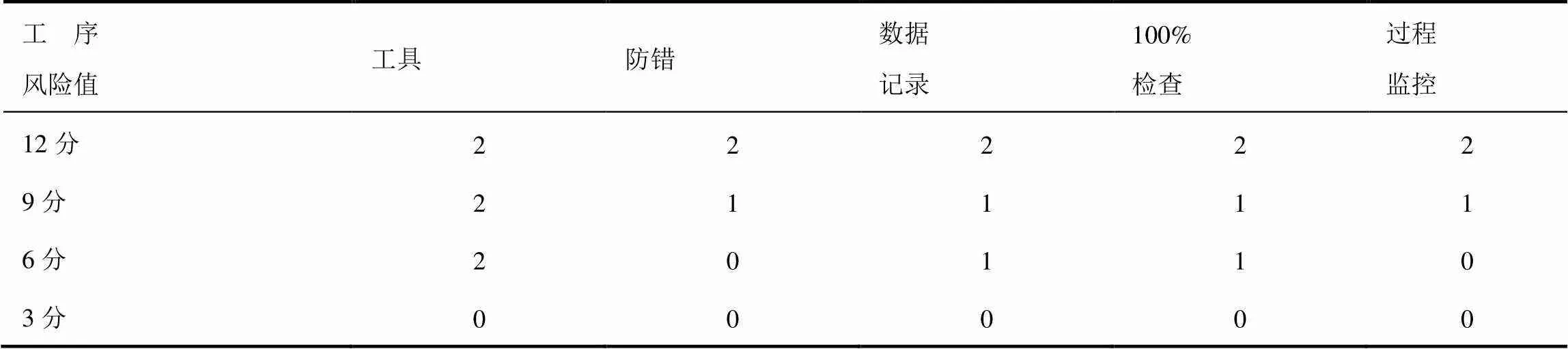

表1 QCOS工序风险等级表

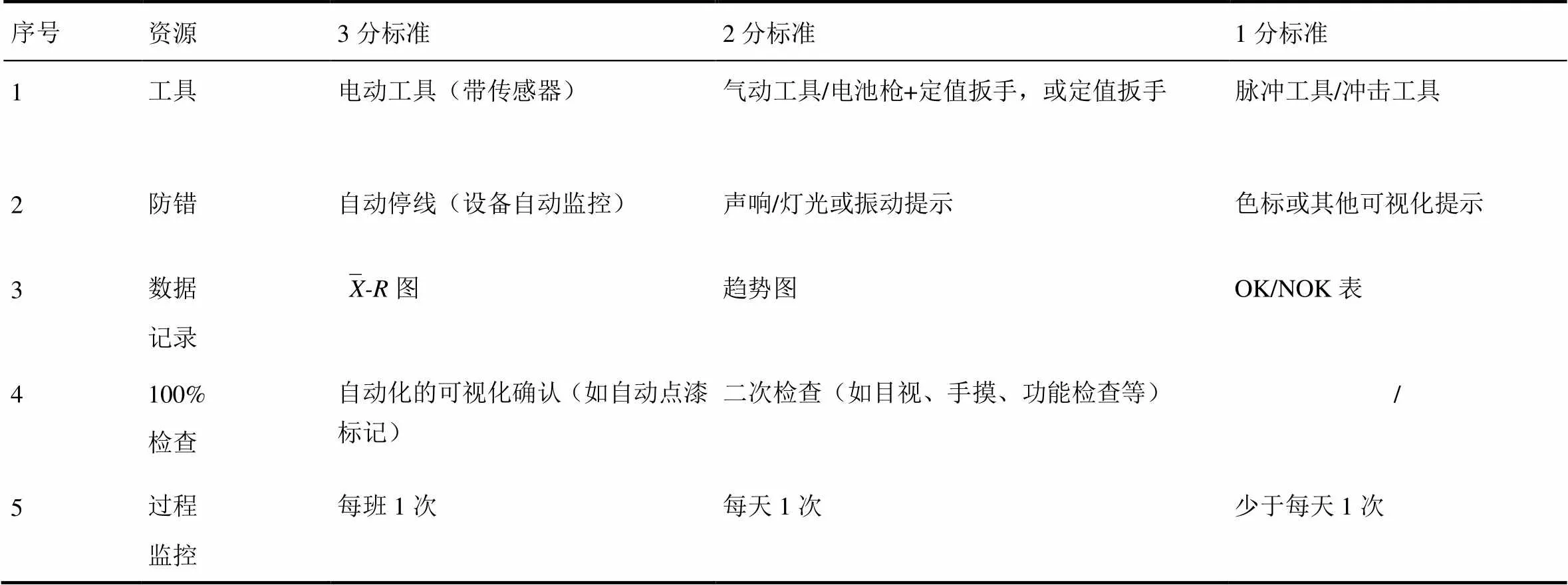

(2)工序控制资源及分值:根据QCOS风险等级,综合考虑工具、防错、数据记录、100%检查和过程监控5个方面,确定最优资源组合,其中前3项属于制造过程,后2项属于质量监控过程。每一项工序资源分为3分、2分、1分3个等级,分值越高,说明资源最优,见表2。

表2 工序控制资源评分原则

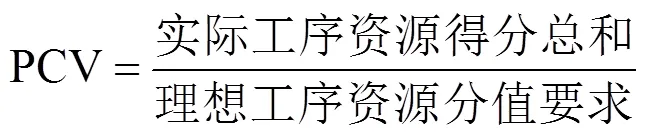

(3)PCV(Process Control Value,工序控制值):关键扭矩点和工序控制资源确定后,可以计算工序控制值,并评估选择的控制资源是否满足要求。

如果PCV<1,说明工序质量控制无法保证;

如果PCV≥1,说明工序质量控制得到保证。

(4)工序资源最小保证值:除了对PCV有要求外,针对每一项工序资源,均有最小保证值要求,见表3。

表3 工序资源最小保证值要求

例如,对于12分风险扭矩点,要求每一项工序资源至少配备2分的资源;对于6分风险扭矩点,工具项至少配备2分资源,数据记录、100%检查至少配备1分资源,防错、过程监控可不配备资源。

3 扭矩控制策略开发

3.1 开发流程与职责

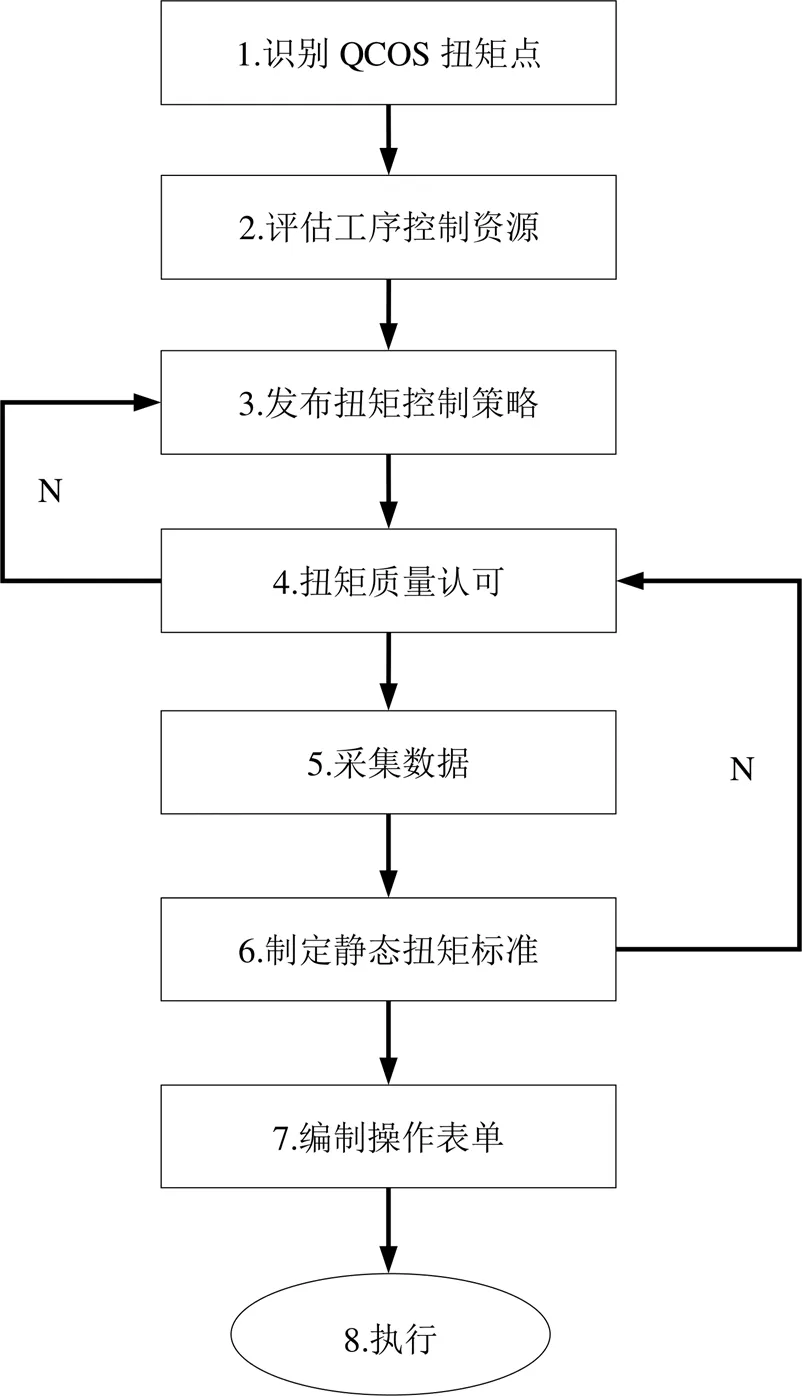

基于QCOS的扭矩控制策略实施需要设计、制造、生产、质量等部门共同参与,基本流程如图2所示。

图2 扭矩控制策略开发流程

在开发过程中,各阶段主要工作、部门职责及重要技术文件如下。

(1)识别QCOS扭矩点:根据设计部门下发的《扭矩清单》,结合风险等级评价标准(表1),并参考历史车型质量问题状态,由制造、质量部门共同评估扭矩风险等级,将12分、9分扭矩点纳入《QCOS扭矩监控清单》,经设计部门会签后生效。此清单应在试生产前确定初版,项目造车阶段可评估调整,正式量产前锁定。

(2)评估工序控制资源:扭矩监控点确定后,根据工序控制资源评分原则(表2)和工序资源最小保证值要求(表3),由制造、质量部门牵头评估工序控制资源,如果PCV<1或某工序资源不达标,说明资源不足,应强化配置;如果PCV或某工序资源明显超标,说明资源过剩,也应调整。

(3)发布扭矩控制策略:工序控制资源配置锁定后,由制造部门梳理扭矩点设计参数、工艺参数和工序控制资源,形成《QCOS扭矩控制策略》,经设计、质量和生产部门会签后生效。此文件应在试生产前确定初版,项目造车阶段可评估调整,正式量产前锁定。

(4)扭矩质量认可:扭矩监控点和工序控制资源锁定后,质量部门扭矩实验室将开展扭矩质量认可活动,依托实验室资源(如紧固件摩擦系数试验机、超声波螺栓轴力测试仪),进行紧固件拧紧曲线、角度、夹紧力、摩擦系数等质量分析和验证。如认可通过,进入下一步采集静态扭矩数据;如不通过,则给出改进意见供制造、设计等部门优化工艺参数、产品要求,并调整扭矩控制策略。扭矩质量认可活动贯穿项目造车阶段,于正式量产前完成。

(5)采集数据:质量认可通过后,由生产、质量部门分别采集25组、5组数据,对这30组数据检测静态扭矩,采用再拧紧扭矩法,即紧固件拧紧5min内,使用数显扳手(图3),在拧紧方向上继续拧紧小角度(不超过10°)测得的最小扭矩。此方法要求员工手法熟练、轻重有度。

图3 数显扳手

(6)制定静态扭矩标准:将采集的静态扭矩数据提交给制造部门,由其按SPC(Statistical Process Control,统计过程控制)的统计原理,开发出静态扭矩标准。如统计发现异常,应重新进行扭矩质量认可,分析原因并改进。静态扭矩标准应在正式量产前开发完成,由制造部门编制《QCOS静态扭矩标准》,经质量、生产部门会签后生效。

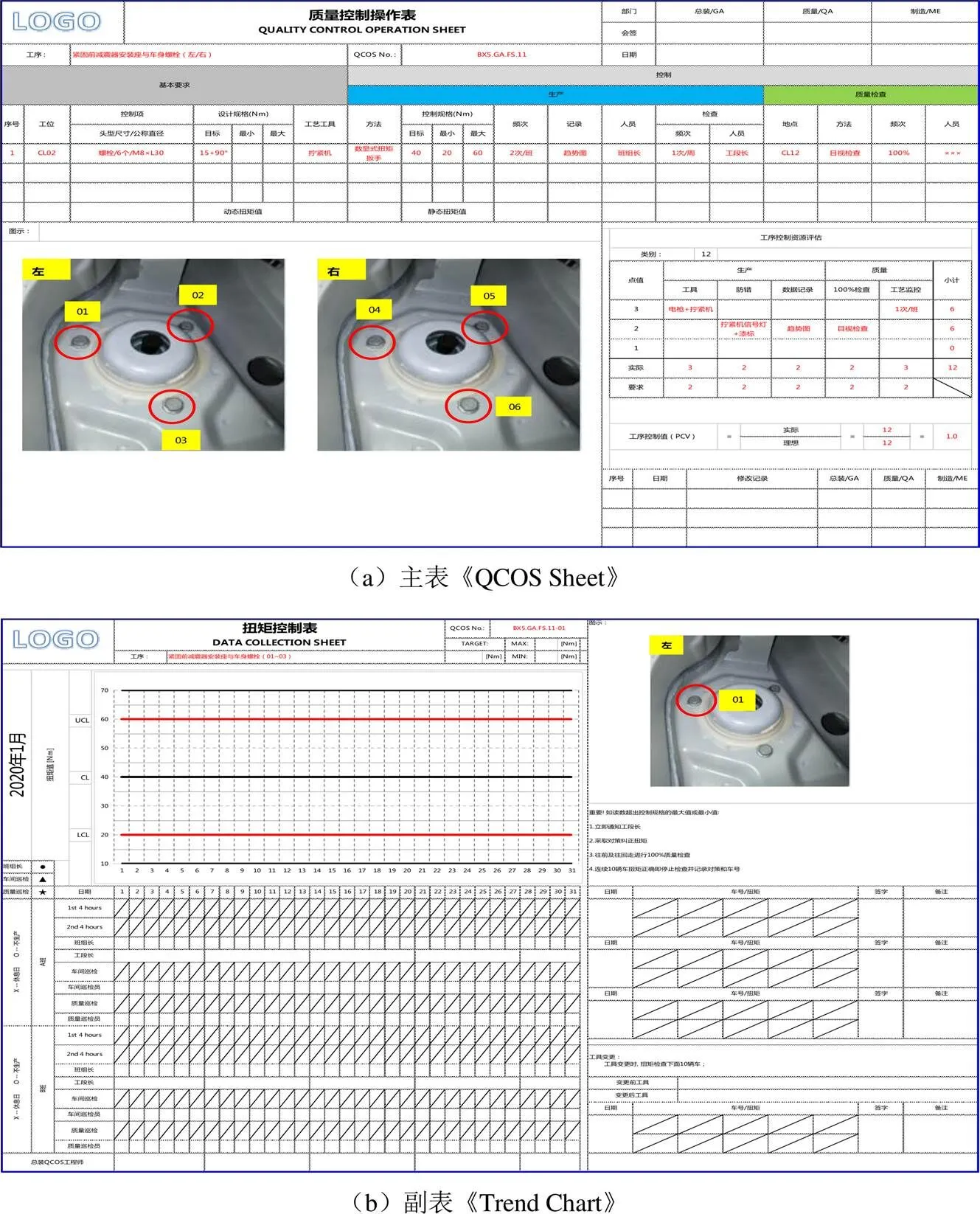

(7)编制操作表单:依据《QCOS扭矩监控清单》《QCOS扭矩控制策略》《QCOS静态扭矩标准》等文件,由生产部门扭矩工程师编制操作表单,此表单由主表《QCOS Sheet》和副表《Trend Chart》组成,每月编制一次,经制造、生产和质量部门经理签字后方可下发至班组。

(8)执行:依据操作表单,生产部门班组长每4 h测量1次静态扭矩,生产、质量部门巡检员每班测量1次数据并对执行情况进行监督,生产部门工段长、扭矩工程师分别每周1次对执行情况进行检查。

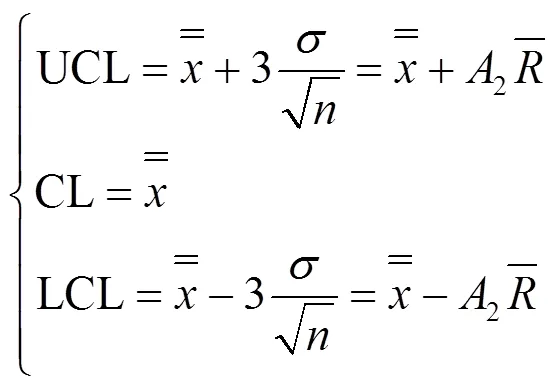

3.2 静态扭矩标准制定

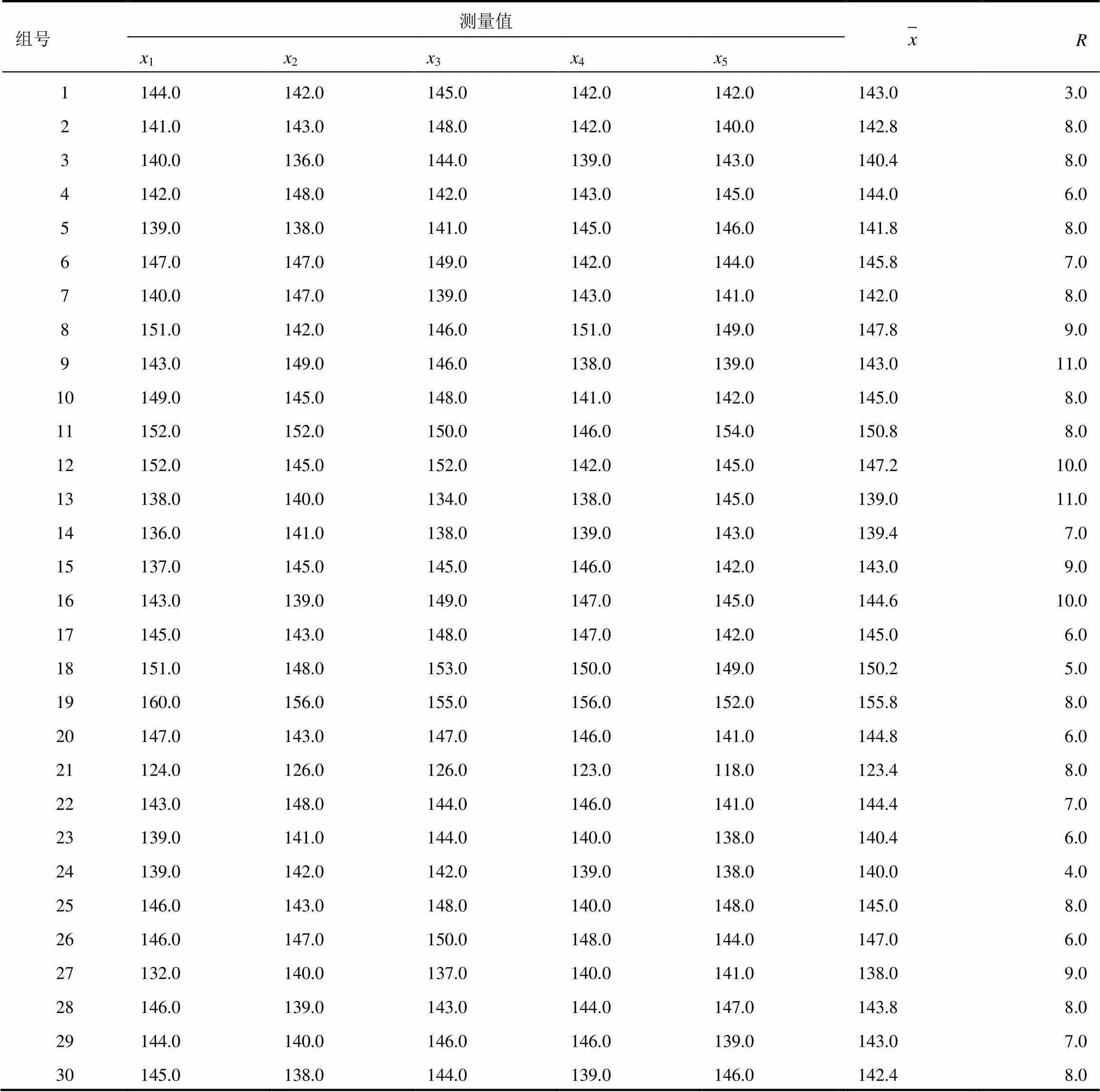

根据GVDP(Global Vehicle Development Process,全球整车开发流程),在项目造车阶段,针对每一个QCOS扭矩监控点,采集30组数据,其中生产部门25组、质量部门5组,提供给制造部门,由工艺工程师按SPC统计原理,开发出静态扭矩标准。

根据±3法确定静态扭矩的监控范围。

式中: UCL(Upper Control Limit)为上控制限,CL(Central Line)为中心线,LCL(Lower Control Limit)为下控制限;为样本中子组大小,2为由确定的系数,本例中为5,查询系数值表,当=5时,2=0.577,最后得到静态扭矩监控范围为(143.4±4.4)Nm。

计算得到静态扭矩监控范围后,需要检查其是否合理。根据长期的试验和统计情况,静态扭矩的目标值应不高于或低于动态扭矩名义值的15%,静态扭矩的偏差范围应不超过动态扭矩名义值的35%,则认为计算得到的静态扭矩标准合理[2]16。对于本例,动态扭矩名义值为140 Nm,则140 Nm×15%=21 Nm,静态扭矩目标值与动态扭矩名义值偏差为143.4 Nm-140 Nm=3.4 Nm<21 Nm,故判断静态扭矩的目标值合理;静态扭矩的偏差范围为4.4 Nm< 49 Nm(140 Nm×35%=49 Nm),故判断静态扭矩的偏差范围合理。

表4 静态扭矩数据采集表

另外,文献[4]通过研究车门螺栓,提出了一种静态扭矩值的经验算法:静态扭矩中间值在动态扭矩中间值基础上增加约10%,测量误差约为动态扭矩中间值的25%,然后根据测量误差、动态扭矩公差和静态扭矩公差之间的关系,计算得到静态扭矩的控制范围。变量之间满足2+2=2,其中,为动态扭矩公差值;为静态扭矩公差值;为测量误差,即静态扭矩测量误差的3值。

3.3 操作表单编制

图4 QCOS表单

4 总 结

以QCOS质量工具为基础,综合考虑扭矩分级、设备选用、防错、数据监控等因素,评估工序控制资源,协调各部门职责,形成整车扭矩控制策略,运用SPC原理建立静态扭矩标准开发流程,并在量产车型成功应用且效果良好。

[1] 市场监管总局. 市场监管总局关于2019年全国汽车和消费品召回情况的通告[EB/OL].(2020-3-31)[2020-3-31]. http://gkml. samr.gov. cn/ nsjg/zlfzj/202003/t20200331_313684.html.

[2]曾慧. 谈静态扭矩开发[J]. 企业科技与发展,2011(18):14-16.

[3]叶又,黄平. 汽车紧固件实用技术手册[M]. 北京:中国质检出版社,中国标准出版社,2018:406.

[4]马天德,杨广洲,王猛. 车门铰链螺栓静态扭矩计算方法[J]. 北京汽车,2018(1):26-29.

2020-03-31

U468.2+1

A

10.14175/j.issn.1002-4581.2020.04.010

1002-4581(2020)04-0038-05