基于多工况仿真分析的越野车车架优化

2020-09-15吴学华马忠民肖介平刘佳派WangZhangWuXuehuaWangLeiMaZhongminXiaoJiepingXuDaLiuJiapai

王 璋,吴学华,王 磊,马忠民,肖介平,徐 达,刘佳派 Wang Zhang,Wu Xuehua,Wang Lei,Ma Zhongmin,Xiao Jieping,Xu Da,Liu Jiapai

基于多工况仿真分析的越野车车架优化

王 璋1,吴学华2,王 磊2,马忠民2,肖介平2,徐 达2,刘佳派2

Wang Zhang1,Wu Xuehua2,Wang Lei2,Ma Zhongmin2,Xiao Jieping2,Xu Da2,Liu Jiapai2

(1. 北京汽车集团越野车有限公司,北京 101300;2. 北京北汽越野车研究院有限公司,北京 101300)

基于多年采集的全国典型和极限路况试验数据,建立了基于动静态载荷强关联技术的28种极限及典型工况载荷分析方法。利用多体动力学模型提取车架28工况载荷受力情况,与有限元分析相结合,对车架进行刚度和强度分析,为车架结构改进提供依据。

车架;28工况;多体动力学;有限元;刚度;强度;结构优化

0 引 言

随着汽车行业竞争日益激烈,各主机厂将提升汽车性能水平作为吸引客户的重要方式。汽车零部件的结构刚度、强度、疲劳耐久性能是保证汽车安全性、可靠性的重要指标。通过有限元技术可以在产品的设计阶段借助虚拟样机进行有限元分析,预测产品的结构性能,实现结构优化。不仅实现快速指导产品设计,缩短设计周期,而且有效地提高设计产品的可靠性。越野车路况复杂严峻,给设计研发提出了很大的挑战,结合长期开发经验创建了动静态载荷相结合的28种典型工况载荷分析方法,通过准静态分析进行极限强度和疲劳强度计算,并结合产品结构刚度分析结果,评估产品结构的极限强度和疲劳情况。以某款越野车车架为例,基于28工况对车架进行强度分析,结合极限强度和疲劳安全系数判定标准,快速预测车架危险薄弱点,并提出优化改进建议。

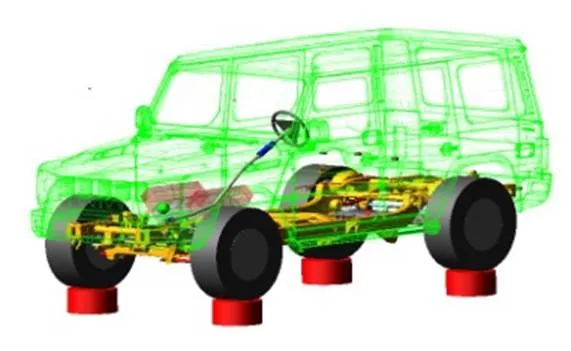

1 工况制定

车架是支撑、连接汽车各总成的纽带,使各总成保持相对正确的位置,并承受汽车内外部各种载荷。车架通常承受弯曲、扭转、转向、制动等及其复合情形下的力。车架必须具有足够的强度和刚度以承受汽车的载荷和从车轮传来的各种冲击。为了解越野车的使用工况,开展了多款车型的道路载荷谱采集试验,以获得越野车在实际道路行驶中的载荷信息[1]。道路包括试验场强化坏路、越野路、山路及国内用户常用的典型特征路。预处理采集数据包括振幅概率分布、频谱分析、统计分析等数据处理手段[2],建立起适用于越野车车架耐久性能的28种极限及典型工况,包含弯曲、扭转、加速、制动、转弯、冲击及多种复合工况等极限和疲劳工况。样车如图1所示。

图1 样车路谱采集

工况的制定原则是根据数据分析得出越野车车架各路况下可能承受的最大载荷建立垂向冲击、制动、加速、转向、倒车制动、扭转及复合工况的各极限工况;依据用户统计数据3准则及雨流统计用户使用循环次数等多重因素,考虑车架冲击较多的垂向冲击、加速、制动、转弯载荷等建立典型疲劳工况。对多款车辆测试数据进行分析处理,数据信号及处理如图2所示。数据主要是在试验场强化坏路、越野路况、蛇形路、紧急制动工况及其他典型工况下采集的数据。以满载4工况和对角跳2工况的建立为例,进行说明。通过数据分析得出越野车轴头的最大冲击载荷接近4倍轮荷,车架最大垂向加速度为4左右;轴头冲击载荷依据3准则,其99.74%概率分布在[0,2.0]倍轮荷范围,车架垂向加速度99.74%概率分布在[-2.0,2.0]范围,考虑安全性建立了4垂向冲击极限工况以及2垂向疲劳工况;扭转路况为低频准静态工况,轴头垂向冲击最大载荷为2倍轮荷,建立对角跳2左前右后工况。其他工况不一一列举,建立的28种工况如图3所示。

图2 路谱采集载荷处理

28工况载荷通过整车动力学软件提取,利用多体动力学软件ADAMS/Car建立仿真模型如图3所示,整车模型由前后悬架、发动机动力总成、传动系统、转向系统、横向稳定杆、车架、轮胎、车身、乘员等组成,以轮胎接地点、轮心或轮毂处为加载位置点进行各极限工况和疲劳工况的准静态分析,提取出车架系统中各点的28工况载荷,载荷提取如图4所示。

图3 多体动力学28工况载荷提取

图4 多体动力学整车模型

2 车架仿真分析

在HyperMesh软件中建立车架有限元模型,包括434060个单元、342159个节点,如图5所示。进行车架刚度及强度分析[3],验证其是否满足越野车设计要求。

图5 车架有限元模型

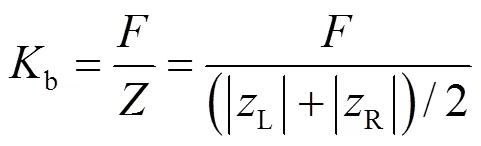

2.1 车架刚度分析

(1)车架弯曲刚度计算式为

式中:b为车架弯曲刚度,N/mm;为加载力,N;为加载点向平均位移,mm;L为左侧加载点向位移量,mm;R为右侧加载点向位移量,mm。

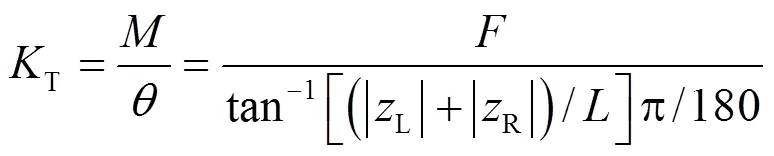

(2)车架扭转刚度计算式为

式中:T为车架扭转刚度,Nm/º;为加载扭矩,Nm;为扭转角度,º;L、R、同式(1);为左右加载点之间距离,mm。

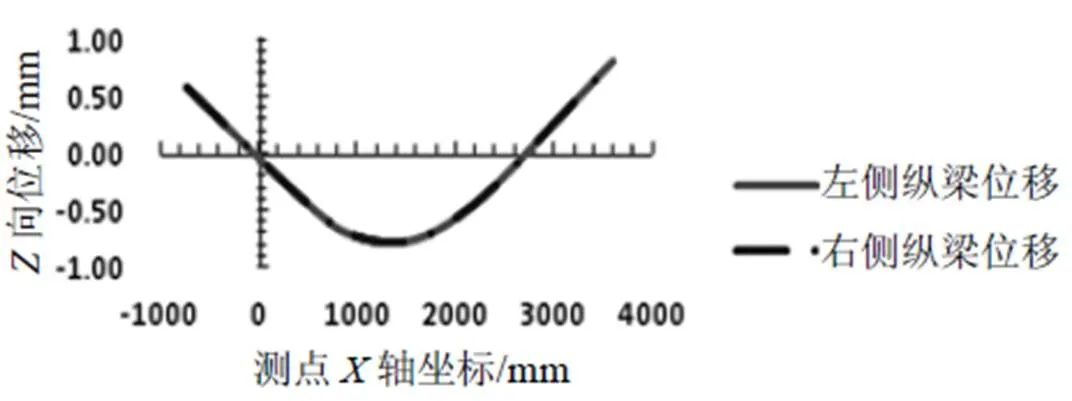

对车架进行弯曲刚度和扭转刚度分析,车架弯曲纵梁位移如图6所示,可以看出左、右车架的向位移量基本重合。

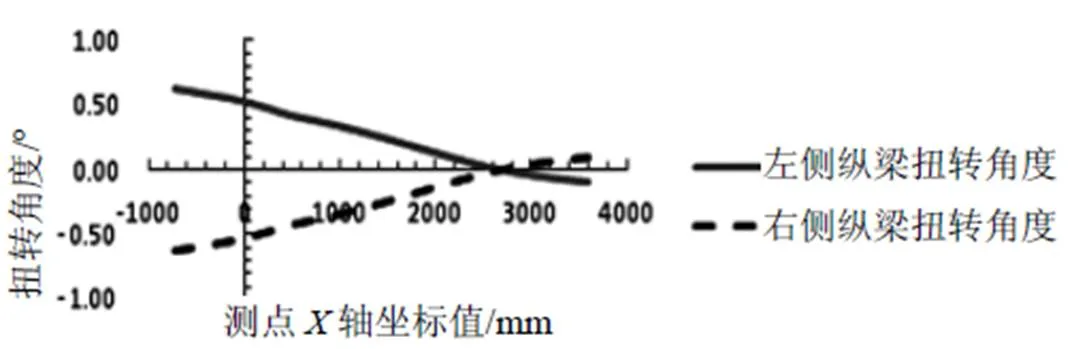

车架纵梁扭转角度如图7所示。

图6 车架弯曲纵梁Z向位移图

图7 车架纵梁扭转角度图

此款车架弯曲刚度值为2 572 N/mm,满足刚度大于2 500 N/mm目标要求,且左右纵梁向位移量曲线光滑无突变;车架扭转刚度值为2 812 Nm/º,满足大于2 500 Nm/º目标要求,且纵梁扭转角度曲线光滑无突变。

2.2 车架强度分析

2.2.1 惯性释放的基本原理

惯性释放是利用结构的惯性(质量)力来平衡外力,即在结构上施加一个虚假的约束反力来保证结构上合力平衡。惯性释放静力分析是无约束的静态平衡状态[4]。首先计算在外力作用下每个节点各个方向上的加速度,将加速度转化为惯性力方向施加到每个节点上,由此构造结构的平衡力系。有限元方法构造的静动力平衡方程为

采用前文车架系统28工况各点的力作为有限元分析的边界条件,利用ABAQUS软件依据惯性释放方法进行车架强度分析。

2.2.2 分析结果

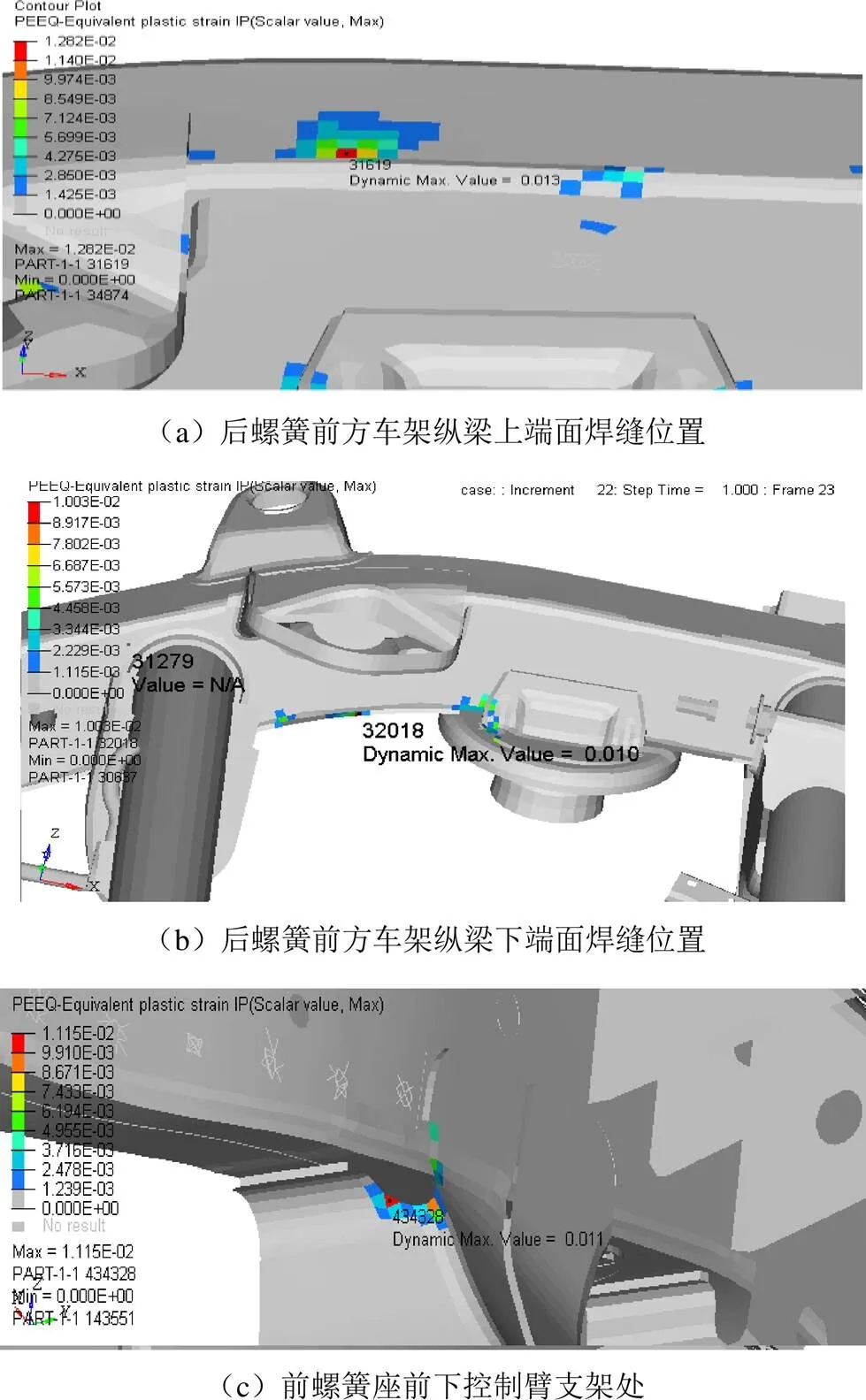

通过强度分析,发现此款车架的薄弱危险点主要分布在以下几个位置。在对角跳扭转工况下,后螺簧前方车架纵梁上、下端面焊缝断续焊接位置局部最大应变分别为1.3%、1.0%,应变云图如图9(a)、(b)所示,前螺簧座前下控制臂支架处的局部最大应变为1.1%,应变云图如图9(c)所示。以上各点塑性应变均超过目标要求1%,不满足强度要求,在疲劳工况下不满足低于355 MPa目标要求,存在开裂风险。

图8 车架局部应变云图(优化前)

2.3 车架优化分析

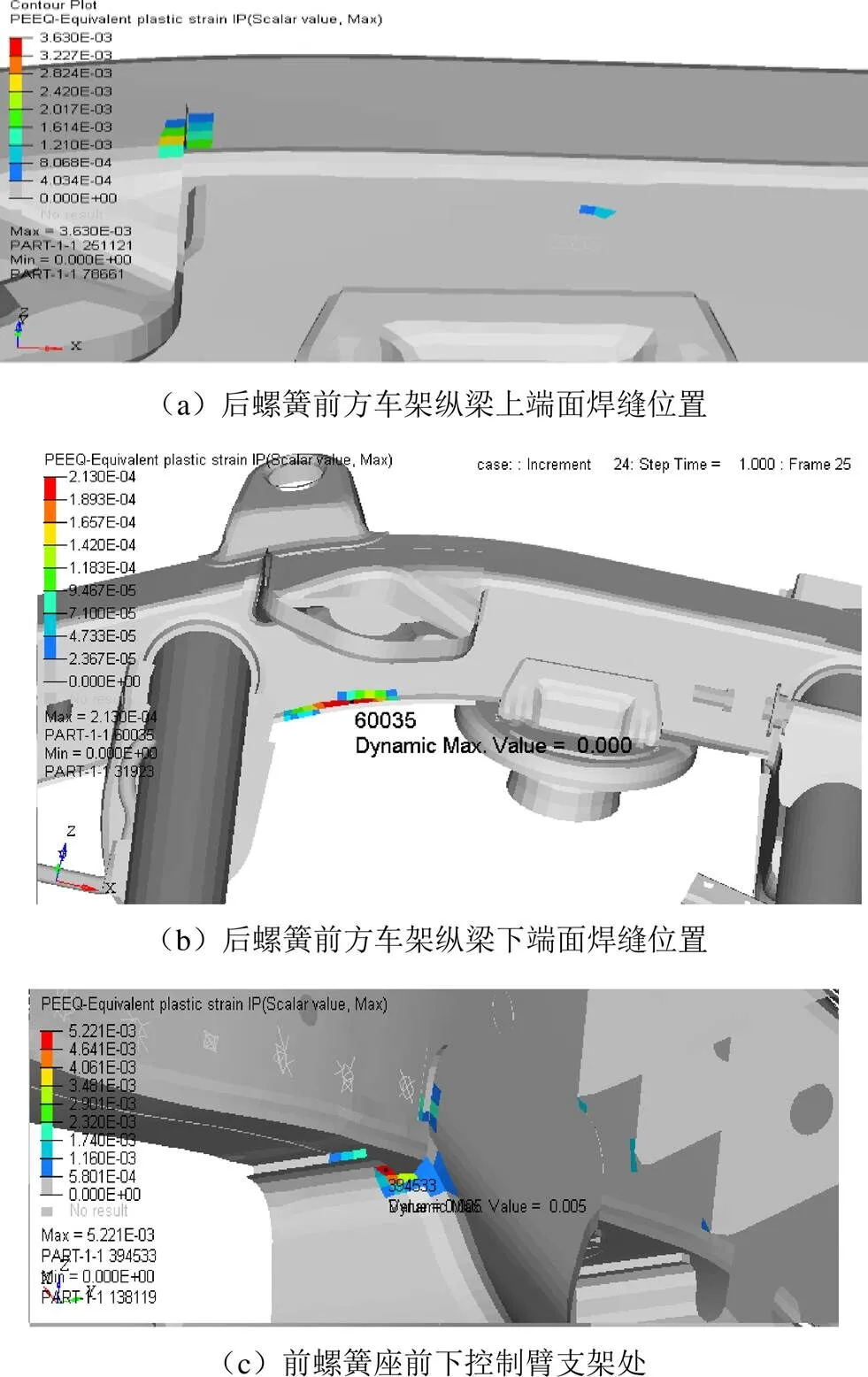

对车架进行优化设计,后螺簧座附近车架纵梁上、下端面采取焊缝满焊,经过优化后满足强度要求。下控制臂支架增大过渡弧度以及加大与车架搭接面连接以保证耐久性。优化结果对比见表1,优化后应变云图如图9所示。

表1 车架风险位置优化前、后极限工况应变对比

图9 车架局部应变云图(优化后)

通过方案优化使车架结构达到预期的设计目标,在样车台架和道路可靠性试验中,车架没有出现因设计问题造成的开裂、开焊现象,因此应用28工况进行车架强度分析可以较为全面地分析车架应力状态。

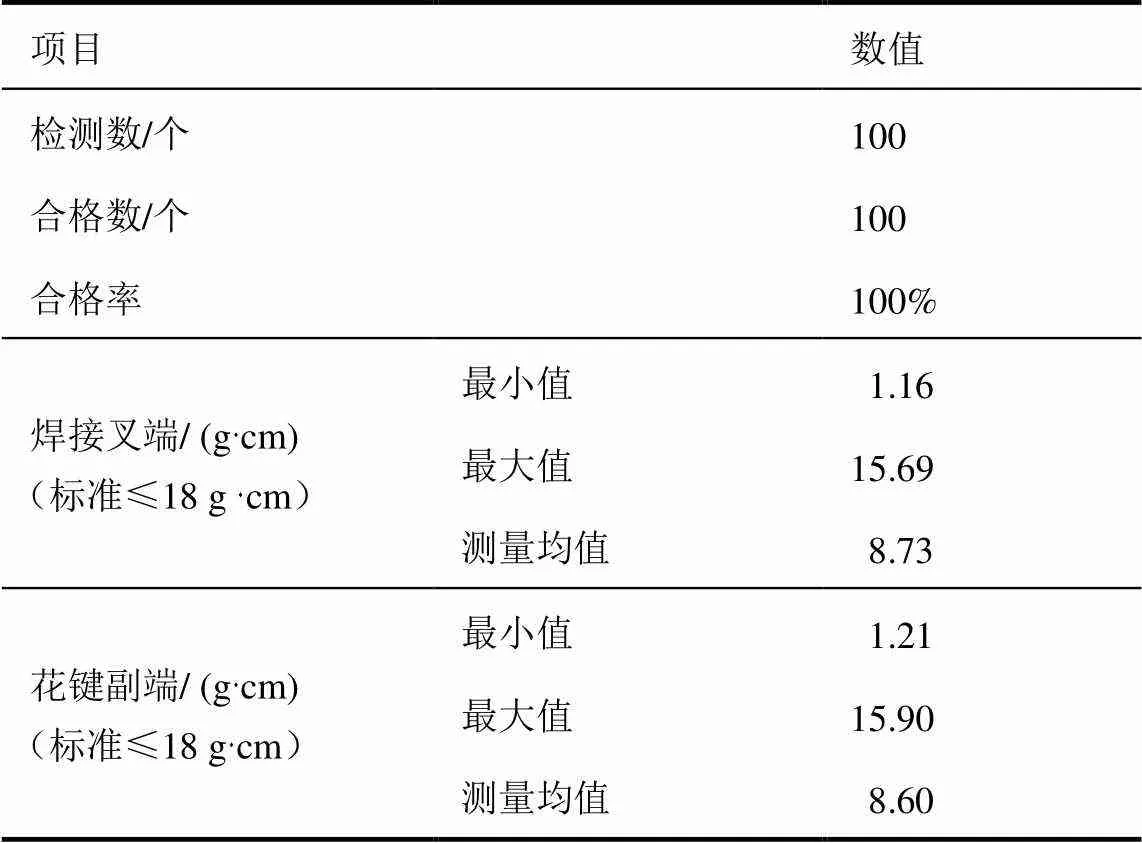

表3 传动轴剩余动不平衡量初校数据

5 效果验证

从传动系统零部件性能和装配方法两方面综合采取改善措施,之后通过专家组主观评价及NVH客观测试,得出结论:整车高速行驶NVH性能改善明显。

(1)主观评价:改进前车辆在高速行驶过程中振动轰鸣现象主观感受明显,优化后的3台车辆在高速行驶过程中无振动轰鸣现象。

(2)NVH测试:改善后车辆以车速110 km/h 行驶时,前桥部位、向振动数据均在标准范围内,见表4。

表4 改进前、后车辆振动数据

6 总 结

针对整车振动问题,从传动系统零部件生产工艺角度进行分析和优化,改进前车辆在高速行驶过程中振动轰鸣现象主观感受明显,经过传动系统优化后,车辆在高速行驶时振动轰鸣现象消失,提升了越野车驾驶与乘坐的舒适感。

[1]庞剑,谌刚,何华.汽车噪声与振动-理论与应用[M].北京:北京理工大学出版社,2006.

[2]刘惟信. 汽车设计[M]. 北京:清华大学出版社,2001.

2020-04-09

U463.32

A

10.14175/j.issn.1002-4581.2020.04.004

1002-4581(2020)04-0013-04