SiC 单晶加工参数优化及表面粗糙度预测

2020-09-14杨少东李济顺

李 伦,杨少东,李济顺,陈 稳

(1.河南科技大学河南省机械设计及传动系统重点实验室,河南 洛阳 471003;2.河南科技大学机电工程学院,河南 洛阳 471003)

1 引言

碳化硅(SiC)单晶具有耐高温、导热性强、高电子饱和漂移率、低介电常数、抗冲击强和硬度高等特点,成为航空航天、半导体和微电子等领域制作高频、高温、高功率光电器件的理想材料[1-2]。电子和光学器件应用SiC 单晶片高性能的同时,对其表面质量具有严格的要求。SiC 单晶切割作为晶片生产制造过程中的重要工序,晶片表面质量对后续加工成本和晶片的性能具有显著影响[3-4]。因此,研究线锯切割SiC 单晶的加工参数对线锯锯切力、晶片表面粗糙度的影响规律、以及预测晶片表面粗糙度都具有十分重要的意义。

国内外学者对金刚石线锯切割SiC 单晶等硬脆材料加工参数和锯切力、晶片表面粗糙度的研究有大量的文献报道。文献[5]利用固结磨料金刚石线锯对SiC 单晶进行切割实验,发现工件进给速度对晶片表面粗糙度及亚表面损伤层影响最大。文献[6]基于压痕断裂力学分析了硬脆材料表面粗糙度与加工参数的数学模型,结果表明晶片表面粗糙度随工件进给速度增大而增大,随线锯速度增大而降低。文献[7]分别在普通、施加超声激励两种切割情况下研究SiC 单晶切割实验,得到了超声激励线锯切割的锯切力、晶片的表面粗糙度相对于普通切割显著降低、工件进给速度对加工质量影响显著的结论。文献[8]采用中心复合设计(CCD)试验方法研究SiC 单晶表面粗糙度与加工参数之间的关系,建立表面粗糙度响应曲面数学模型,并引入粒子群算法获得了加工晶片质量最优时的切割参数组合。文献[9]基于压痕断裂力学理论分析了在超声振动作用下磨粒下方横向裂纹、中位裂纹产生和扩展的规律,建立了表面粗糙度计算公式。超声激励线锯振动切割作为加工SiC 单晶的一种有效方法,采用正交实验设计并引入灰色关联分析方法,研究超声激励线锯切割SiC 单晶表面粗糙度、锯切力等多目标与主要加工因素(线锯速度、工件进给速度、工件转速、超声振幅)之间的影响规律,并获得多目标情况下最优加工参数组合;基于果蝇优化灰色神经网络模型对SiC 单晶片的表面粗糙度进行预测。

2 超声激励线锯切割SiC 单晶实验设计

2.1 实验装置

在改进的WXD-170 型往复式线锯切割机床上(对线锯施加横向超声激励),进行SiC 单晶切割实验研究。选用ACQ-600 超声波发生器,激振频率为(20±1)kHz;加工线锯采用固结磨料金刚石线锯;工件SiC 单晶锭以PVT 法生成;在切割时SiC 晶锭沿自身轴线以不同的角速度自转;切割过程用纯净水作为冷却液。采用Gama SI-32-2.5 多轴力/扭矩传感器和数据采集系统对切割过程锯切力进行测量。分别采用TR300 粗糙度测量仪和JSM-6700F 型扫描电子显微镜测量晶片表面粗糙度、观察表面形貌(SEM)。实验加工及测量装置,如图1 所示。

图1 横向超声激励线锯切割SiC 单晶实验仪器设备Fig.1 The Experimental Equipment of SiC Single Crystal Cut with Wire-Saw Excited by Transverse Ultrasonic

2.2 实验设计及实验结果

以超声激励线锯切割SiC 单晶过程中的主要加工因素(工件进给速度、线锯速度、工件转速和超声振幅)为可变因素,如表1 所示。借助L9(34)正交表进行实验设计,测量不同加工参数组合下的锯切力(F)和晶片表面粗糙度(Ra),实验方案及实验结果,如表2 所示。

表1 正交实验设计因素和水平Tab.1 Orthogonal Experimental Design Factors and Levels

表2 正交实验设计L9(34)实验方案及实验结果Tab.2 Orthogonal Experimental Design L9(34)Experimental Program and Experimental Results

3 灰色关联分析及多目标优化

灰色关联分析方法是一种针对“小样本”、“贫信息”不确定系统,分析系统中各因素之间或系统行为特征与各因素之间的关联特性;采用线性插值的方法将系统因素(不同序列数据)的离散行为转化为分段连续的折线,根据不同折线几何特征判断其相似性,进而获得不同系统因素之间的灰色关联度[10-12]。对于超声激励线锯切割SiC 过程中加工过程较为复杂,在正交实验设计的基础上,借助灰色关联分析研究多目标情况下各加工参数对锯切力、表面粗糙度的影响规律,以及优化线锯切割加工参数。

3.1 灰色关联分析

3.1.1 原始数据归一化处理

由于实验中各实验数据(因素)的范围、意义、量纲等不同,所以通过算子作用,将各因素原始数据序列转化为数量级相近的比较序列。设表2 中锯切力、表面粗糙度设为原始序列xi(k)。

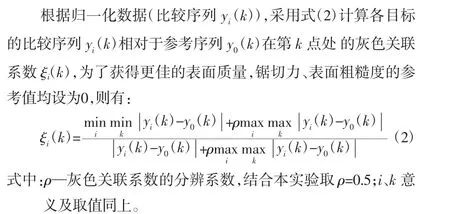

3.1.2 灰色关联系数及灰色关联度

设γ(k)表示多目标情况下的灰色关联度,灰色关联度表示比较序列yi(k)相对于参考序列y0(k)的关联程度,γ(k)∈(0,1],γ(k)的值越接近1 表示关联程度越高,反之则关联程度较低,如式(3)所示。横向超声激励线锯切割SiC 单晶实验各序列的灰关联系数ξi(k)及灰关联度γ(k),如表3 所示。

其中,h=2;i、k 意义及取值同上。

表3 各序列灰色关联系数和灰关联度Tab.3 Grey Correlation Coefficient and Grey Correlation Degreeof Each Series

3.2 多目标加工参数优化

复杂环境中多目标情况下的优化问题可以通过灰色关联分析方法转化为单目标灰色关联度进行优化分析,从而实现横向超声激励线锯切割SiC 单晶实验过程中多目标的优化问题,并获得最优加工参数组合。根据正交实验设计方法的均衡性,求得各个加工参数在不同水平下的灰色关联度,即对综合多目标(锯切力、表面粗糙度)的影响程度;比较加工参数各个水平的灰色关联度值,灰色关联度大的值为该参数考察综合多目标时的最优水平,从而获得工艺参数的最优组合[11-12]。根据表3 灰色关联度值计算出各个加工参数不同水平下的平均灰色关联度值,如表4 所示。

表4 各参数不同水平的平均灰关联度Tab.4 The Average Grey Correlationof Each Parameter in Different Level

根据表4,可以得到横向超声激励线锯切割SiC 单晶实验过程中,对锯切力、表面粗糙度综合影响的主次关系由大到小顺序是:工件进给速度(B)、超声振幅(D)、线锯速度(A)、工件转速(C)。

各因素不同水平对综合多目标影响的灰色关联序分别为:线锯速度(A)A2>A3>A1;进给速度(B)B1>B2>B3;工件转速(C)C3>C2>C1;超声振幅(D)D3>D2>D1。

从而得到横向超声激励线锯切割SiC 单晶实验过程中多目标的优化加工参数组合为:B1D3A2C3,即工件进给速度0.025mm/min、超声振幅1.8μm、线锯速度1.6m/s、工件转速16r/min 为最优加工参数组合。

3.3 实验验证

根据灰色关联分析法得到的多目标优化加工参数组合B1D3A2C3,在同样工况下得到的锯切力、表面粗糙度分别为:2.873N、0.254μm。与表2 中实验所得的结果相比较,锯切力、表面粗糙度的值均为最小。在JSM-6700F 型扫描电子显微镜下对加工参数B1D3A2C3组合获得的SiC 单晶片进行表面形貌(SEM)观察,如图2 所示。

横向超声激励线锯切割SiC 单晶实验过程中,工件进给速度(B)对锯切力、表面粗糙度的影响最为显著;随着工件进给速度的增加,金刚石磨粒的切入深度增加,导致锯切力增大,表面粗糙度增加;随着加工过程的推进,线锯磨损加重,切屑排出困难,锯切力、表面粗糙度随之增加。超声振幅(D)对锯切力、表面粗糙度的影响次之,切割SiC 单晶片施加超声激励后,线锯与工件间切割方式为周期性接触-分离,有利于切削液充分进入切割区,快速排屑,降低工件与线锯的温度,进而降低锯切力,提高晶片表面质量。

图2 SiC 单晶晶片表面形貌(SEM)Fig.2 SiC Single Crystal Wafer Surface Morphology(SEM)

随着线锯速度(A)的增加,使切割过程中单位时间内参与切割的磨粒数量增加,磨粒平均切割深度降低,锯切力和表面粗糙度随之降低;线锯速度过快,容易引起机床的振动,在换向时容易造成线锯拉断。工件转速(C)对锯切力、表面粗糙度的影响较小,随着工件转速的增加,单位面积内参与切割的磨粒数有所增加,切入深度有降低趋势,但转速过高时惯性冲击力变大(在线锯换向时更为明显),容易引起工艺系统的振动。结合以上文献的研究和实验验证证明该参数组合的合理性。

4 SiC 单晶片表面粗糙度预测

4.1 果蝇优化算法优化灰色神经网络模型

系统中的已知因素以及各因素之间的确定性是有限的,任何一种模型只是适用于研究系统(对象)的某个方面或者某几个方面的,因此仅用单一模型难以全面揭示系统的演化规律。灰色预测理论与神经网络有机组合,可以相互弥补,发挥两者优点[10,13]。灰色神经网络模型(GMNN)具有良好的数据处理能力,建模简单,借助Matlab 程序语言易于实现对系统行为的预测。但是GMNN 模型随机对权值、阈值进行赋值,模型运算时容易陷入局部最优求解,每次的预测结果不尽相同,有时偏差过大。

果蝇优化算法(Fruit Fly Optimization Algorithm,FOA)是潘文超学者基于果蝇群体合作与竞争觅食行为推演出来的全局寻优的智能优化算法。采用果蝇优化算法优化灰色神经网络模型参数(系统发展系数、驱动系数),以及模型的结构性能和学习方法,建立预测模型,获得较为理想的预测结果[13-15]。

4.2 基于FOA-GMNN 模型对SiC 单晶片表面粗糙度进行预测

采用果蝇算法优化灰色神经网络(FOA-GMNN)对SiC 单晶片表面粗糙度进行预测,以表2 正交实验设计的9 组数据为数据样本,以线锯速度(X(1))、工件进给速度(X(2))、工件转速(X(3))、超声振幅(X(4))和SiC 单晶片的表面粗糙度(Y(1))为变量的训练样本,对灰色神经网络参数进行优化,最后又进行了四组实验与FOA-GMNN 模型对SiC 单晶片表面粗糙度的预测值进行比较,如表5 所示。

果蝇优化算法优化灰色神经网络模型的求解步骤如下:

(1)随机初始化果蝇群体各变量的位置(X_axis,Y_axis),即线锯速度(X(1))、工件进给速度(X(2))、工件转速(X(3))、超声振幅(X(4))和SiC 单晶片的表面粗糙度(Y(1))等变量的零点位置(初始值);设定果蝇种群规模(sizepop),迭代次数(maxgen),网络学习次数(NN)。

(2)随机初始各加工参数变量通过嗅觉寻找食物的飞行方向和距离;

(3)计算各加工参数变量最初设定位置(原点位置)的距离Dj,计算各加工参数变量味道浓度判定值Sj(该值为距离Dj 的倒数);

(4)将味道浓度判定值带入到味道浓度判定函数中,并计算果蝇个体捕捉食物的味道浓度Smell(j);寻找出果蝇群体中味道浓度最优值(浓度最小值);

(6)通过迭代寻找最优解,反复操作步骤(2)~步骤(4),判断味道浓度是否优于上一代,若是执行步骤(5),反之则停止。

图3 SiC 单晶表面粗糙度Ra 预测训练误差Fig.3 SiC Single Crystal Surface Roughness Ra Prediction Training Error

设定果蝇优化算法的种群规模和最大迭代次数分别为sizepop=30,maxgen=100,网络学习次数NN=100,果蝇个体通过嗅觉寻找食物的飞行方向和距离为[-10,10]。从图3 可以看出,GMNN 模型训练过程中收敛速度慢,陷入局部最优,误差较大;FOA-GMNN 训练过程具有全局搜索寻优能力,收敛速度较快,误差较小,精度较高。通过表5 实验结果与模型预测值对比,灰色神经网络模型对SiC 单晶片表面粗糙度预测的最大和最小相对误差分别为7.81%、1.18%,平均相对误差为4.89%;而果蝇优化算法优化灰色神经网络的最大和最小相对误差分别为3.55%、1.28%,平均相对误差为2.09%。显然,果蝇优化算法优化灰色神经网络模型的预测结果优于灰色神经网络模型。

表5 SiC 单晶片表面粗糙度Ra 实验结果与模型预测值对比Tab.5 The Experimental Results of SiC Wafer Surface Roughness Ra Comparing with the Predicted Values of the Model

5 结论

(1)通过正交实验设计和灰色关联分析,在较少的实验组合下,得到多目标优化情况下对锯切力、表面粗糙度综合影响的主次关系由大到小顺序是:工件进给速度(B)、超声振幅(D)、线锯速度(A)、工件转速(C);以及多目标情况下最优加工参数组合为:B1D3A2C3,即工件进给速度0.025mm/min、超声振幅1.8μm、线锯速度1.6m/s、工件转速16r/min 为最优加工参数组合;并通过实验进行验证所得的最优加工参数组合较为合理。(2)SiC 单晶表面粗糙度Ra 分别采用果蝇优化灰色神经网络模型(FOA-GMNN)和灰色神经网络模型(GMNN)进行预测,结果表明:FOA-GMNN 优于GMNN,且全局搜索优化能力强,收敛速度快,精度高,预测值与实验值的平均相对误差为2.09%小于灰色神经网络模型(4.89%),FOA-GMNN 能够较好地预测SiC 单晶表面粗糙度。