工业干扰背景下的刹车盘定位方法研究

2020-09-14顾寄南唐良颖

顾寄南,许 悦,唐良颖

(江苏大学制造业信息化研究中心,江苏 镇江 212013)

1 引言

近年来,我国汽车行业的快速崛起,带动了市场对刹车盘的需求。作为典型铸件,目前刹车盘的生产多靠人工完成,自动化需求较高。而定位是实现自动上下料的关键步骤。

国内外许多学者对视觉定位进行了大量研究。文献[1]将菱形目标作为识别对象,利用其角点特征,确定了航天器对接中的相对位姿。文献[2]对机器人高精度算法进行了深入研究。文献[3]利用归一化的快速傅里叶变换完成了显微镜头下的芯片定位。文献[4]等利用模板匹配完成了多工件的定位。文献[5]利用齿轮的几何特性实现了齿轮中心的精确定位。而针对复杂工业背景下工件的定位研究还相对较少。因此,提出在利用模板匹配实现刹车盘的粗定位后,进一步利用其自身的同心圆特性完成刹车盘工件的精定位。

2 定位系统的硬件构成及算法流程

2.1 定位系统的硬件构成

视觉系统的硬件主要包括:工业相机、镜头、光源、计算机等。为获得高质量的图片以供后续图像处理,需对上述硬件进行选型,并搭建合适的硬件平台,如图1 所示。

(1)相机及镜头。由于检测对象刹车盘为铸件,表面为灰色或高亮色,无颜色特征,因此选用灰度模式的工业相机,其型号为:MV-EM510M;选用高清工业镜头:M2514-MP2。

(2)光源。选用条状LED 光源对被测刹车盘进行打光,以便获得较高质量图像。

(3)计算机。主要进行图像处理及结果显示。为高效、准确的完成在线检测,选用高性能的工控机。

(4)整体平台。整体平台包括辊道、挡板、用以固定相机和光源的安装架等。其中,安装架高度应使相机视场能够覆盖传送带宽度,并为机械手抓取留下足够空间。辊道两边安装光电传感器,若有工件运动至机械手抓取空间内,则利用plc 控制挡板升起,挡住工件。

2.2 定位系统的算法流程

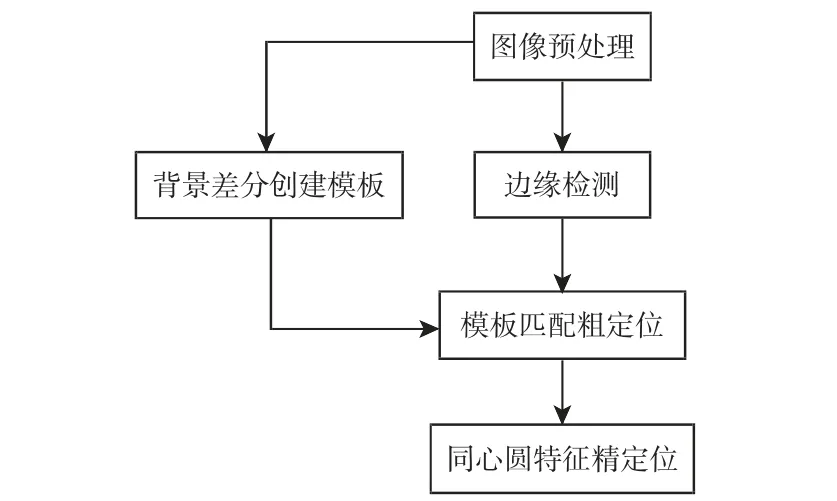

创建了一种基于边缘的模板匹配粗定位与基于同心圆几何特性的精定位相结合的刹车盘定位算法,如图2 所示。可在杂乱背景中将刹车盘稳定提取出来,并完成定位。

图2 定位系统算法流程图Fig.2 The Flow Chart of Location System Algorithm

3 定位系统算法

3.1 图像预处理

上述平台所获原始图像,如图3(a)所示。由于挡板的存在,工件在图中X 轴向的位置较为确定。因此,为减少运算量,首先将图片中挡板前侧的区域裁剪出来。具体裁剪方法为:右侧沿挡板边缘;为防止振动等原因导致的位移干扰,左侧预留一定区域。

由于视觉系统与铸件打磨等装备处于同一空间内,且待定位刹车盘位于传送辊道上,故所得图像受灰尘、振动、光线等因素的干扰较大。因此,需要对图像进行平滑。为去除一定的随机噪声,文中选用中值滤波器进行图像平滑[7]。预处理所得图像,如图3(b)所示。

图3 原始及预处理所得图像Fig.3 Raw and Pre-Processed Images

3.2 创建图片模板

为提高模板匹配的成功率,使用工业环境下所拍图片创建模板。而真实环境下的高亮辊道等背景较为复杂,无法利用常见的全局阈值法进行图像分割。由于视觉装置与所拍摄背景相对静止,选用背景差分法、最大类间差法与形态学重构相结合,完成模板的创建。

控制光照不变,先拍摄一帧无工件的背景图像IB,再将包含工件的图像Iw与该背景图像IB逐像素相减,得到差分图像ΔI。利用最大类间差法求得差分图像的分割阈值。若差分图像灰度值小于该阈值,表示该像素区域为背景区域,将其灰度值置0;若灰度值大于该阈值,表示该像素区域为所需工件,保留Iw中对应位置的像素,从而获得ROI 工件图像。

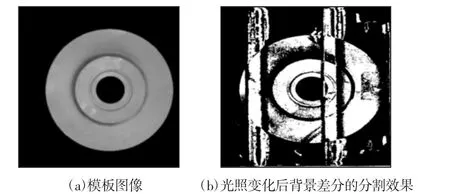

通过以上方法可以将工件区域分割出来,但图像中仍存在一定的噪声干扰。因此,利用形态学开运算来去除噪点,即:利用结构元素对阈值分割后的图像进行腐蚀,并对腐蚀后的图像进行膨胀处理。通过形态学的开运算可去除图中的噪声,并基本不会改变所需提取的工件的形状和位置。背景差分所得模板图像,如图4(a)所示。

由于背景辊道反光,对环境光较为敏感,一旦光照发生变化,就不能将刹车盘稳定分割出来,如图4(b)所示。因此,实际应用时无法利用背景差分法稳定提取工件位置。

图4 模板图像及光照变化后背景差分的分割效果Fig.4 Segmentation Effect of Template Image and Background Difference After Light Change

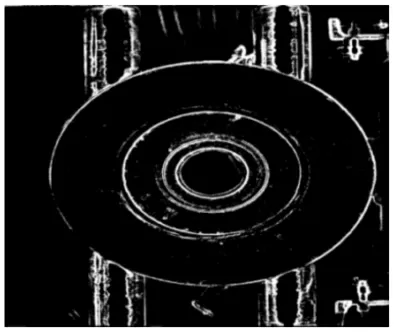

3.3 边缘检测

边缘特征在机器视觉中有着重要地位,针对边缘提取的研究也十分活跃。边缘检测算子中,Sobel 算子对灰度渐变和噪声较多的图像处理效果较好,且边缘定位较为准确[8],而所需处理的刹车盘图像背景较复杂,因此,选用Sobel 算子进行边缘检测。利用x、y 两个方向的各向同性算子模板在图像上滑动,模板与其覆盖的待检测图像3*3 区域的9 个像素进行卷积,求和后得到该方向的边缘检测幅值[9]:

式中:f(x,y)—待测图像;Gx—水平方向算子与原图卷积所得结果;Gy—竖直方向算子与原图卷积所得结果;G—最终所得的边缘幅值;θ—边缘方向。

利用Sobel 算子所提取到的图像边缘,如图5 所示。

图5 Sobel 算子卷积所得边缘图像Fig.5 Edge Image Obtained by Convolution of Sobel Operator

3.4 模板匹配粗定位

3.4.1 模板匹配

模板匹配是利用已知模板的某些特征在待测图像中进行搜索,以实现待测目标识别、定位的一种方法[9]。常见的模板匹配分为基于灰度相关的匹配和基于几何特征的匹配。其中,基于边缘的模板匹配以图像边缘信息作为特征参数进行匹配,对于非线性光照的变化具有较好的抗干扰能力,更适用于工业场景[10]。因此,采用基于边缘的模板匹配算法,计算边缘模板中所有点与待测边缘图像中对应点的方向向量的点积,并将其归一化,作为相似度量:

所得匹配分数小于1,并且越接近1 表示匹配程度越高;0表示最坏匹配效果。由于该相似度量进行了归一化运算,匹配不受环境光照变化的影响,稳定性较好。

3.4.2 金字塔分层搜索

图6 模板匹配所得结果Fig.6 Results of Template Matching

工业相机分辨率较高,直接进行模板匹配算法复杂度较大。因此,为满足实时性需求,利用图像金字塔结构进行分层搜索。图像金字塔是图像多尺度表达的一种结构。一幅图像的金字塔是对原始图像进行下采样,得到的一系列以金字塔形状排列,且分辨率逐渐降低的图像集合。为避免下采样时出现的锯齿效应,下采样所得图像需进行平滑操作。在模板匹配时,先在低分辨率图像中进行初步搜索,将所得结果回溯到较高分辨率图像中,得到相应感兴趣区域,以此循环,直至在原图中找到目标对象。经试验,选用8 级金字塔。模板匹配所得结果,如图6 所示。

3.5 基于同心圆几何特性的刹车盘中心精定位

通过上述粗略搜索匹配可得到刹车盘的大概位置,故可用掩膜屏蔽复杂辊道背景带来的干扰,对刹车盘进行精定位。

精定位利用刹车盘中的同心圆几何特征完成。首先,将边缘检测时获得的刹车盘内的边缘骨架化,得到单像素轮廓。由于模板中心与实际圆心坐标之间差距不大,因此,在模板中心小范围圆域Ω 内历遍各点,以已知的刹车盘上各同心圆的实际半径为半径定义圆形。统计以小圆域Ω 内某点(x1,y1)为圆心所定义的圆与图像轮廓像素点的重合点个数,并将其作为累加阵列[x1,y1]处的值。历遍各点后,累加阵列最大值处所对应的坐标即为刹车盘中心的准确坐标。

4 实验结果与分析

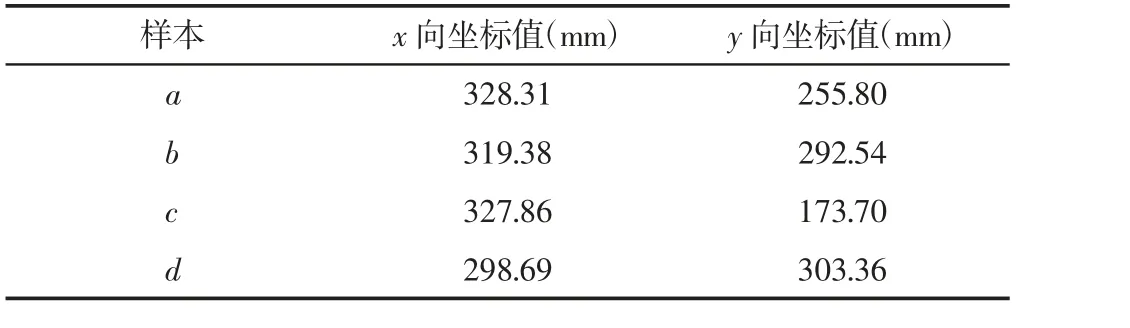

在Visual Studio 2010 环境下,运用C++进行编程,对算法进行了实现。在视觉系统进行标定后,将10 个不同刹车盘分别置于10 个不同位置或光照条件下进行共100 组实验。其中,部分图像定位结果,如图7 所示。所对应的刹车盘圆心坐标,如表1 所示。实验证明,合适光照条件下,辊道上各位置的刹车盘均能准确定位。而因较为极限的光照条件,2 幅图像中的刹车盘未能成功定位,总体定位成功率达98%,而恶劣光照条件可在实际应用时得以避免。定位精度达±4mm,基本满足上下料时的定位抓取需求。

图7 部分样本定位结果Fig.7 Part of the Sample Positioning Results

表1 这里算法定位结果Tab.1 Algorithm Positioning Results

5 结语

提出了一种针对复杂工业背景的刹车盘定位方法。在预处理去除灰尘、光线等因素的干扰后,通过背景差分得到模板图像。运用基于边缘的模板匹配完成刹车盘粗定位,避免了复杂辊道背景的干扰。利用刹车盘的同心圆几何特征完成其精确定位。试验表明,该定位方法能够满足机械手实际上下料的需求。