工业CT 图像的缺陷检测研究

2020-09-14刘晶

刘 晶

(华东理工大学机械与动力工程学院,上海200237)

1 引言

在铸造生产过程中,由于金属液体中含有气体或其它杂质,而且铸件在冷却时会产生收缩现象,铸件内部以及铸件表面不可避免地会存在各类缺陷[1]。铸造件的缺陷有气孔、粘砂、夹砂、砂眼、胀砂、冷隔、浇不足、缩松、缩孔、缺肉,肉瘤等。铸件缺陷会导致铸件性能低,使用寿命短,严重时使铸件报废。缩孔是铸造缺陷常见的一类,它是铸件在冷凝过程中收缩而产生的空洞,其形状是不规则的,孔壁粗糙,大多分布在铸件厚断面处。缩孔产生的主要原因有四种情况,一是铸件结构设计不合理,二是浇统和冒口位置不对,三是浇注温度太高,四是合金化学成分不合格,收缩率过大。气孔常常产生于铸件的内部,表面或近表面,气孔的形状常常为尺寸不一的圆形或椭圆形。气孔产生的主要原因有六种,一是炉料不干或含氧化物和杂质多,二是浇注工具或炉前添加剂未烘干,三是型砂含水过多或起模和修型时刷水过多,四是型芯烘干不充分,五是型砂透气性差,六是浇注温度过低或浇注速度过快。这些缩孔以及气孔等孔类缺陷常常会影响零部件的性能并对寿命产生影响。

目前针对铸造件的无损检测方法主要有超声波探伤法、X射线检测法和X 射线层析摄影法[2]。超声波探伤法的局限性是被检测的铸件其形状构成会影响检测的完整性,而且密集的缩孔会导致信号产生重叠进而得到错误的尺寸。在超声波检验时,同一检验项目要由两个检验人员来完成,检测的人力成本高。X 射线检测法对于缺陷在工作中厚度方向的位置以及高度方向尺寸的确定比较困难,对面积型缺陷的检出率受到多种因素影响,不适宜较厚工件的检测。

工业CT 是近年来应用广泛的一种新型无损检测技术,它属于X 射线层析摄影法,其基本原理是依据辐射在被检测工件中的减弱和吸收特性,通过探测器获得工件内部的详细信息,最后通过计算机信息处理和图像重建技术,以图像形式显示出来。目前已经广泛地应用在航空,航天,汽车,机械,考古等领域。工业CT 可以在不损伤零件的前提下,能够清晰地直观地获得多层平行的二维断层图像或三维立体图像。可以更快、更准确地检测出工件的内部以及外部结构的细微变化,可以非常直观地显示出被测物体内部结构组成,材质以及是否有缺损等情况,此外工业CT对被测零件的材料以及外形等限制较少,可以应用于铸件的缺陷检测[3-4],这为产品质量的评判提供了先进重要的技术手段。因此以工业CT 设备对铸件进行扫描,对获得的二维工业CT 图像中的缺陷进行检测识别研究。

在提取铸件缺陷时,常用方法为以下两种:(1)对图像进行预处理,并进行边缘检测[5-9];(2)对铸件射线图像序列进行分析[10]。如果用户没有射线图像,第二种方法没有办法处理,因此对于工业CT 图像通过选用第一种方法来提取铸件缺陷。通过图像处理的方法识别缺陷,与传统的人工识别相比,不仅能够有效地提高工作效率,也能提高识别的精度,实现在线检测。

2 图像预处理

在图像处理中,图像分割是非常基本,同时也是很重要的一步工作,它将感兴趣的目标区域和背景分开来,是后续其他图像处理的前提。图像分割的结果也会影响后续的边缘提取,缺陷检测以及三维模型重构等。现有的图像分割方法主要分为以下几类:基于阈值的分割方法、基于区域的分割方法、基于边缘的分割方法以及基于特定理论的分割方法等。基于阈值的分割方法是非常实用,而且也是应用最广泛的一类方法。阈值分割的优点是计算简单、运算效率较高、速度快。Otsu 算法是一种实用效果很好的图像分割方法。它的分割原理是基于类间方差为最大的测度准则,利用阈值将原图像分成物体和背景两部分的一种阈值分割方法。当取得最佳阈值时,物体和背景差别最大,从而实现图像分割。

一维Otsu 算法具有计算简便,稳定性好,自适应性强等特点,在图像分割中使用广泛。但是一维Otsu 算法没有考虑图像中像素点之间的关系,如果图像中含有噪声,则分割的效果不太理想。而二维Otsu 算法提高了准确性和抗噪声的能力。

为了快速提取工业CT 图像中的内部缺陷,首先使用二维Otsu 自适应阈值算法进行阈值分割,将物体与背景区分开。设f(x,y)表示图像在(x,y)处灰度值i(灰度级为0,1。,…L),g(x,y)表示在图像(x,y)处的3×3 邻域平均灰度值j(灰度级为0,1,…L-1)。因此对于图像中任意一个像素,都会对应该像素的灰度值i和其领域平均灰度值j。设像素灰度值i 并且其领域平均灰度值j的像素的点数为fij,图像的总像素数为N,那么联合概率密度pij就定义为:

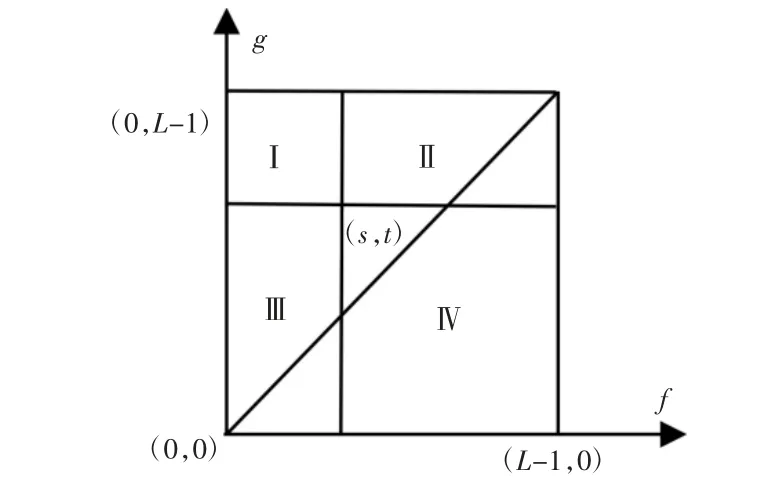

给定任意一个阈值(s,t),将图像的二维直方图分割成图1所示的4 个区域:Ⅰ,Ⅱ,Ⅲ,Ⅳ。其中图像的背景和目标主要集中在Ⅱ和Ⅲ区域。Ⅰ和Ⅳ区域的概率值近似为0。设定的阈值(s,t)将图像的目标和背景分成两个集合C0和C1,则图像的目标和背景的概率定义为:

图1 图像分割区域Fig.1 Image Segmentation Region

当离散矩阵的迹取最大值时,其对应的阈值就是最优阈值(s,t)。通过最优阈值,将图像的目标和背景进行区分,为后续的图像的边缘提取做准备。

3 轮廓提取

图像的边缘提取方法包括整像素级的边缘检测方法以及亚像素级的边缘检测方法。传统的边缘检测方法的定位精度一般只能达到像素级,当对图像中提取对象的精度要求较高时,就需要采用亚像素级的边缘检测方法。亚像素级的边缘检测方法是在像素级边缘检测的基础上实现的,是通过软件算法来提高边缘检测精度的方法,目前已经被应用在工业各类检测技术中。现有的亚像素级的边缘检测方法可以归纳为三类,包括基于矩的方法,基于拟合的方法,以及基于插值的方法。基于拟合的方法模型比较复杂,求解速度比较慢。基于矩的方法计算时间比较长。基于插值的方法计算过程比较简单,而且运算时间较短,易于实现,可以通过硬件实现,适合在线检测。

由于铸件内部的孔类缺陷有些尺寸是比较小的,因此为了能够更有效地而且准确地检测出铸件内部缺陷的尺寸,采用基于插值的亚像素级边缘检测方法来提高图像的边缘检测精度。基于插值的亚像素边缘检测方法其基本思想是通过某个区间上若干个点的函数值,得到相应的特定函数,然后区间内其他点的值利用特定函数在这个点的值近似来进行插值。通过插值可以增加边缘信息,进而实现亚像素级边缘检测。

为了准确地获取图像中的缺陷轮廓,先通过Sobel 算子得到图像的初始边缘轮廓,确定出图像的边缘点位置(xi,yj)。Sobel 算子是一阶微分算子,是整像素边缘检测常用的算子之一,在检测边缘点的同时具有抑制噪声的能力。Sobel 算子是通过运算图像亮度函数的梯度的近似值寻找边缘,也就是先加权平均,然后微分,最后再求取梯度图像R。在梯度方向,基于拉格朗日插值法进行亚像素边缘检测,要比传统的像素级边缘检测精度更高。通过亚像素边缘检测,可以更精确地定位边缘点,进而更准确地对物体中的缺陷尺寸进行测量。

4 实验验证

4.1 缺陷检测原始参数

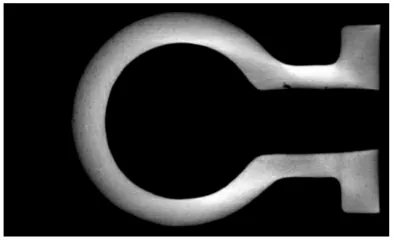

铸造类零件常常会有缩孔和气孔这类缺陷,因此通过工业CT 设备对铸造类零件进行扫描,获得了一系列的工业CT 切片图像。某个铸件的一幅工业CT 切片图像,如图2 所示。图像扫描矩阵为1203×1270,像素间的距离为0.08mm。

图2 工业CT 图像Fig.2 The Industrial CT Image

4.2 缺陷检测结果

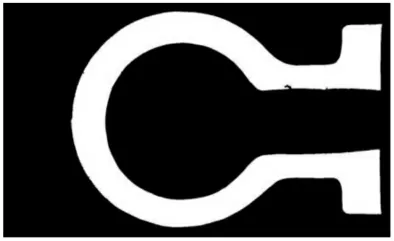

为了对图像中的缺陷进行检测,需要对原始图像进行预处理,以便区分物体和背景。对该图像进行图像预处理后的结果,如图3 所示。然后通过亚像素边缘提取算法提取边缘点集,由这些点拟合的NURBS 曲线,如图4 所示。为更好地观察缺陷形状,工业CT 图像边缘轮廓放大后的缺陷,如图5 所示。从图中可以看出其中既有表面缺陷,也有孔类缺陷。

图3 预处理后图像Fig.3 The Preprocessed Image

图4 拟合曲线Fig.4 The Fitted Curve

图5 放大后的缺陷Fig.5 Enlarged Defects

4.3 缺陷识别

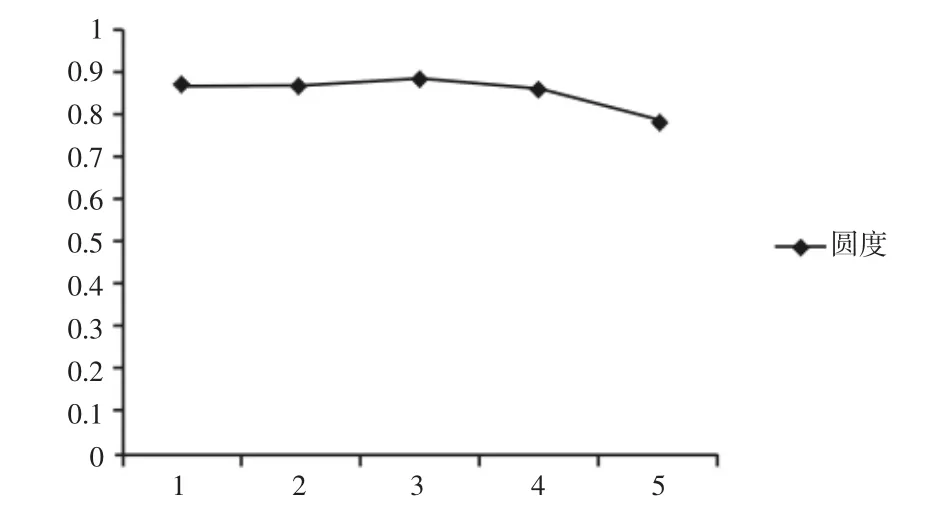

为了更准确地识别缺陷形状,引入圆形度进行识别,圆形度可以反映缺陷是否接近圆形。

圆形度定义如下:

式中:A—缺陷的面积;

P—缺陷的周长。

当C 越接近1,缺陷越接近圆形。对某个缺陷所在的多个图像进行图像预处理和轮廓提取,可以提取出该缺陷在多个图像中的对应数据点。然后计算出该缺陷在多个图像中的圆形度,通过圆形度确定是否为孔类缺陷。对某个缺陷在相邻图像中的缺陷数据进行圆形度计算,如图6 所示。得到的圆形度走势图。可以看出每个截面的圆形度都接近与1,该缺陷为孔类缺陷。

图6 圆形度Fig.6 Circularity

5 结论

对铸造过程中产生的孔类等缺陷进行了检测研究。此方法首先通过二维Otsu 自适应阈值算法进行阈值分割,便于后续缺陷提取。以整像素边缘检测方法作为边缘检测的粗检测,获取边缘的整像素位置,然后再通过拉格朗日插值法以亚像素边缘检测方法进行精确检测。在检测出缺陷后,通过圆形度参数来完成缺陷识别。

通过实验表明此方法可以有效地提取工业CT 图像的内部缺陷,通过对多幅相邻的工业CT 图像进行检测,可以获得缺陷的空间形状信息。此方法不仅可以用于CT 图像的内部缺陷检测,也可用于其他类型图像的缺陷检测。