低碳钢管液压胀形的数值模拟研究

2020-09-14李俊杰顾文俊赵坤民

李俊杰,顾文俊,赵坤民

(1.合肥工业大学工业与装备技术研究院,安徽 合肥 230009;2.航空结构件成形制造与装备安徽省重点实验室,安徽 合肥 230009)

1 引言

管材液压成形是一种先进的金属塑性成形方法,它是通过向金属管材内部施加高压介质(通常为乳化液)使管材膨胀,逐渐贴合模具,同时为了降低胀形区的减薄率,加压过程中管坯两端的冲头向内推进实现轴向补料,最终成形为特定形状零件的加工方法。因为成形需要的圧力较高,管材液压成形也叫内高压成形[1]。

液压成形技术作为制造复杂形状薄壁板管部件的精密成形技术,有利于装备的轻量化、无余量化、高精度及整体化发展[2]。它是为了成形以轻量化和一体化为特征的空心变截面管状构件发展而来的加工技术,对于汽车、航空、航天、船舶等产业的制造技术的发展具有重大意义[3-4]。

对于表面形状比较复杂的空心变截面金属零件,传统的加工方法是将零件分为两个或者多个部分,使用板材冲压的方法分开加工,然后再将这几个部分焊接成一个整体零件。这种加工方式一般需要多套加工模具,当零件较薄时焊接难度较高,焊接后的密封性与强度很难保证,密封性的检测也比较困难。与传统的冲压后再焊接技术相比,管材液压成形的优点十分明显[5-6]:整体成形减轻质量,节约材料;减少零件和模具数量,降低模具与焊接费用;减少后续机械加工与组装焊接量;降低生产成本。管材液压成形的巨大优势使其受到众多企业的青睐,上世纪九十年代,欧美的汽车行业率先实现液压成形件的批量生产。在汽车轻量化与节能减排日益受到重视的今天,其发挥的作用也将与日俱增。

影响管材液压成形件成形质量的因素很多,加压方式、摩擦系数、轴向补料的多少、压力与补料的配合等因素都会影响成形质量。文献[7]通过大量实验,比较脉动加压与恒压加载下低碳钢管自由胀形区的成形情况,结合应力分析与现有理论,提出脉动加压能够改善成形质量,可以有效预防缩颈、胀破与起皱等缺陷,但对于低碳钢管的胀形并未与其他形式的加压方式相比较。由于设备相关设备过于昂贵,因此常使用数值模拟的方法为实际生产提供参考。通过数值模拟的方法研究加压方式对液压胀形的影响,比较单直线加压、脉动加压与折线加压下胀形区的成形质量。

2 液压胀形的模型与仿真参数

2.1 液压胀形的模型

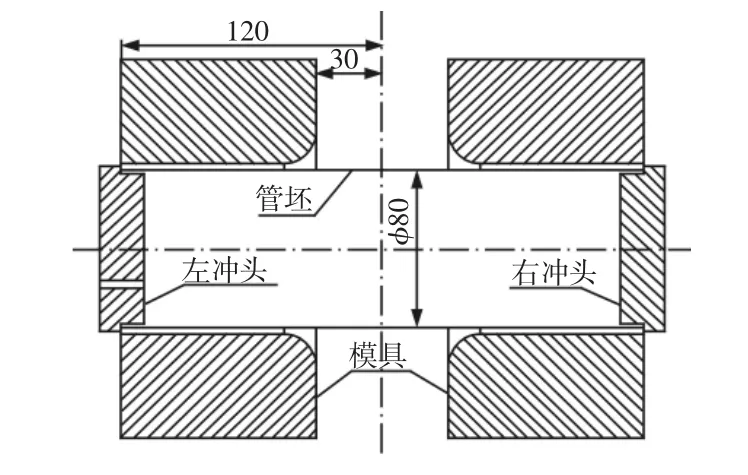

低碳钢管液压胀形的模型,如图1 所示。该模型与文献[7]的实验模型相似,管坯并非完全处于封闭的模具型腔内,中间部分裸露于外部环境中,两端被模具包裹,在高压液体的作用下,中间裸露的区域会自由膨胀。成形时两端的冲头向内推进,在轴向推力与高压液体的共同作用下,材料达到屈服应力后,流向胀形区,实现补料。管坯的长度为240mm,直径为80mm,厚度为2mm,整个模型关于管坯的中心对称,取管坯的中心为坐标原点,左方区域的横坐标值为负,右方为正。模具的过渡圆角半径为15mm,与文献[7]实验装置中的过渡圆角大小相同,不含过渡圆角区域在内,整个胀形区的长度为60mm。

图1 液压胀形的模型Fig.1 Model of Hydroforming

2.2 仿真模型

在三维建模软件SolidWorks 中完成CAD 模型的建立,然后将模型以IGES 格式的文件导出,再导入CAE 软件Dynaform 中进行网格划分、坯料与工具体的定义等操作。仿真模型,如图2 所示。

图2 仿真模型Fig.2 Simulation Model

仿真模型使用的单元为BT 单元,管坯网格单元尺寸为6mm,工具体(上、下模具与左、右冲头)的网格单元尺寸是8mm,管坯的材料选用软件材料库中的低碳钢,牌号为DQSK(36),其材料参数,如表1 所示。

表1 材料参数表Tab.1 Material Parameter Table

2.3 仿真参数

仿真参数与加压方式的选择对仿真至关重要,直接影响成形质量的好坏,仿真的成形时间为0.1s,管坯与模具之间的摩擦系数为0.05。摩擦系数大小与文献[7]的实验参数相同,常态下低碳钢管与模具钢之间的摩擦系数为0.12 左右,经润滑处理后摩擦系数能够降至0.05。成形需要的压力可由式(1)和式(2)计算而来。有轴向应力时,由Tresca 屈服准则求得初始屈服压力计算公式为:

式中:σs—材料屈服强度(MPa);σb—材料的抗拉强度(MPa);t—管坯厚度(mm);d—管坯直径(mm)。最大成形圧力介于两者之间,为保证胀形区膨胀均匀,最大成形圧力取为10MPa,成形时左右冲头的轴向送料速度取为100mm/s。

2.4 加压方式

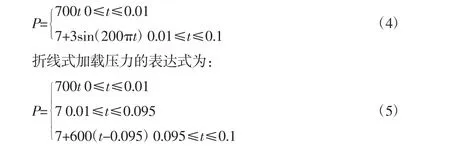

本研究共选取三种加压方式:单直线加压、脉动加压与折线加压,三种加压方式的最大压力值相同且均为10MPa。单直线压力的表达式为:

脉动压力的仿真频率为100Hz,即在(0.01~0.1)s 这段成形时间内,在基础压力上添加9 个完整周期的正弦压力波动,脉动压力的形式与文献[7]的实验加载相同。脉动压力的构成为基础压力加上特定频率与幅值的正弦振动,其准确表达式为:

式中:t—时间(s)。

压力加载曲线,如图3 所示。

图3 压力加载曲线Fig.3 Load Curves of Pressure

在软件中完成网格的划分、坯料与模具的定义与定位、压力的加载与摩擦系数大小的设定等操作,模拟成形过程无误后提交作业,进行运算。

3 成形结果

成形质量的判断标准为膨胀率相同的情况下胀形区厚度的均匀性与厚度的大小,仿真结果,如图4 所示。

3.1 最大压力对胀形的影响

在单直线加压的条件下,分别取最大成形压力为9MPa、10MPa 与11MPa,胀形区的膨胀半径,如图5 所示。

图5 最大胀形压力的影响Fig.5 Influence of the Maximum Bulging Pressure

最大压力为9MPa 时,由于液体压力不足导致膨胀率过低,压力过小造成胀形区的起皱。当最大压力为11MPa 时,由于压力过大造成膨胀不均匀,管材中心的膨胀率过高,极易在此处发生破裂。最大压力为10MPa 时胀形区膨胀均匀,有利于得到较高的成形质量,因此仿真取最大压力为10MPa。

3.2 加压方式的影响

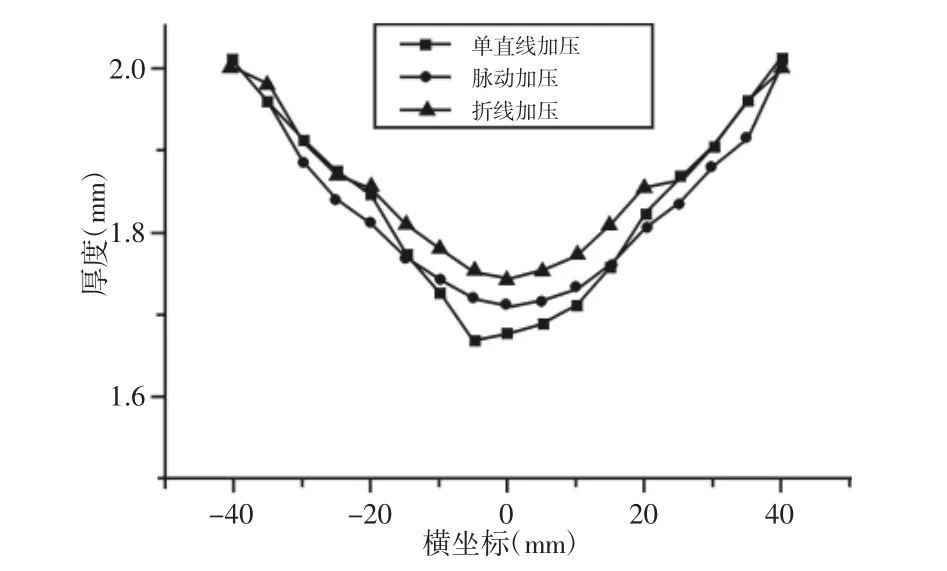

在其他因素均相同的情况下,三种压力加载方式下胀形区的厚度,如图6 所示。

图6 胀形区厚度对比Fig.6 Thickness Comparison of Bulging Regions

胀形区的共同特征为:胀形区中间的厚度最小,从中间向两端厚度逐渐增加。折线加压下成形质量最高,最小厚度为1.745mm,脉动加压次之,最小厚度1.71mm,单直线加压下胀形区最小厚度为1.677mm。脉动加压下液体压力处于快速波动状态,由于内压的往复变化能够有效降低管材与模具表面之间的摩擦力,提高管材的轴向进给补料量,从而抑制管材的局部减薄,使管材变形更加均匀[8]。折线状态下,成形质量的好坏可能与高压作用时间的长短有关,当胀形的最高压力选定时,高压作用时间长短适中有利于得到成形质量较高的零件。

3.3 折线加压下压力梯度的影响

折线加压下,中间状态的恒定压力值选为7MPa,该压力大小与脉动加压的基础压力相同,以便探究不同的高压作用时间对成形的影响。最后阶段压力开始由7MPa 升至10MPa 的时间点不同,最后阶段压力的梯度和高压作用的时间就会不同。当压力拐点出现的时间点分别为0.05s、0.07s、0.09s、0.095s 时,研究不同的压力梯度对液压成形的影响,压力加载曲线,如图7 所示。管材胀形区的壁厚分布,如图8 所示。

图7 不同梯度的压力曲线Fig.7 Pressure Curves with Different Gradients

图8 不同梯度对成形的影响Fig.8 Influence of Different Gradients on Forming

不同梯度的压力作用下,成形质量有比较明显的差异,压力梯度不同时高压作用的时间与均值压力就会不同,成形质量也会随之而变。

3.4 进给速度对胀形的影响

脉动加压下,保持其他因素不变,分别取轴向进给速度为80mm/s、100mm/s、120mm/s 与140mm/s,胀形结果,如图9 所示。胀形半径,如图10 所示。进给速度越大,管材的胀形半径越大,进给速度为100mm/s 时胀形的均匀性最好,因此仿真的进给速度取为100mm/s。

图9 不同进给速度下的胀形结果Fig.9 Bulging Results at Different Feed Rates

该现象的出现可能与胀形过程中管材的应力大小有关,根据Mises 屈服准则,等效应力表达式,如式(6)所示。

式中:σx—轴向应力(MPa);σθ—环向应力(MPa)。

环向应力的表达式为:

式中:p—压力(MPa);r—管材均值半径;t—管材的原始厚度。

一定范围内,轴向进给速度越大,管材受到的轴向推力越大,轴向应力σx就越大,由式(6)可得材料达到塑性屈服所需要的环向应力σθ就越小,进而由式(7)可得,达到塑性屈服所需要的液体压力p 就越小,材料进入塑性屈服阶段的时间点越靠前,胀形时材料可以自由流动的时间就越长,从而使膨胀半径增大。由式(7),膨胀半径越大,环向应力就越大,从而使等效应力更大,材料越容易流动,因此送料速度越大,膨胀率越高,膨胀半径较大。

图10 不同进给速度下的胀形半径Fig.10 Bulging Radius at Different Feed Rates

3.5 脉动幅值与基础压力的影响

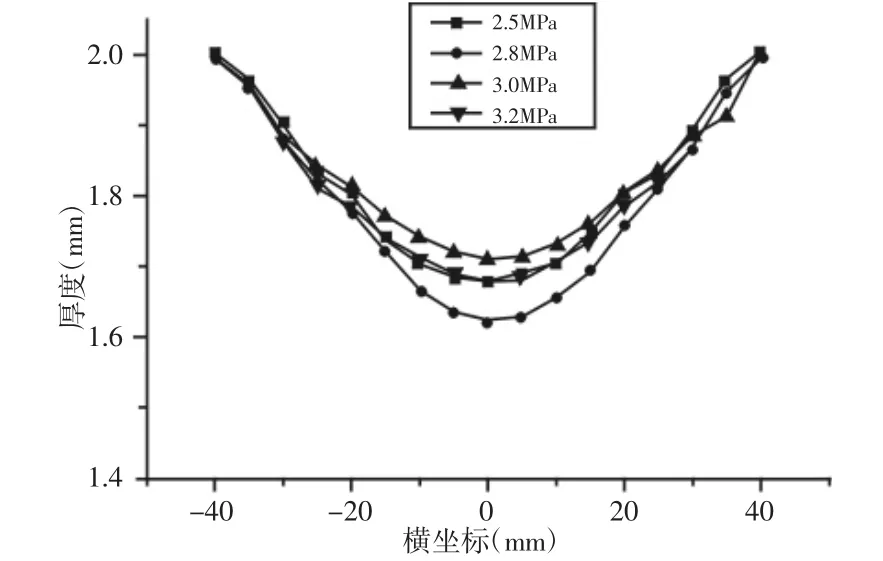

保持脉动压力的基础压力为7MPa 不变,仅改变脉动压力的振动幅值不同幅值对成形的影响,如图11 所示。幅值为3MPa时,胀形区的厚度较大,减薄率较小。

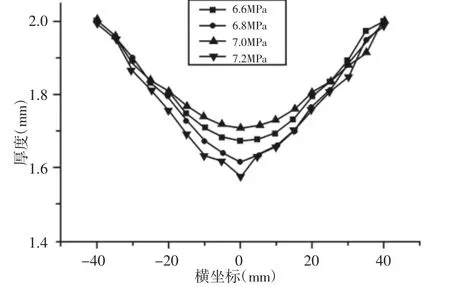

将幅值大小设定为3MPa,仅改变基础压力的大小,取基础压力为6.6MPa、6.8MPa、7.0MPa 与7.2MPa,胀形区的厚度分布,如图12 所示。脉动加压下,当幅值或基础压力较大时,最大压力较高,管材膨胀率变大,厚度减小;当幅值或者基础压力改变时,管材受到的摩擦力就会不同;由式(7),环向应力与等效应力也不同,进而影响材料的流动性与胀形的结果。基础压力或者脉动幅值较小时,等效应力较小,材料的流动性较差,胀形过程中补料困难,管壁厚度减小。

图11 脉动幅值对成形的影响Fig.11 Influence of Pulsing Amplitudes on Forming

图12 基础压力对成形的影响Fig.12 Influence of Basic Pressure on Forming

4 结论

通过仿真的结果与分析可得,对于低碳钢管的液压胀形:

(1)单直线加压是最常见的加压方式,但是其成形质量相比于合理的脉动加压与折线加压较差,可以通过改变压力加载的方式来进行工艺改进,提高管材液压成形的零件质量。

(2)折线加压下,不同梯度的压力对应着不同的高压作用时间与均值压力,对应的成形质量也会有明显不同。

(3)压力加载形式为脉动加压时,脉动加压的幅值与基础压力的选择均会对成形质量产生一定的影响。轴向进给速度的大小会影响膨胀半径的大小。