高压开关柜生产物流虚拟仿真实验研究

2020-09-14王佩,冯波

王 佩, 冯 波

(1. 西安电子科技大学机电工程学院,西安710071;2. 西安航空计算技术研究所,西安710065)

0 引 言

当前,产品生产过程的三维虚拟仿真,在企业及科研院所已经开始全面推广,亟须高校培养学生的虚拟仿真能力,以适应企业、科研院所的需求。2017 年6月,教育部办公厅印发了《关于推荐新工科研究与实践项目的通知》,推出新工科建设的战略举措[1]。同年为了促进新工科建设,教育部发布了《关于2017—2020 年开展示范性虚拟仿真实验教学项目建设的通知》,紧接着2018 年发布了教育部《关于2017—2020年开展示范性虚拟仿真实验教学项目建设的通知》[2],进一步推进现代虚拟仿真技术融入实验教学项目。虚拟仿真实验教学在高等教育中具有重要应用,是教育信息化的重要组成部分[3]。虚拟仿真实验教学实行课堂教学与虚拟空间教学协同运行,突破了传统实验教学模式的时空制约,成为一种新的实验教学模式[4-12]。

由于企业生产过程复杂,学生对企业生产过程技术和知识获取的渠道不多,缺乏直观、可视化的学习资料,把生产过程实践操作训练纳入日常课程进行学习更遥不可及,使得学生在工艺、生产方面的实践训练不足[13-16]。机械制造课程组紧扣新工科建设,在先进制造技术相关课程的建设过程中,引入虚拟仿真实验教学手段,针对高压开关柜产品,依据生产企业的生产数据、设备等资源,设计虚拟仿真实验环境和内容,搭建一个完整的高压开关柜生产环境,包括车间布局、生产线、物流过程以及主要的工艺流程,让学生在虚拟仿真环境中感受和理解企业的生产过程,通过反复多次的虚拟实验,学习和掌握产品的生产制造技术,为培养合格的新工科人才提供支撑。

1 物流虚拟仿真实验过程设计

在该实验过程中利用三维设计工具对设备组成的生产线和生产单元进行三维建模和模型轻量化处理,并依据特定的工艺、物流配送等要求在虚拟仿真环境设计车间布局,建立车间三维虚拟仿真实验环境。根据企业的生产工艺与运营流程,建立车间物流过程仿真模型,对产品生产及物流配送等过程进行实验,对生产线设计、产品生产过程、物料配送等进行虚拟仿真与验证。实验内容主要包括:

(1)根据要求在虚拟仿真环境中建立生产计划、资源、工艺参数、工艺逻辑、物流参数、制造资源布局等模型,并存储到Excel数据表中。利用Excel工具建立工艺参数数据接口,实现与工艺、生产计划以及物料等进行数据交换。通过Visual Basic宏语言(Visual Basic for Applications,VBA)格式接口,通过编程的方式将相关数据自动载入Quest 参数化配置界面中,快速自动生成三维仿真模型。

(2)通过三维物流仿真模型,模拟加工设备、物料缓存区、物流设备等的运作状态,分析和发现物料阻塞、设备等待等问题,进行生产过程异常及改善措施分析。

2 虚拟仿真实验实现过程

2.1 物流仿真实验模型参数化设计

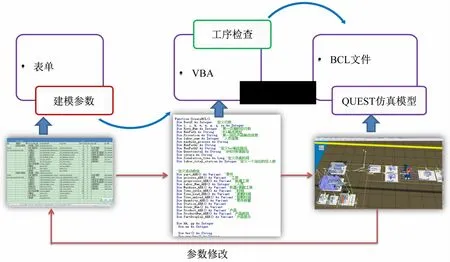

在物流仿真实验模型构建过程中,采用Excel 工具建立工艺参数表单,将物流仿真过程中需要的产品工艺信息、物料生产信息及物流信息建立成表格,通过Excel的宏进行VBA 编程。将Excel 中的各种输入数据形成批处理控制语言(Batch Control Language,BCL)文件,载入到Quest仿真模型中,实现数据驱动下参数化的三维物流仿真实验模型的构建,具体流程如图1所示。

图1 物料仿真实验模型参数化设计方法

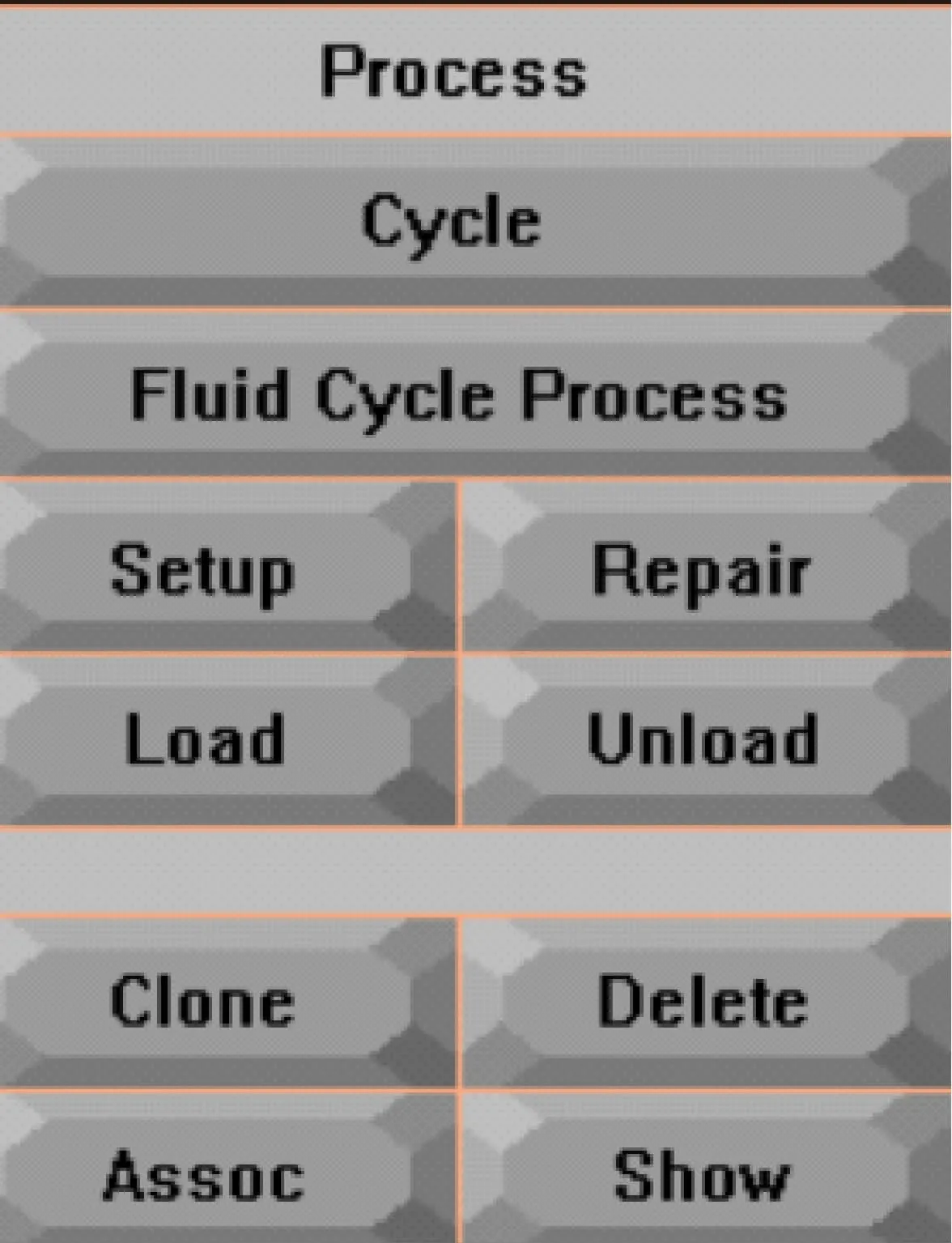

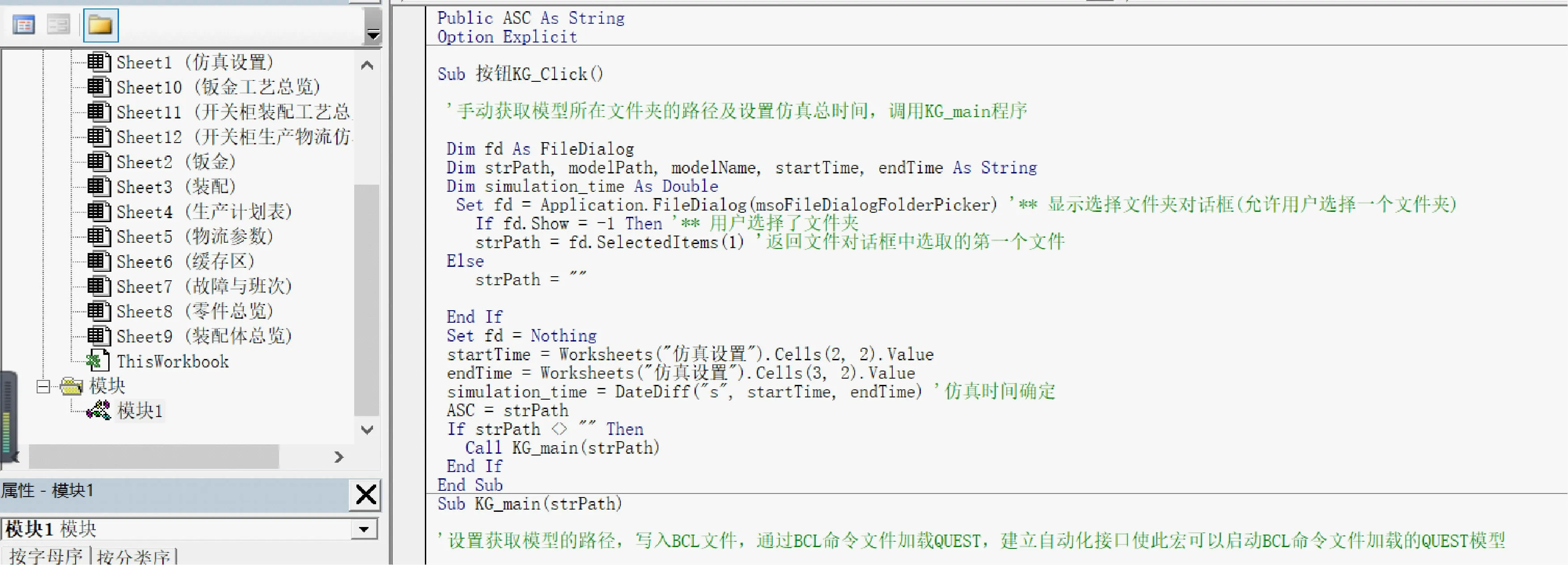

在进行三维物流仿真模型设计时,首先构建工艺布局与三维模型,将布局与三维模型建好导入Quest中进行三维物流环境的构建。在此基础之上进行工艺逻辑连接,建立各种模型、行车、自动导引运输车(VGA)等的决策点,然后连接它们,形成在生产过程中的路径,通过行车、AGV调动料物进行运送,形成物料配送传送逻辑、传送路径。建立好连接关系之后再进行外部Excel数据输入。在Excel表中,准备好各种数据,填写生产计划的起始及结束时间,根据起始和结束时间算出仿真的时间,设置模型的路径以便找到项目和模型,依次设置好生产计划表、钣金加工、装配、物料参数表、缓存区的表格、故障和班次,通过前面的数据总结出钣金零件、断路器半成品以及开关柜成品的总览,钣金工艺和装配工艺的总览,这些表格可以方便建立模型的输入参数,最后构建一个仿真结果的存储表格。这些信息设置完成之后,设计运行仿真过程,通过VBA来进行BCL参数读入,启动加载Quest。运行仿真是通过Excel指定宏实现的,通过Excel中选项—自定义功能—开发工具,启动VBA 开发环境,实现运行仿真功能的设计,具体如图2 所示。

图2 Excel中的指定宏

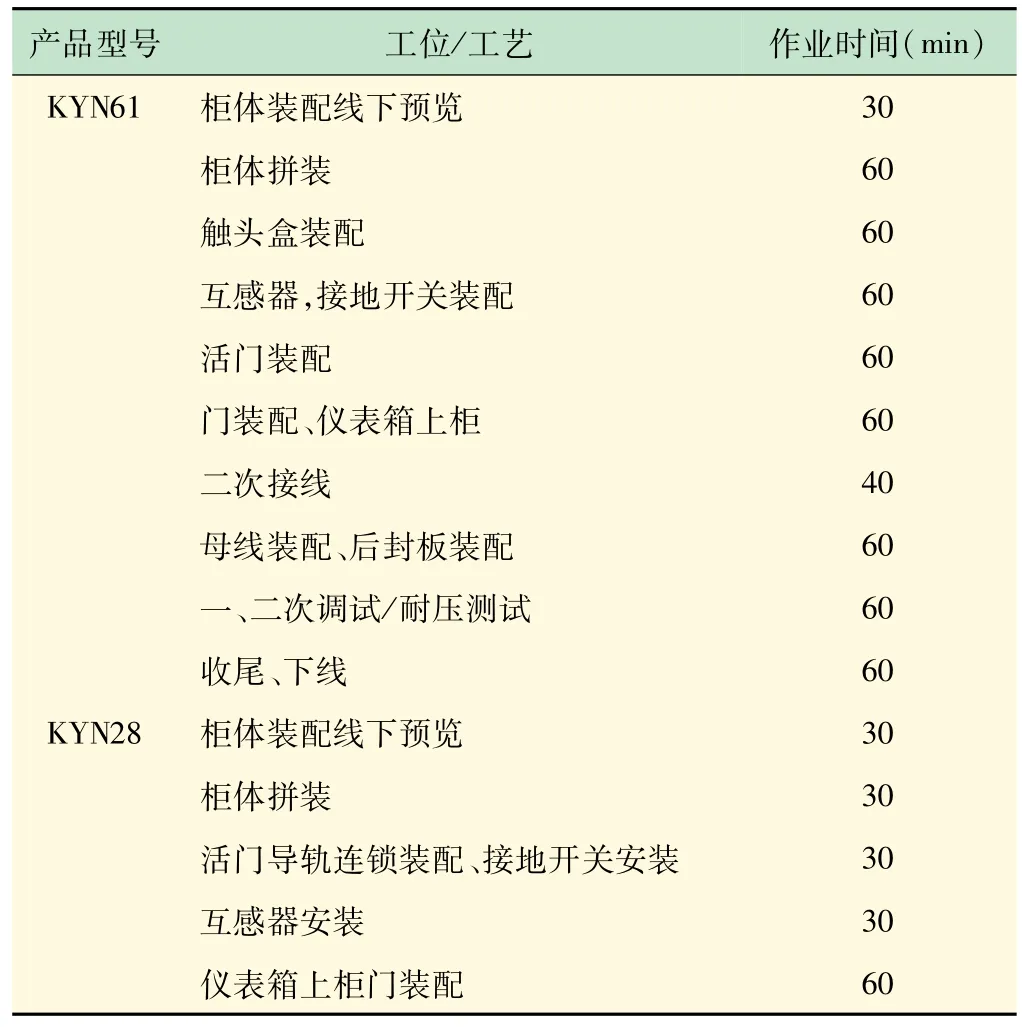

VBA程序主要分成几个关键功能,获取模型所在位置,写入BCL 文件,通过BCL 命令文件加载Quest,建立自动化接口使此宏可以启动BCL 命令文件加载的Quest模型。这样可以把Excel中的设置的零件、工艺、设备等数据信息写入BCL,并把BCL 文件加载到Quest中,实现对Quest里面的逻辑设置。在BCL读入的过程中先创建零件,再创建工艺和设备参数,设置物料搬运系统的运行速度,然后加载Quest。同时把Quest的仿真结果输出至Excel 中,在Quest 的逻辑(LOGICS)文件夹下面通过. txt 文件编写输出逻辑,这个是自定义输出仿真结果定义的,通过这个逻辑加载到Quest之中,当模型运行完成之后生成所需要的结果数据,输出结果保存在输出(OUTPUT)文件夹,再由Excel的VBA程序进行读取,可以由在Excel中仿真结果工作表下读入自定义的仿真结果。输入数据是Quest非常重要的参数配置来源,主要包括工艺及生产准备数据、物流参数数据等,数据示例见表1、2,RGV为有轨制导车辆(Rail Guided Vehicle,RGV)。

表1 工艺及生产数据准备

表2 物流参数设置

2.2 三维物流仿真实验模型构建

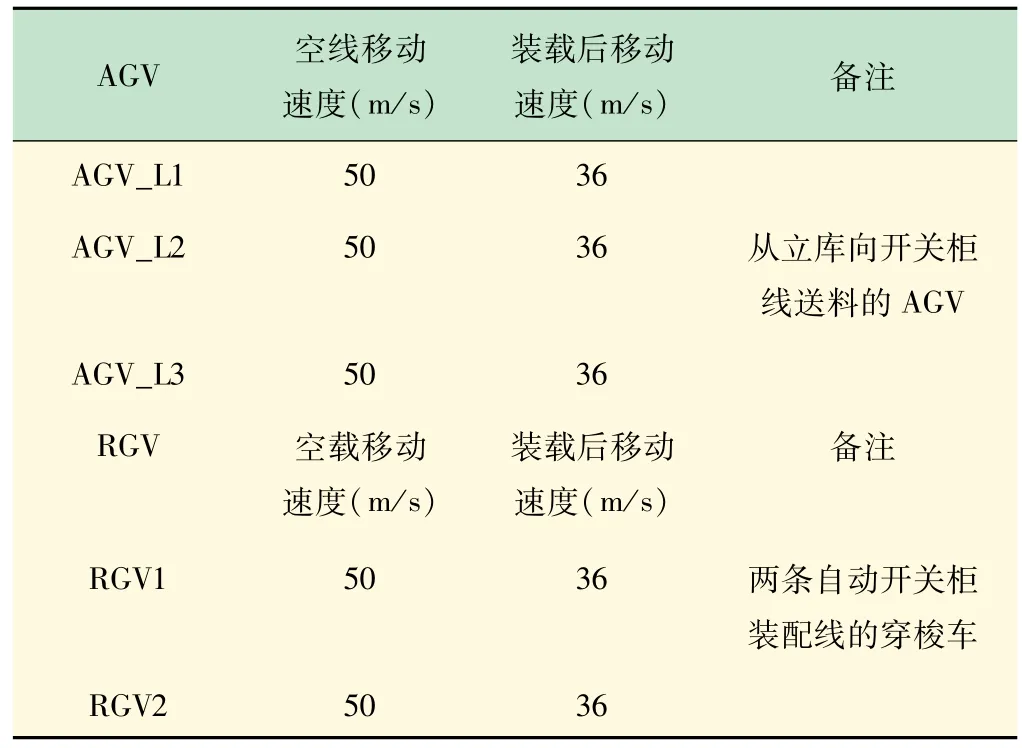

建立的仿真实验模型,主要包括行车轨道(Crane_Track),地面平板车轨道(AGV_Track),生产线设备(machine)建模,车间线边库(Buffer)包括原料库、钣金半成品库、二次配线半成品、断路器半成品库、开关柜成品库等。仿真模型中常包含不同类型的工艺,如循环、装载、卸料、维修和准备过程等。生产仿真物流过程中可以通过工艺过程的设置,来实现对零件(Part)物料、运输设备AGV、工人(Labor)等定义需求的资源,以及对工艺时间和产品的设置。通过建模过程(Model Process)用户页面可以打开Process 操作栏以及对应的按钮操作区。通过这些按钮操作,学生可以根据实验要求或者自主实验设计创建、修改各种类型的加工过程,如图3 所示。

(1)循环过程(Cycle Process)设置。循环过程是机器设备运行的关键。例如,对一台需要完成一个装配过程的机器设备,则循环过程将定义需要的零件种类与数量、生产的产品以及整个装配过程的循环时间。应当注意的是,循环过程(Cycle Process)只对Machine元素类适用。通常,机器设备元素在仿真中用于表示一个工作单元,或者用于表示其他任何逻辑处理元件(Component)。在这些逻辑处理元件上,可对零件进行一般意义上的组合、拆分操作,或产生相同或不同的产品。

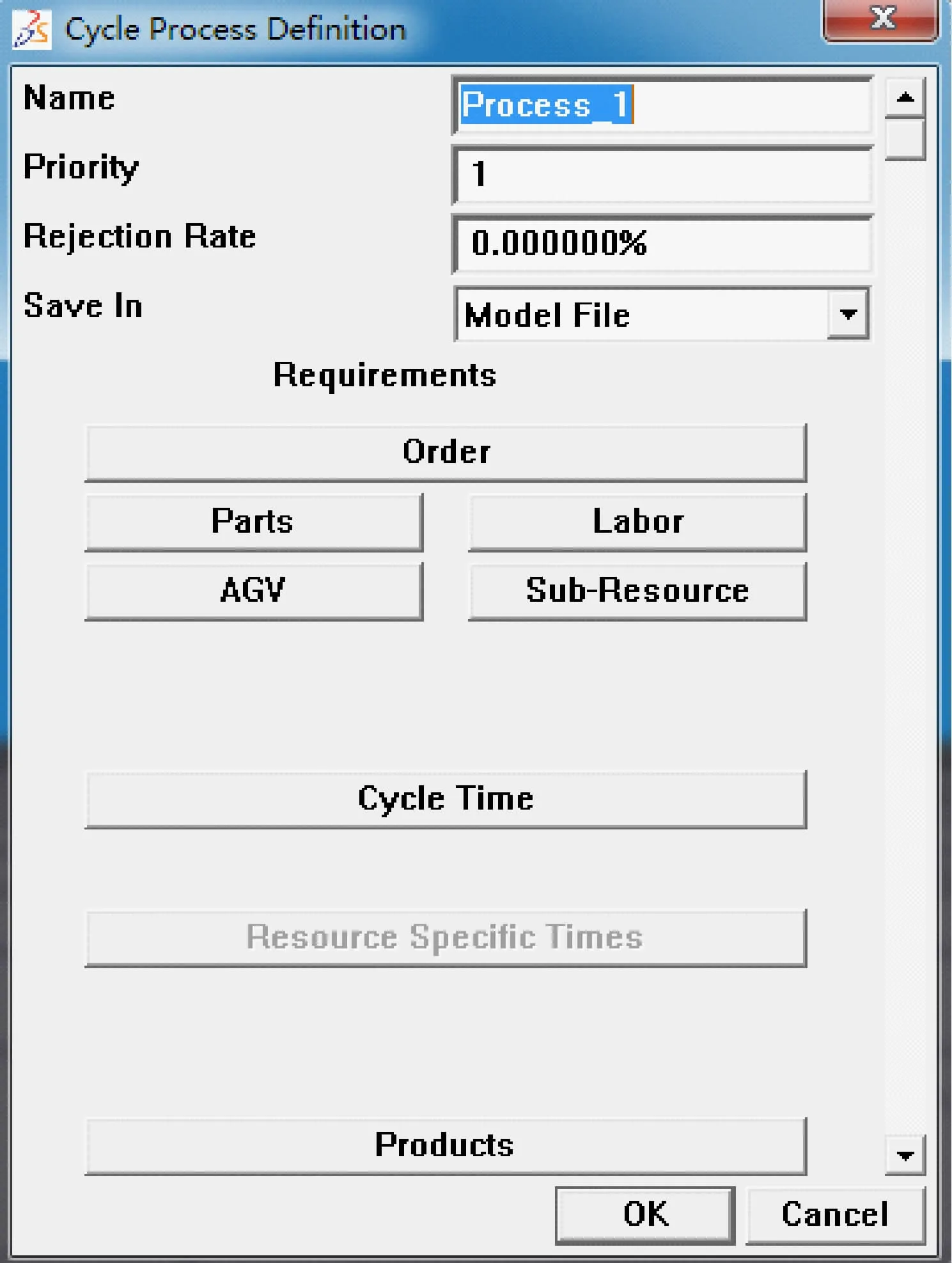

图3 Cycle Process 定义

学生在选中一个加工过程进行修改或创建新的加工过程中,会得到如下所示的Cycle Process Definition对话框,在此对话框中可以设置物料循环生产过程的不同属性值,如图4 所示。

图4 Cycle Process定义对话框

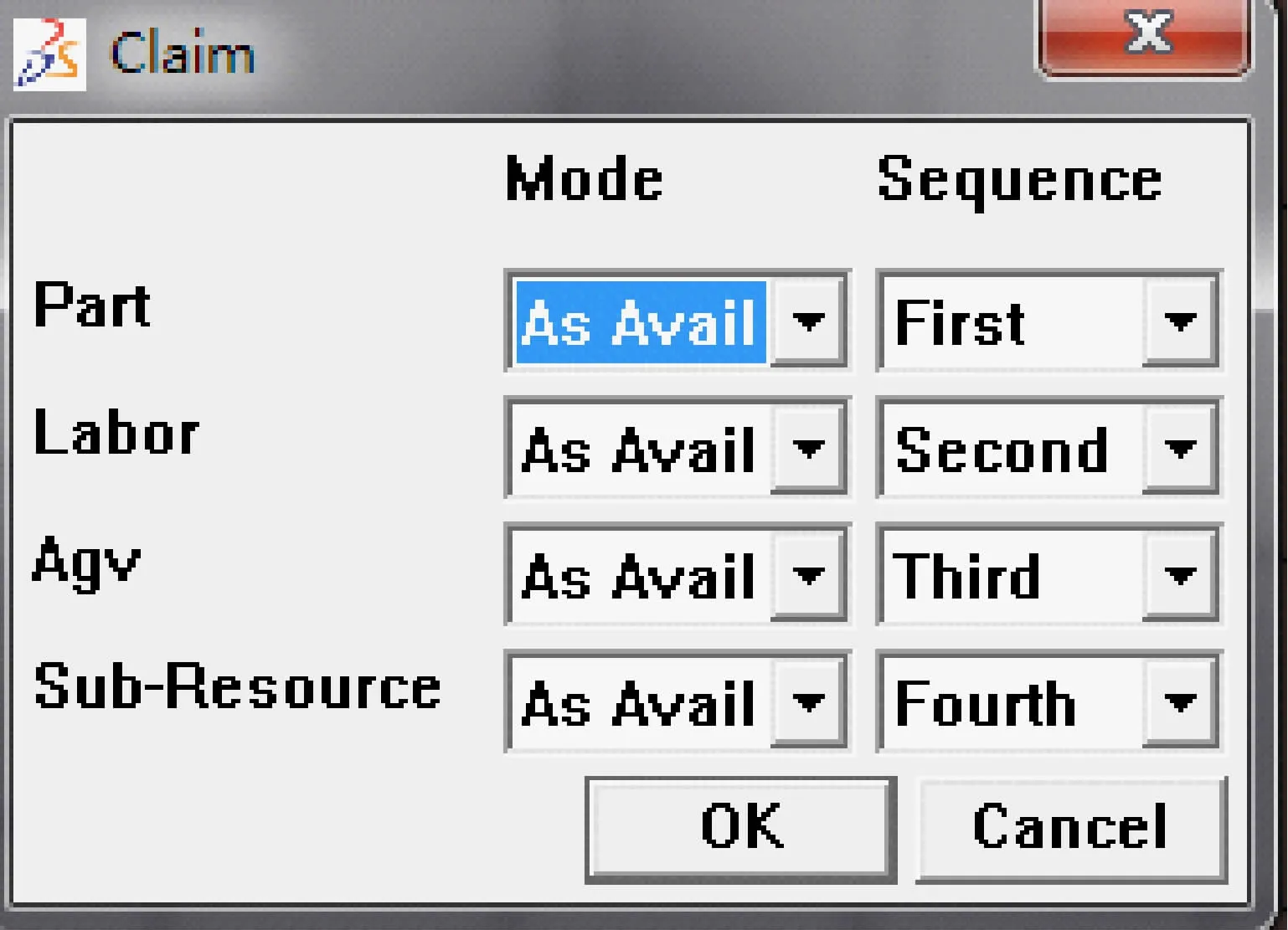

(2)命令(Order)设置。学生可设计生产过程工人(Labor)、Parts和AGV的需求顺序,如图5 所示。可以进行如下实验操作:

模式(Mode) 确定单个资源如Part,Labor,或AGV被Process需求的顺序方式。如果选择As Avail,则资源可即时被使用。如果选择All 时,只有当所有要求的资源都可用时,加工过程才会使用这些资源。

顺序(Sequence) 确定Process 对不同资源的需求顺序。默认方式为先需求Part,其次Labor,最后是AGV。

图5 Process处理顺序设置

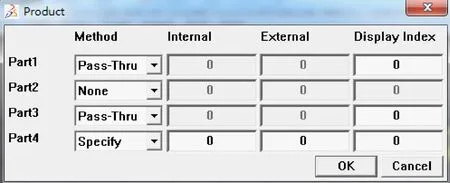

(3) 零件(Parts)。在零件需求(Part Requirement)对话框中设置加工过程对Part 的要求。具体的Part要求可以设置为Any Part,或是模型内指定Part类型的组合。有效值为从0 到任意正整数。

学生设定加工过程对Part 的需求为1 个Part1,1个Part2 类型,直到存在至少1 个Part1 和1 个Part2 类型可用,加工过程才会开始。如图6 所示,当Part1 和Part2 的数量都被设置为1 时,加工过程才会按照设置的参数去执行。

图6 Part输入输出设置对话框

(4)工人(Labor)设置。学生通过选择此按钮可以定义加工过程对Labor的要求。可以从Labor Class中设定任意可用的Labor 单元,或者指定一个具体Labor 类的Labor 元素。图7 所示为Labor Requirements对话框,表明加工过程对不同Labor的要求,其中必须包含1 个Labor1。

图7 Process所需工人设置

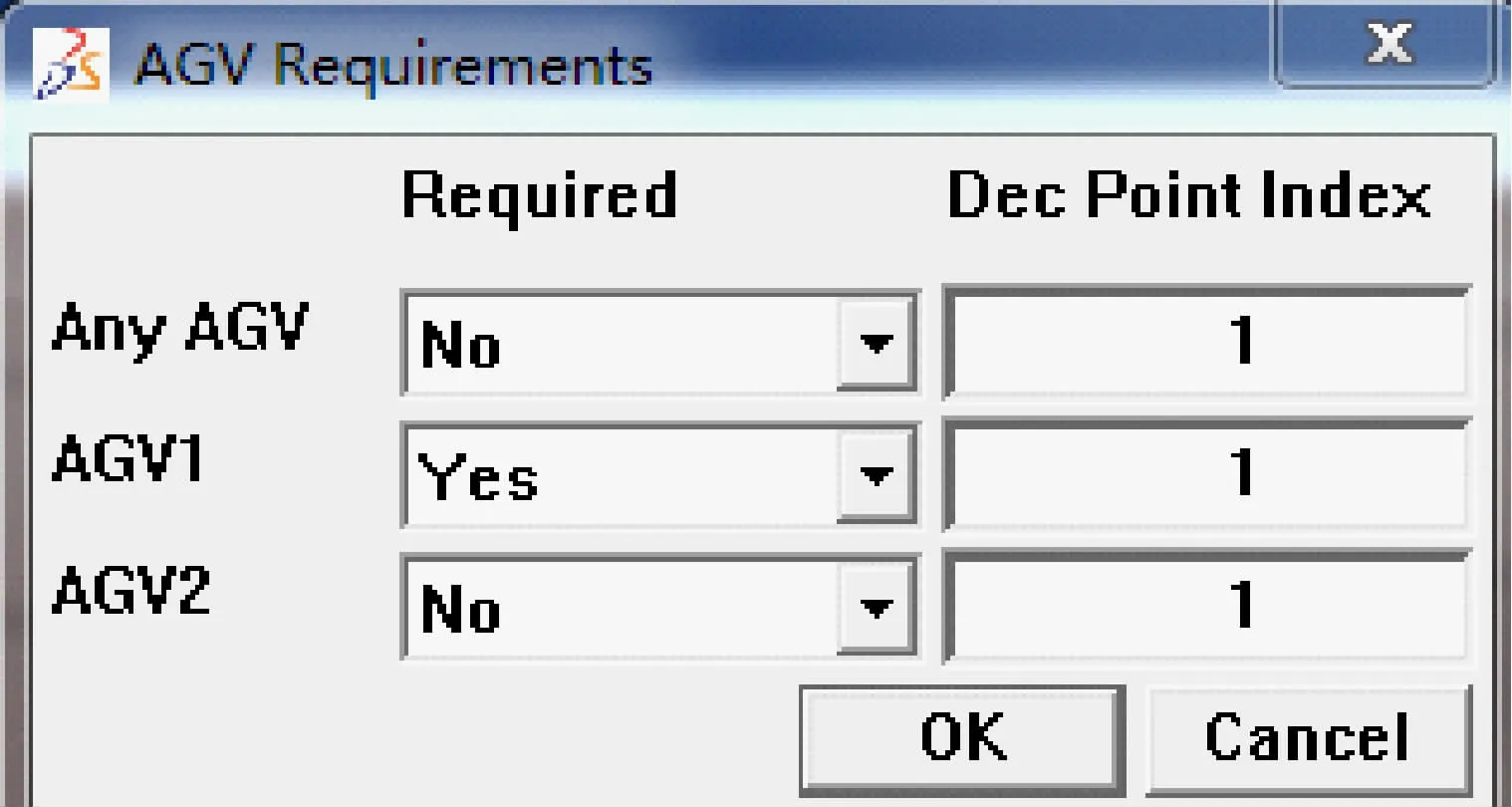

(5)自动引导运输车(AGV)运输设置。学生可以定义一个或多个AGV 作为加工过程的运输要求。可以设置Any AGV,或具体的AGV类,来满足加工过程对运输设备的要求。AGV Required 区域设置为Yes/ No选项,因为AGV 每次只能够移动到一个决策点。如果在Required区域允许设置多个AGV,加工过程在等待满足条件AGV时经常会发生被锁住的现象。

如果决策点索引(Dec Point Index)值设置为2 个或以上,则必须至少有2 个或以上数量的输入连接到AGV路径上的决策点,如图8 所示。

图8 AGV需求设置

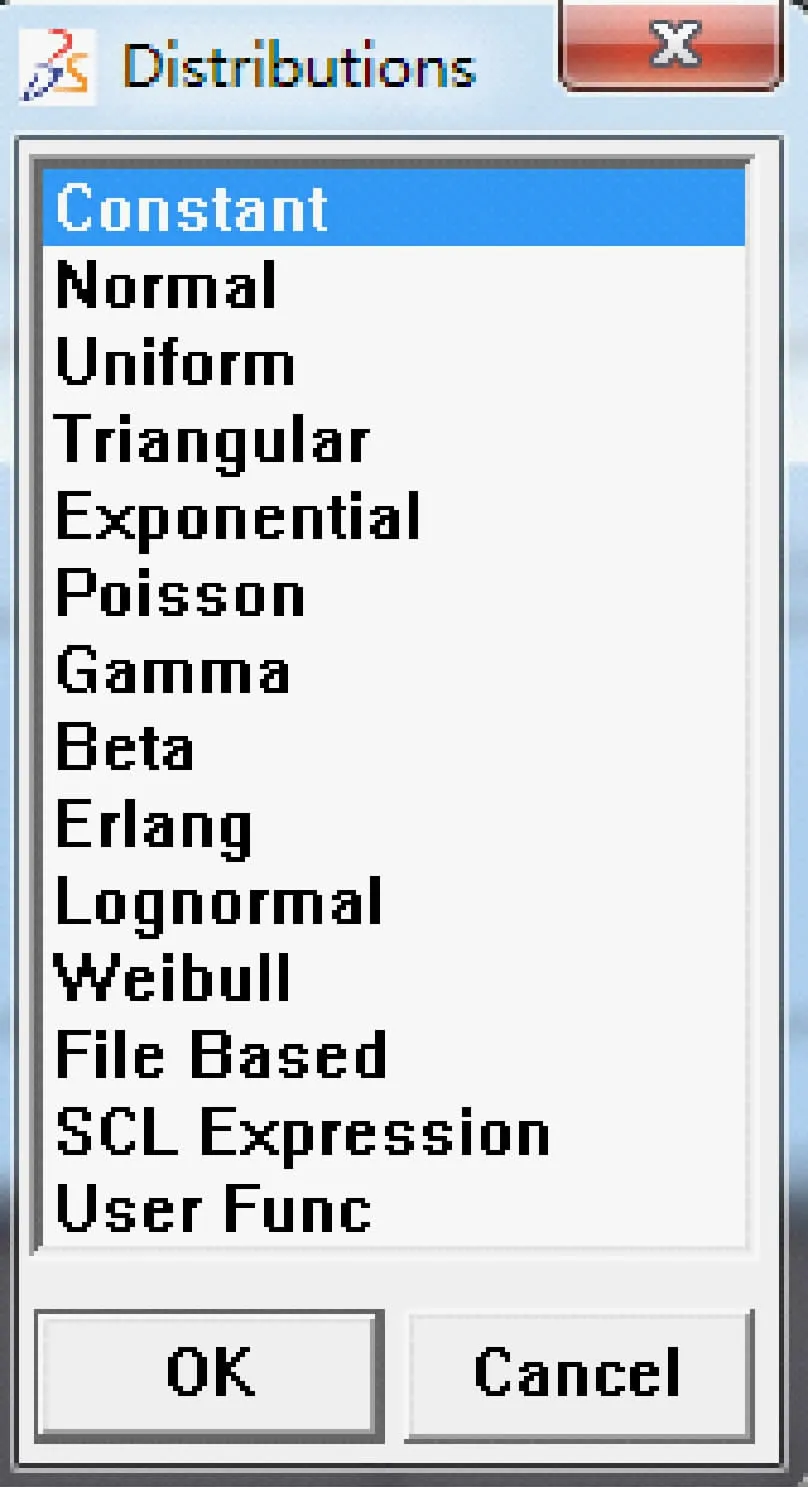

(6)循环时间(Cycle Time)。定义循环过程的工作时间。循环时间可以是常数值或是各种随机分布类型。时间分布对话框如图9 所示。

图9 循环工作时间设置

(7)产品(Products)设置。产品本质上是零件类,作为加工过程产生的结果。如果用户想要销毁一个零件类,此处可以操作实现。同样,还可以创建一个之前没有存在的产品,如图10 所示。

图10 装配/拆卸工艺设置

(8)仿真时间设置及运行仿真。在Excel中进行仿真时间、运行仿真设置,如图11 所示。同时将在Excel中输入的数据进行Quest 启动与参数加载,如图12 所示。

图11 Excel中仿真时间与运行仿真设置

图12 通过VBA进行Excel输入参数读取、BCL写入及Quest启动

3 实验结果

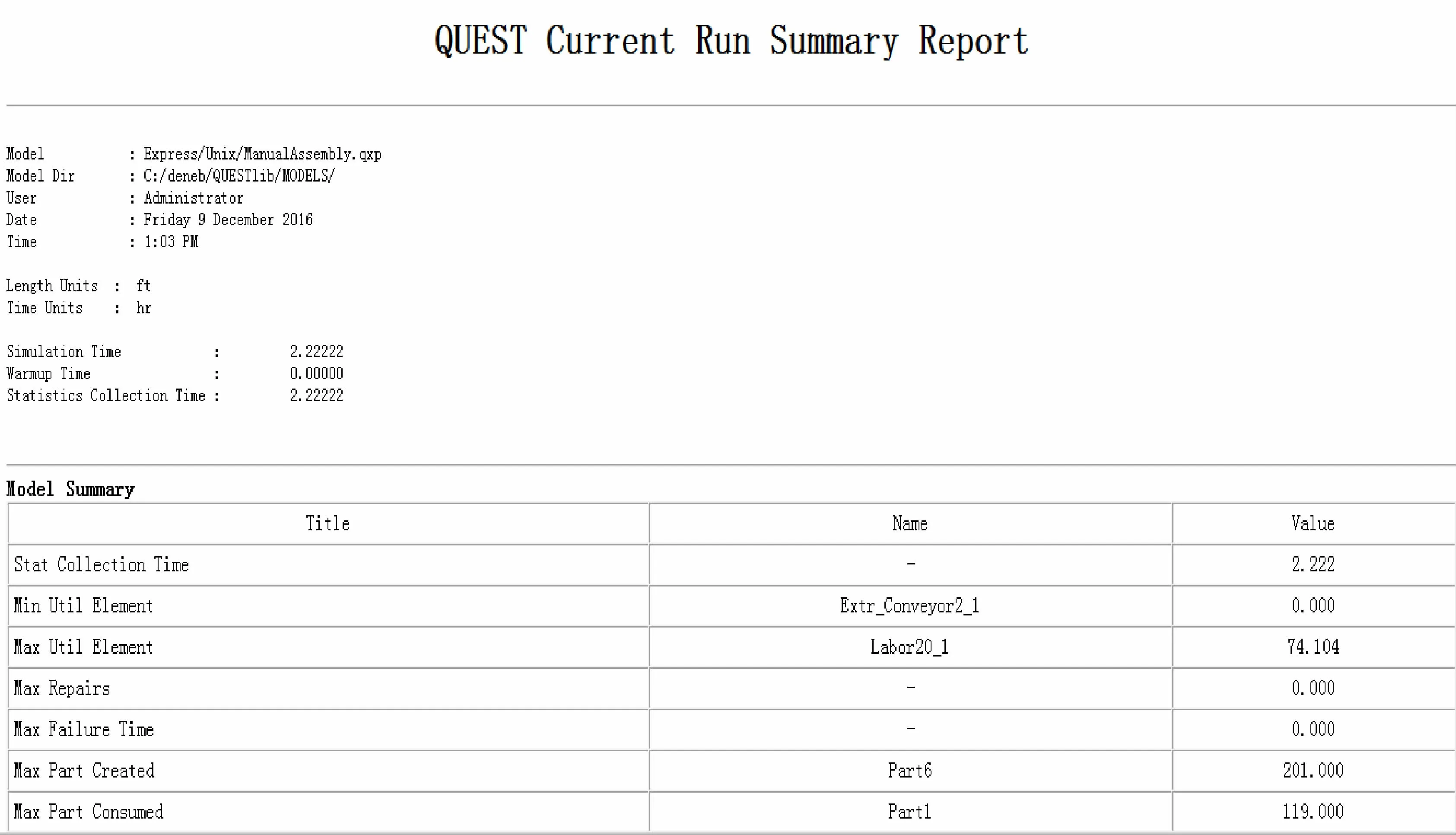

结合实际生产数据进行虚拟仿真结果分析,主要包括:设置的线边缓存区的空间是否满足要求,物流转运工具的利用率分析,缺料对生产计划的影响分析。Quest仿真之后生成的仿真分析报告如图13 所示。

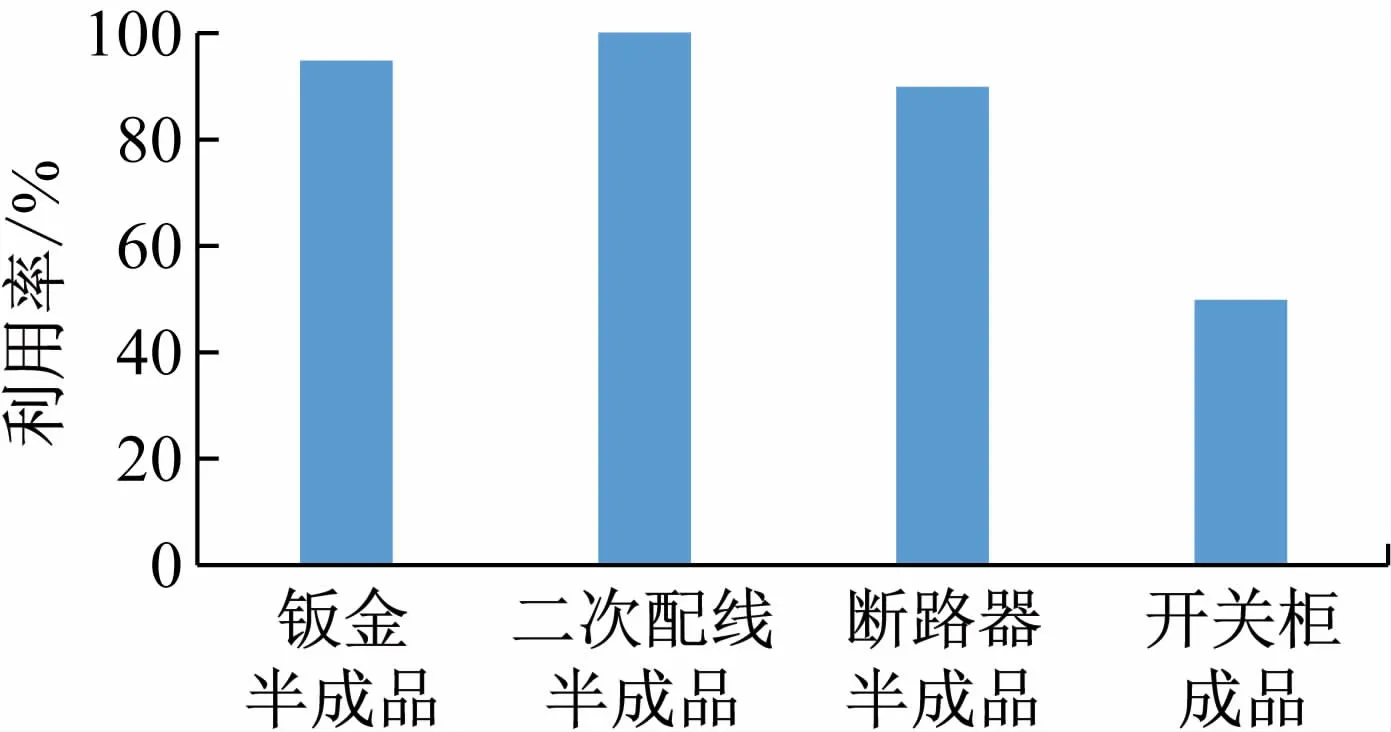

对车间生产系统的主要物流设备利用率进行分析,分析物流设备的繁忙时间和阻塞时间,为物流设备优化调度提供决策数据。对重点生产设备利用率进行分析,包括各生产设备的利用率、繁忙时间、阻塞时间等。物料缓存区利用率如图14 所示,可以得到生产线工位的缓冲区都占用比较大,特别是二次配线工位,说明其是一个非常明显的瓶颈工位,可以通过增加操作工位解决瓶颈。同时钣金半成品多是由于一个钣金加工设备有故障,物流积压。

图13 系统仿真测试报告

图14 物料缓存区利用率分析

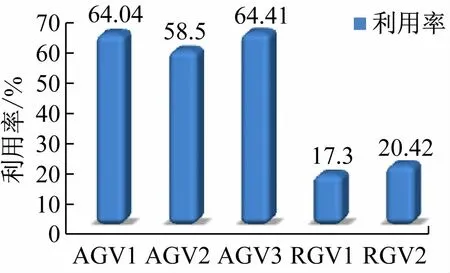

同时可以分析出物料配送工具的利用情况,如图15 所示,由于配送工具造成的阻塞时间为零,而且物流设备利用率值都偏中下,因此物流工具设计较合理。

图15 物流、生产设备利用率分析结果

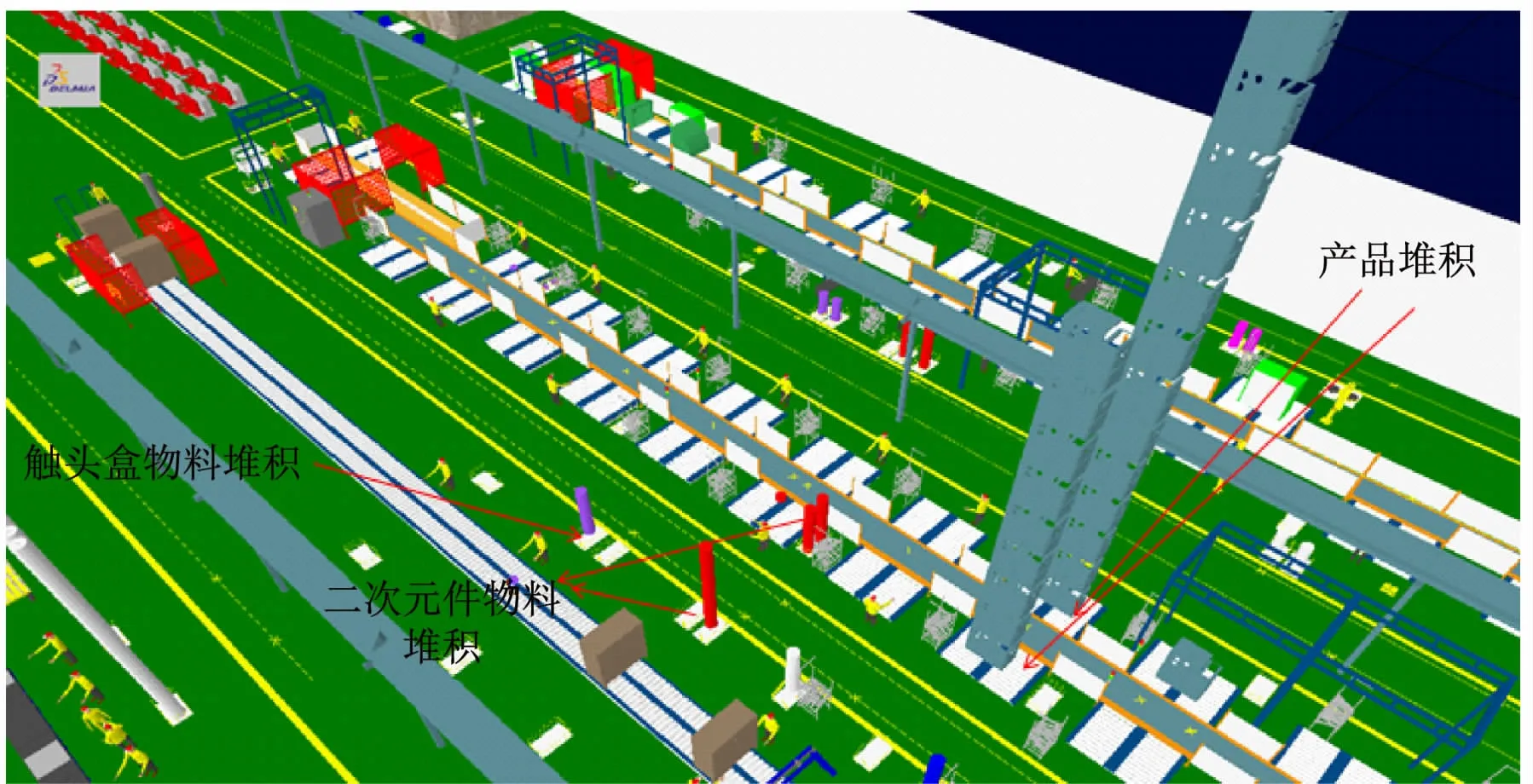

通过工位的产品堆积情况,进行生产瓶颈分析,分出主要及次要瓶颈,指导物料配送。如图16 所示可以很直观地观察到物流堆积和产品堆积两种生产瓶颈,经分析发现物料堆积因是因为物料不齐套引起,产品堆积是因为产品生产线下一个工位出现故障造成的。根据分析的原因调整物料配送的时间和数量,消除物料堆积的现象。

4 提高虚拟仿真教学效果的措施

为保证开关柜制造过程虚拟仿真教学效果,采用了以下一些措施:

图16 生产瓶颈分析

(1)各工位的作业标准时间是生产计划及物流仿真的重要基础参数,数据的准确性直接影响仿真结果的真实性。

(2)通过设备状态数据(故障,忙,闲等)和生产节拍数据驱动虚拟车间模拟运行,对物料流转和生产节拍进行分析,评估车间计划、物料分配和生产节拍的合理性。

(3)理解工位之间的物料缓存区的概念,由于设备故障率,物料齐套的影响,需要的缓存区的大小不一样,要考虑偶然因素。

(4)对于物料搬运设备,分析各条生产线的物料转运水平,是否造成设备物料的等待与阻塞。

(5)进行生产线停机/设备故障等对生产计划的影响分析。

(6)进行物料齐套对生产计划的影响分析

5 结 语

本实验在高压开关柜制造过程教学中意义在于:

(1)在高压开关柜复杂机电装备制造相关专业课程的教学中,虚拟仿真实验能够把高压开关柜(特别是大型高压开关柜)制造过程生动形象地式呈现出来,使学生加深对典型高压开关柜的理解,是对实验教学和理论教学的有效补充和拓展。

(2)通过典型高压开关柜虚拟制造仿真,学生可以深刻理解装配物料、装配工艺、设备、物料缓冲区、生产计划、物料配送路径和设备故障对产品产能和影响,可以丰富理论教学,使学生接触和使用更多的生产信息,并通过仿真手段分析产品生产过程,开拓学生的分析问题的思路,全面提升学生的实践能力。

(3)改善实验教学过程中企业实际生产环境与生产流程信息不足等问题。