ZCLA 选矿机应用于梅山铁矿预选工业试验研究①

2020-09-14曾尚林张祖刚刘石梅

曾尚林, 张祖刚, 周 润, 刘石梅

(1.长沙矿冶研究院有限责任公司,湖南 长沙410012; 2.南京梅山冶金发展有限公司矿业分公司,江苏 南京210041)

我国铁矿资源总量丰富且分布广泛[1],但铁矿品位较低,贫矿占大多数,且矿石类型复杂,共生组分多,选别难度较大[2]。 梅山铁矿是我国大型地下矿山,其矿石类型为宁芜式玢岩铁矿,矿石中主要含铁矿物有磁铁矿、假象赤铁矿、半假象赤铁矿、菱铁矿和黄铁矿等,脉石矿物主要有石英、碳酸盐矿物、绿泥石、石榴石、高岭土、方柱石、透辉石等[3]。

梅山铁矿生产工艺流程为:原矿经破碎后,分成-65+20 mm、-20+2 mm、-2+0.5 mm、-0.5 mm 共4 个级别,再分别进行磁选重选预选抛尾,预选精矿依次经过脱硫浮选、弱磁选-强磁选之后得到最终铁精矿[4]。 梅山铁矿2018 年入选原矿干量505 万吨,其中-2+0.5 mm系列粒级产率占17.87%。 梅山铁矿现有的-2+0.5 mm 级别预选采用弱磁选-中磁选流程,存在尾矿品位高[5]、精矿卸矿困难、选别效率低等问题,为提高-2+0.5 mm 系统选别精度,减少金属流失,需对原有流程进行改进。

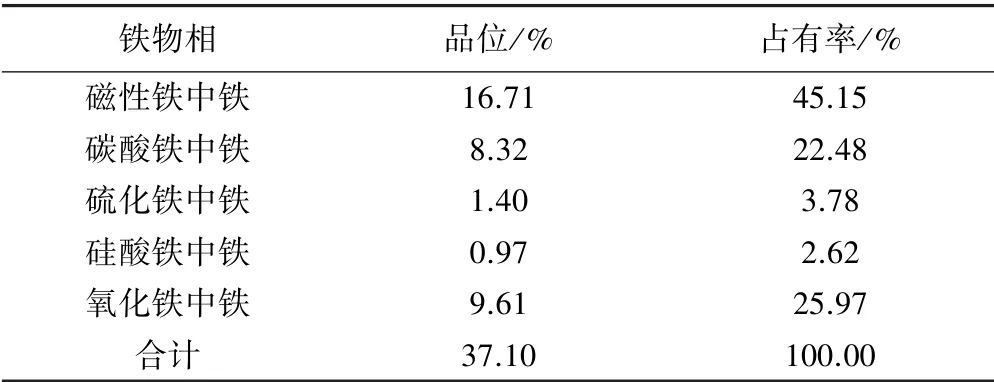

ZCLA 重磁拉选矿机利用矿石的重力和磁力联合力场作为磁性矿物的有用捕集力,实现重力和磁力联合捕收磁性矿物。 该选矿机采用了独特的半闭合内敛式磁系,增加了磁场的强度和作用深度,保证了分选腔的磁场强度,同时可以根据矿物比磁化系数和分选粒度的区别,采用不同的永磁体和分选介质,并且能通过调节分选滚筒内的精矿漂洗水量实现对精矿品位的控制[6-8]。 本文采取ZCLA 选矿机预选-2+0.5 mm 粒级矿石,并与原有流程进行对比,考查其选别效果。

1 原料性质与试验方法

1.1 原料性质

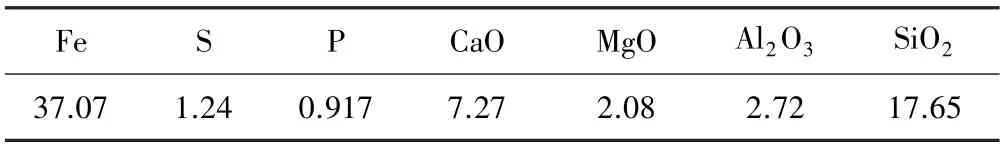

试验原料为梅山铁矿破碎后的-2+0.5 mm 粒级矿石,其化学多元素和物相分析结果分别如表1 ~2所示。

表1 -2+0.5 mm 粒级矿样化学多元素分析结果(质量分数)/%

表2 -2+0.5 mm 粒级原矿物相分析结果

1.2 试验设备

采用长沙矿冶研究院研发的ZCLA 重磁拉选矿机进行重磁预选。 ZCLA 选矿机选别原理如图1 所示。

图1 ZCLA 选矿机选别原理

1.3 试验方法

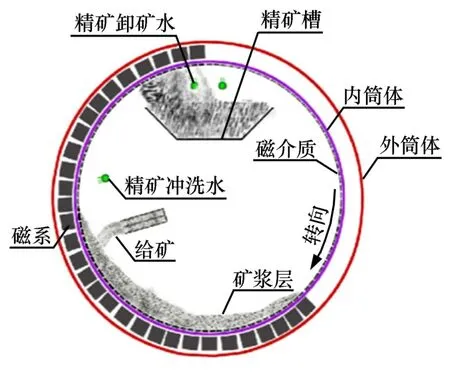

1.3.1 现场工业预选对比试验

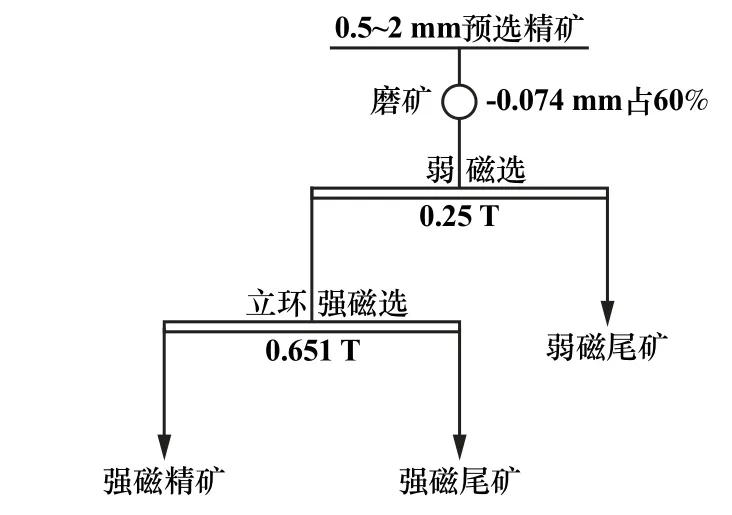

将1 台ZCLA 设备(磁场强度0.5 T、分选筒频率37 Hz,分选坡度10°)取代原有一粗(磁场强度0.15 T)一扫(磁场强度0.5 T)2 台筒式磁选机进行磁选对比试验,在两者最佳工艺参数条件下,对ZCLA 设备与原有流程在7 d 共14 班次工作的分选效果进行对比。试验流程如图2 所示。

图2 试验流程

1.3.2 实验室模拟再选流程试验

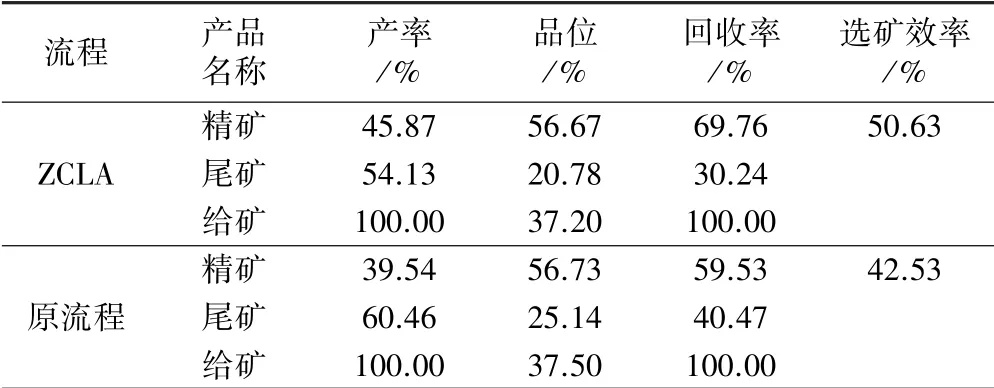

在工业试验完成后,分别取ZCLA 设备和原有流程的精矿在实验室进行后续的模拟分选试验,由于预选后得到精矿的硫品位都较低,且铁品位较高,因此并未进行脱硫浮选。 将预选所得的精矿按现有生产的磨矿细度磨到-0.074 mm 粒级占60%左右[9],直接进行弱磁选-立环强磁选。 试验流程如图3 所示。

图3 预选精矿实验室模拟再选试验流程

2 结果与讨论

2.1 ZCLA 与原有流程分选对比试验

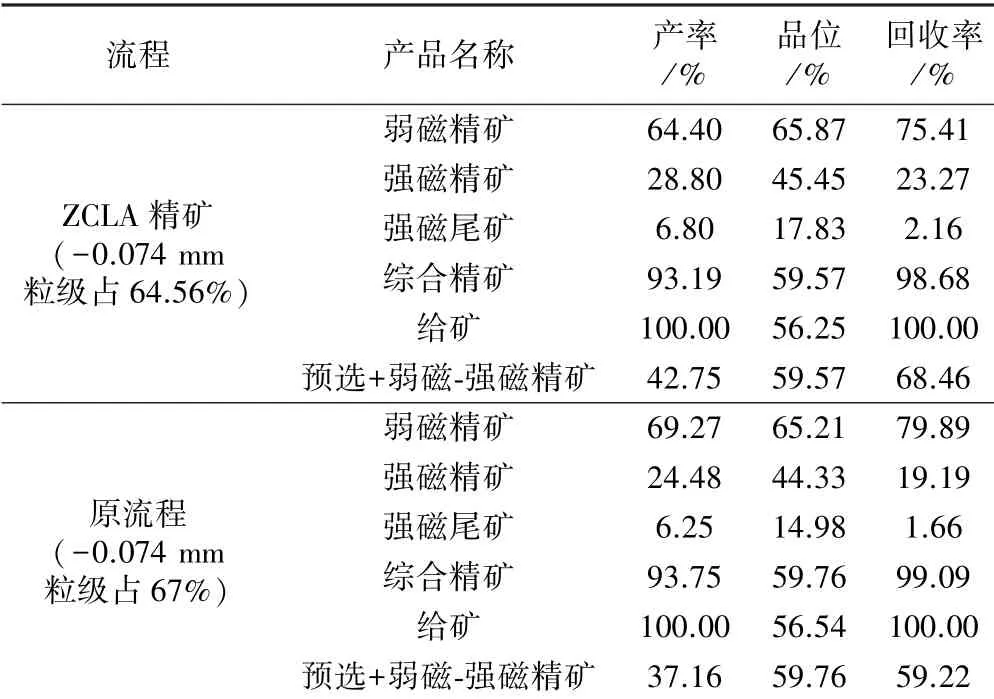

ZCLA 与原有流程的连续分选对比试验结果如表3 所示。 由表3 可知,ZCLA 精矿产率、金属回收率、选矿效率比原有流程分别高6.33,10.23 和8.10 个百分点,精矿品位略高于原有流程。 ZCLA 尾矿品位较原有流程降低了4.34 个百分点。 对比可知ZCLA 设备较原有流程更有效地分选了磁性矿物,在保证精矿品位的基础上提高了精矿产率,降低了尾矿品位和产率,减少了选别过程中的资源浪费,提高了金属回收率。

表3 ZCLA 与原有流程分选效果对比

2.2 实验室模拟选别试验

为考察ZCLA 设备分选后对后续流程的影响,将ZCLA 设备和原有流程预选所得的精矿在实验室进行了下一步的模拟选别试验,得到最终铁精矿,结果如表4 所示。 由表4 可知,ZCLA 与原有流程所得精矿经弱磁选-强磁选工艺选别效果相近,综合精矿品位都能达到59.5%以上,产率达到93%以上,回收率达到98.5%以上。 针对-2+0.5 mm 系统,ZCLA 设备选别精度更高,选别效果更好。

表4 实验室模拟选别试验结果

3 ZCLA 设备选别情况分析

3.1 ZCLA 设备分选对精矿回收率的影响

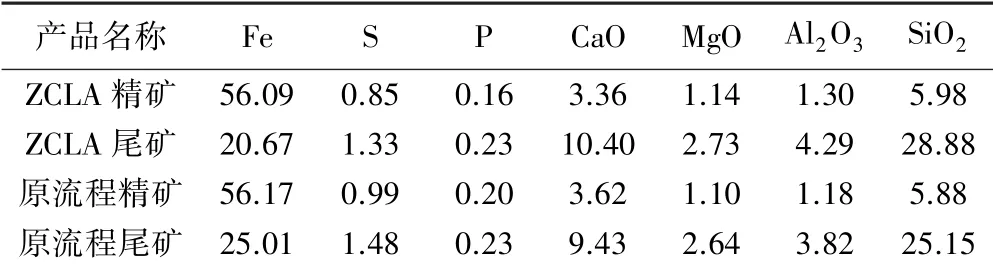

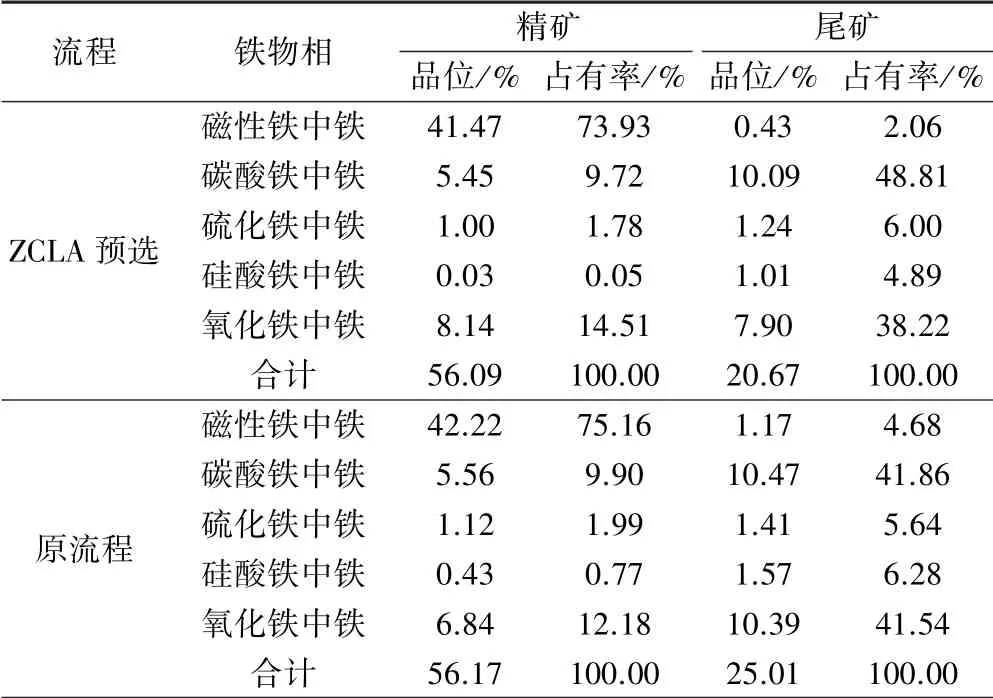

由ZCLA 设备和原有流程的预选工业试验对比试验结果可知,两者精矿品位均在56%左右,但ZCLA 设备的精矿产率和金属回收率分别比原有流程提高了6.33 和10.23 个百分点。 在预选精矿的实验室模拟选别试验中可以看出,ZCLA 精矿的弱磁精矿和强磁精矿比率为2.24 ∶1,而原有流程中弱磁精矿和强磁精矿比率为2.83 ∶1,说明在-2+0.5 mm 选别系统中,ZCLA设备对弱磁性矿物的回收效果更好。 为探究ZCLA 预选和原有流程分选的具体情况,分别对两者的分选产物进行了分析,结果如表5~6 所示。

表5 分选产物化学多元素分析结果(质量分数)/%

表6 ZCLA 与现有流程分选产物物相分析结果

由表5~6 可知,两种预选流程磁选精矿中多元素分布比较接近,TFe 品位相当,但ZCLA 尾矿中TFe 品位明显低于原有流程尾矿。 由表6 可知,ZCLA 尾矿中Fe3O4品位和占有率较原有流程分别降低了0.744和2.62 个百分点,说明ZCLA 选矿机对磁性铁(特别是微细粒磁性铁)的回收效果比原有流程好。 同时ZCLA 精矿中Fe2O3品位、回收率较原有流程分别高1.3 和2.33 个百分点,说明ZCLA 选矿机回收高品位、大比重的弱磁性矿物赤铁矿较原有流程回收效果好。

3.2 ZCLA 对-2+0.5 mm 系统预选尾矿量的影响

按照2018 年实际生产细砂量情况,-2+0.5 mm 粒级预选尾矿经过螺旋和高频细筛后,重选细砂和重选湿尾之比为63.48 ∶36.52。 分析了两种流程分选后产生的尾矿量情况。 重选-2+0.5 mm 系统采用原有流程(弱磁选-中磁选)尾矿产率为60.36%,其中38.32%为细砂,22.04%成为重选湿尾。 采用ZCLA 预选尾矿产率为54.13%,其中34.36%成为细砂,19.77%成为重选湿尾。

4 结 论

1) ZCLA 预选尾矿平均品位20.78%、产率54.13%,较原有流程分别降低了4.36 和6.33 个百分点。 ZCLA选矿机对微细粒磁性铁以及高品位、大比重的弱磁性矿物赤铁矿的回收效果比原有流程好。

2) ZCLA 精矿品位较原有流程未降低而精矿产率有较大幅度提升。 模拟选别试验结果表明在-2+0.5 mm选别系统中,原有的弱磁选-中磁选工艺对假象、半假象赤铁矿等过渡性矿物和赤铁矿的回收效果弱于ZCLA 预选的回收效果。