某发动机后挡板低循环疲劳试验失效分析

2020-09-12于晶刘勇军

于晶 刘勇军

摘 要:从冶金分析、设计与工艺复查、强度计算等方面对某型发动机二级盘后挡板低循环疲劳试验提前失效原因进行了分析。通过分析确定了故障原因,并制定了相应的排故措施,最后试验验证了措施的有效性。

关键词:挡板;低循环疲劳试验;失效分析;改进措施

中图分类号:V263.6 文献标识码:A 文章编号:1671-2064(2020)08-0114-03

发动机燃气涡轮转子是发动机的重要部件,工作时,不仅承受燃烧室出口高温、高压和高速气流的冲击,经受高温燃气引起的腐蚀和侵蚀,工作环境恶劣,还承受着高速旋转产生的巨大离心力、气动力和振动负荷等,一旦失效,将对发动机造成严重影响。航空发动机在使用中必须严格控制转子件的使用寿命。转子件的使用寿命取决于其自身结构、材料性能對使用条件和使用工况的适应能力。影响转子件寿命的外部因素通常包括低循环疲劳、热疲劳、腐蚀、振动、磨损、蠕变等,在这些因素中,低循环疲劳是影响和限制涡轮转子件使用寿命的重要因素,外场数据表明,低循环疲劳寿命是最重要的失效模式之一[1]。

1 故障现象

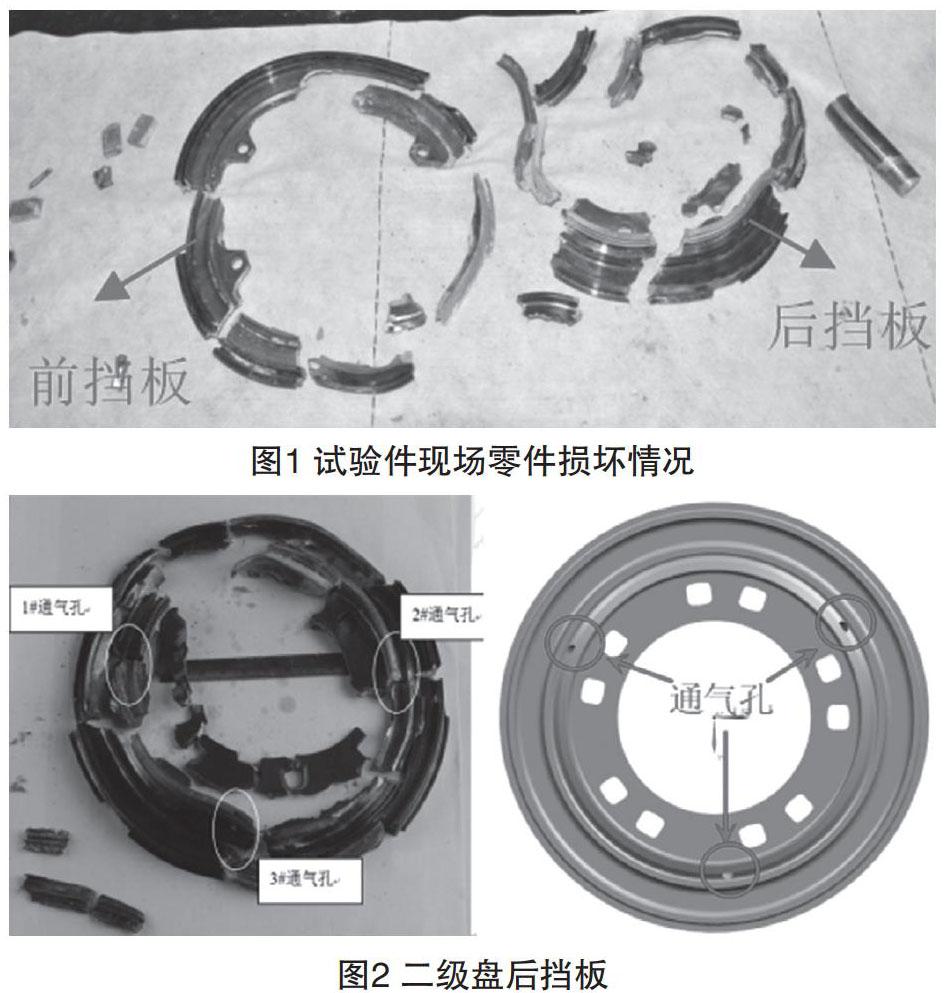

某型发动机燃气涡轮二级转子在进行低循环疲劳试验时,试验出现异常停车。开仓检查,试验件掉落,前、后挡板破裂,如图1所示。

2 故障分析

2.1冶金分析

二级盘后挡板破裂为多块。将3个通气孔分别标注为1#、2#、3#,其中1#、2#为发生径向断裂的通气孔,径向断口氧化严重,呈棕蓝色,呈典型的疲劳特征,3#通气孔可见明显的径向及周向开裂,未断裂。其余断口表面均较鲜亮,未见疲劳特征。如图2所示。

对3个通气孔断口观察:3个通气孔部位的径向断裂模式基本一致,均呈典型的疲劳断裂特征,疲劳均起源于通气孔内壁,为多个线源,由通气孔内壁沿径向盘外缘及盘心扩展,源区可见明显的台阶,扩展区可见明显的放射棱线及疲劳弧线。见图3。

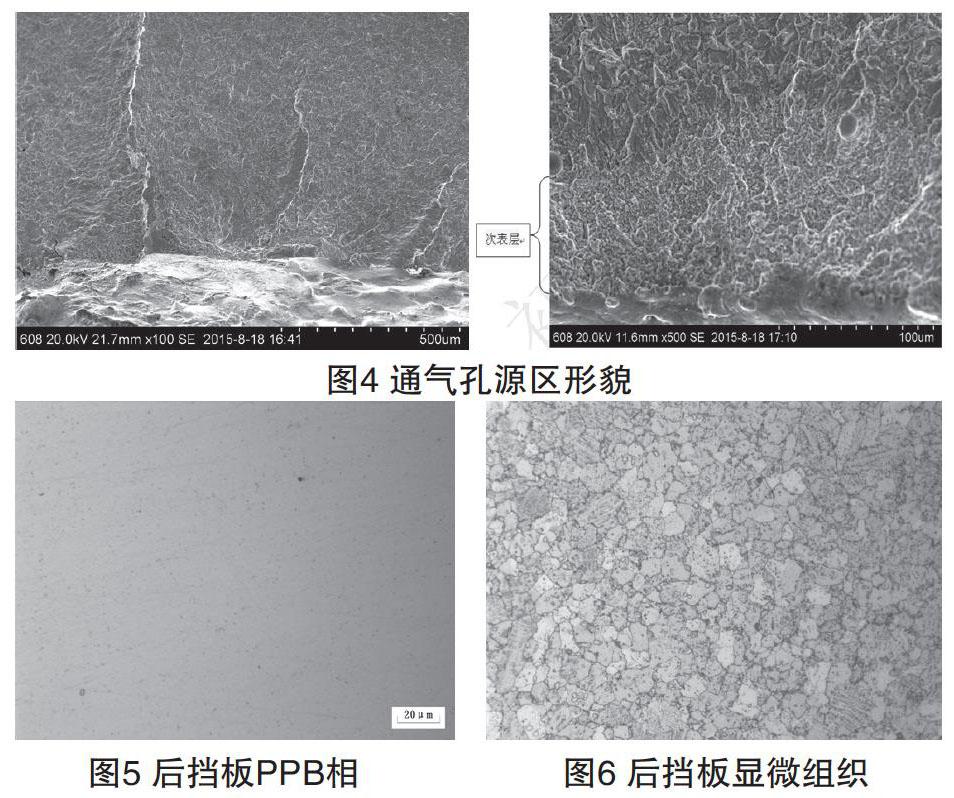

在扫描电镜下观察:3个通气孔疲劳均起始于通气孔内壁距表面一定深度的次表层(1#通气孔距表面约50~130μm(深棕色扇形区内);2#通气孔距表面约15μm;3#通气孔距表面约25μm),次表层断面均呈脆性解理形貌,未见疲劳特征,扩展区可见明显的疲劳条带,见图4。

二级盘后挡板PPB相按Lngesten评级方法为1级,显微组织均基本正常,晶粒度10级,满足大于8级的要求,见图5、图6。

1#通气孔:垂直于深棕色扇形区疲劳起始部位制样进行观察,孔半个圆周内壁重熔层深度不均匀,约1/3区域未见重熔层;疲劳起始部位孔内壁表面存在较深重熔层,约50μm,该深度与断口观察疲劳起始的次表层深度基本吻合;重熔层内可见多条裂纹,部分裂纹已深入到基体,可见多条起始于重熔层裂纹的疲劳裂纹,见图7。

后挡板3#通气孔:平行于端面制样观察,表面存在重熔层,重熔层厚度最深约30μm,重熔层可见多条裂纹,部分裂纹已深入到基体,可见起始于重熔层裂纹的疲劳裂纹,见图8。

2.2成分及硬度分析

经能谱分析后挡板化学成分基本符合相应技术条件要求,硬度满足设计要求。

由上述分析可见,二级盘后挡板为疲劳破裂,疲劳起始通气孔内壁,疲劳裂纹起始与通气孔内壁存在较严重的重熔层及重熔层裂纹有关,为首断件。

3 故障复查

3.1设计复查

针对二级盘后挡板,复查了零件加工超差项,不会对故障造成明显影响;复查了试验前对二级盘及前后挡板的主要尺寸精密计量结果及通气孔部位尺寸,尺寸均符合设计要求。

3.2材料复查

对该二级盘及前、后挡板均进行材料复查,结果显示:(1)超声波及荧光检查合格;(2)密度、热诱导孔洞密度降低值均符合要求;(3)低倍:无肉眼可见裂纹,粗晶及其它冶金缺陷;(4)高倍:晶粒度满足≥8级要求,合格;(5)组织均匀,无明显且连续的原始颗粒边界,无初熔痕迹,无外来颗粒,满足要求;(6)化学成分均满足要求,解剖件拉伸性能及持久性能合格。

3.3强度复查

燃气涡轮二级盘后挡板主要承受离心载荷、温度载荷以及与涡轮盘配合处的接触力载荷。对二级盘后挡板进行应力及寿命计算,计算结果见表1~表2所示。

二级盘后挡板应力计算结果如图9~图10所示。

理论分析表明,正常条件下,本次试验最先破坏应在螺栓孔处,而实际破坏首先发生在通气孔处,应与通气孔处实际加工质量有关。

3.4加工工艺复查

针对二级盘后挡板通气孔采用的电火花加工工艺进行了复查。

通气孔采用电火花加工,使用椭圆形成型电极,电火花加工后要求手工抛修椭圆通气小孔,受零件尺寸限制,实际操作仅在孔口处进行了抛修,抛光量未能达到去除重熔层的目的。

4 故障结论

根据前述冶金分析、设计与工艺复查、计算分析等工作,判断该后挡板低循环疲劳试验提前失效原因如下:

(1)二级盘后挡板通气孔部位产生了疲劳裂纹,随着试验的进行,裂纹扩展导致二级盘后挡板破裂;

(2)后挡板疲劳裂纹起始通气孔内壁,与通气孔内壁存在较厚的重熔层及重熔层裂纹有关;

(3)二级盘后挡板通气孔在电火花加工过程中,没有按照要求执行,工艺控制不当。

5 改进措施

为解决电火花加工重熔层偏厚和加工后去除重熔层的问题,加工出符合设计要求的产品,特制订如下工艺改进计划:

(1)对比原工艺规程,确定磨粒流夹具方案、电极尺寸规格及气膜孔检验方法;设计、制造磨粒流夹具和电极,修理原电火花夹具用于气膜孔电火花加工及检测;尝试6组加工参数进行电火花试加工,加工前检测并记录电极尺寸,加工后检测并记录孔尺寸;理化解剖分析不同加工参数下孔的重熔层厚度(≤0.05),确定合理的电火花加工参数。

(2)按确定好的参数加工两组气膜孔(共6个孔),检测并记录加工后两组气膜孔的尺寸;使用新夹具,搜索合理的磨粒流加工工艺参数;加工后复测并记录孔尺寸,对比得出磨粒流可去除余量;送理化剖切分析重熔层是否完全去除。

细化气膜孔加工工艺,固化电火花、磨粒流加工参数。

6试验验证

目前工艺改进后的二级盘低循环疲劳试验已顺利完成8000次,通气孔无裂纹产生,改进措施得当,能很好的控制燃气涡轮二级盘后挡板通气孔裂纹情况出现。

参考文献

[1] 宋兆泓.航空发动机典型故障分析[M].北京:北京航空航天大学出版社,1993.