隔水管重置技术在海上油田的研究与应用

2020-09-12周小童中海油能源发展股份有限公司工程技术分公司天津300452

周小童(中海油能源发展股份有限公司工程技术分公司,天津 300452)

1 项目研究背景及意义

随着海上油田开发进入中后期,老油田挖潜成为油田开采的有效措施,然而老油田挖潜面临着井槽资源紧缺等难题,一般来说海上采油平台有许多槽口,一个槽口对应一口井,当其中某些井产量低甚至无油可采的时候,为保证采油平台的产油量,我们通常首选的解决办法是利用采油平台剩余的空槽口新打一口井,对油田剩余油进行开采。然而,新槽口总有利用完的时候,这个时候需要考虑外挂槽口或者新建平台来满足钻井需求,但是往往需要大量的投资而不得不放弃,这时我们必须考虑重新利用老槽口进行侧钻。老槽口侧钻是解决老井产量低,提高老油田挖潜效率的最直接有效的方式,因此如何高效地利用老槽口成为近几年来调整井作业工作的重点。

文章研究的隔水管重置技术是老槽口再利用的创新应用,隔水管重置技术能一次性整体切割老井套管,下入带有预开窗斜向工具的新隔水管,后续无须单独开窗就可以钻出新井,从而高效地完成对老槽口的弃置和再生,重新盘活一个槽口,继续为老油田服务,其产生的经济效益巨大。就像对老槽口实施精准外科手术,实现老井骨髓移植再造,从而产生一口新井。

2 技术简介

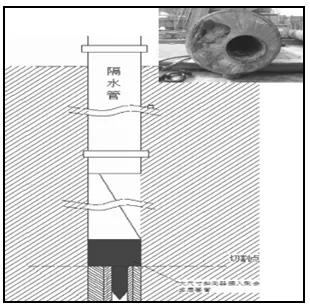

隔水管重置技术定义:将原井眼按弃置规范进行封堵后,磨料射流水下整体切割回收一定深度的套管(包含:隔水管、技术套管、生产套管等),在底部剩余套管串上下入并座挂带有预开窗斜向工具的新隔水管的技术叫做隔水管重置技术。隔水管重置技术作为老槽口再利用的创新技术,具体包括以下几个技术亮点。

2.1 磨料射流水下切割技术[1]

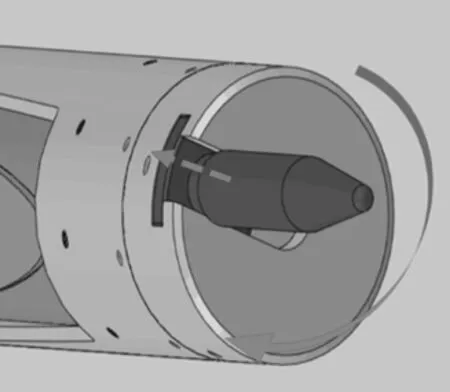

磨料射流水下切割技术的原理是以高压射流来切割水下多层套管柱,具体是水流经高压泵和混砂单元后混入磨料的高压水浆经过特殊装置送至水下套管内部,高压水浆由管内向外喷射进行多层套管管柱的切割,从而达到老槽口弃置的要求,如图1。目前切割能力已经达到切断水下油井套管柱直径7寸至30寸的多层套管管柱,如图2。

图1 磨料射流水下切割原理图

图2 磨料射流水下切割效果图

磨料可以分为天然磨料和人造磨料两大类,磨料选择主要根据一下几个参数:粒径、纯度、形状、浊度和氯离子含量。其中粒径为主要选择依据,根据使用喷嘴直径的不同,选择不同目数的喷嘴,以降低喷嘴堵塞情况的发生概率,粒径应满足三个颗粒并排通过时宽度小于喷嘴直径,这样就不容易造成喷嘴堵塞。例如,喷嘴直径是1.00mm,那么磨料最大的粒径应该在333μm左右,即80目磨料。通过大量的试验比选方法,确定出不同工况下磨料材质和目数的最优选择。例如套管外切割使用100#棕刚玉效果最佳。在超强的切割能力下,针对不同尺寸下的被切割对象,计算切割固定压力下所需要的进给速度、水流量、磨料消耗等,能高效完成切割作业。

2.2 多层套管拔桩力研究

磨料射流切割完成后,要回收切割完套管管柱,拔桩力的大小除了管柱自身重量外还包括井眼直径、扩大率、水深、套管头高度、套管头重量、水泥浆密度以及井身结构参数(套管外径、套管磅级、套管下入深度、水泥返高)等多种因素共同决定。海上施工过程中上拔阻力计算使用如下公式计算拔桩力,计算结果与实测结果比较相符。

式中:Qut为极限上拔力(t);W为管柱重量,包括导管、套管和水泥环的有效重度(t);σ为导管的抗拉强度(t/m2);A0为导管未切割的面积(m2);A为切割位置以上土圆柱体表面积(m2);Su为土的不排水抗剪强度(t/m2)。

2.3 隔水管一体化技术(可调节导向锥+预开口斜向工具)[2]

由于老槽口的套管管柱在泥面以下位置被整体切割并拔出弃置,为解决重入导管下入后的定位问题以及满足后期可侧钻功能,该项技术研究了:可调节导向锥,如图3;预开窗斜向工具,如图4。两者结合形成隔水管一体化设计,如图5。不但解决了重入导管定位问题,同时解决了导管偏心插入与原井眼吻合的问题,也解决了新下入隔水管如何侧钻的问题。根据现场回收的套管偏向情况,导向锥可轴向和径向调节,以确保斜向工具与原井眼套管偏心方位一致,达到完美吻合,如图6。

图3 可调节导向锥

图4 预开窗斜向工具

图5 隔水管一体化设计

图6 导向锥插入定位

2.4 无接箍隔水管和无接箍表层套管

调整井经常使用修井机作业,修井机钻盘通孔尺寸和隔水管导向孔尺寸是限制重入隔水管通过性的关键因素,本项目合理设计了无接箍隔水管,可以保证重入隔水管的通过性,同时也设计出薄接箍表层套管,保证了其在重入隔水管内的通过性,为后续侧钻作业奠定基础,如图7。

图7 无接箍隔水管

3 海上油田首次应用

老井E9因为地层出砂导致产量低,多次修井效果不好,应地质油藏要求利用其老槽口侧钻新井,开采油田剩余油。

3.1 老井E9井身结构情况

老井E9的井身结构,如图8。

图8 E9井身结构

3.2 现场作业情况

3.2.1 磨料射流水下切割作业

磨料射流组装切割工具,切割工具吊装到位,在泥面以下4.5m一次性切割7寸+9-5/8寸+13-3/8寸+24寸套管管柱,如图9。

图9 E9井磨料射流水下切割过程

3.2.2 可调节导向锥现场组装调整

回收最底端套管,根据提升划线标示,察看切割断面偏心状态,并相应调整斜向器导向锥位置偏移160mm,如图10。

图10 可调节导向锥现场组装调整

3.2.3 下一体化隔水管至预定位置

在使用隔水管下入预开口斜向工具前,根据设计的侧钻方位确认斜向器开口方位。依次下入预开口斜向器+24寸隔水管7根,如图11。

图11 E9井重入隔水管过程

3.2.4 隔水管重入完成情况

如图12,通过该技术的应用该井槽完全可满足新井的作业。

图12 E9井隔水管重置后效果图

4 运用前景及意义

该井隔水管重置作业与邻井的2口常规磨铣开窗作业对比,分别节省126.5小时和89.5小时。单井平均节约作业工期108小时=4.5天,按照综合日费80万/天,可直接节省开支360万元。在作业效率,工期方面,隔水管重置技术的应用相比于常规的老槽口弃置技术如:套铣、磨铣,打捞技术节省大量工期。隔水管重置技术的应用满足降本增效宗旨,解决了老油田深度挖潜阶段,槽口资源紧缺,无法充分布署调整井的问题,开辟了调整井老槽口再利用的新通道。放眼四海,隔水管重置技术将有广泛的应用前景。保守估算,预计海上油田每年约有10到20口井应用此技术,因为该项技术的应用极大提高了老槽口再利用的效率,同时减少了巨额的新槽口和新平台的建造费用,成为海上油田“深度挖潜”、“稳产上产”的有效措施。