EAF炉辅助电缆车辆电缆接入系统存在问题及改造设计

2020-09-11

(马钢特钢公司,安徽马鞍山24300)

1 概述

某钢铁公司高速车轮用钢生产线技术改造工程新建1座120 t EAF电炉,2座双工位120 t LF精炼炉,1座单工位120 t LF 精炼炉。年处理的钢水量为110 万t,其中80%提供给圆坯连铸,20%提供给模铸及铸件。EAF 辅助车辆包括渣罐车、兑铁水溜槽车、料篮车等车辆,车辆动力均来源于电机,动力电缆和信号电缆通过电缆车辆侧面一个简易的孔插入到车体内部,连接到电机上,统称为电缆车辆。在生产中,电缆车辆需要有序、高效地完成加料、出渣、兑铁水、出钢等各项工作,配合电炉完成生产任务。

2 存在问题

在实际生产中电缆车电缆损毁的一部分原因:钢包车、兑铁水溜槽车中的钢液、铁水滴溅,废钢料篮车中的废钢掉落。电缆在靠近电缆车辆周围3 m距离内存在被损毁的危险,此距离被定义为“不可靠距离”。电缆损毁的另一部分原因:电缆车的往复移动相当于对靠近地面车辆部位的电缆做“弯折”运动,造成的电缆根部的断裂。

一些电缆车辆电缆不止一种,一般分为强电电缆(如:动力电缆)和弱电电缆(如:称重信号电缆),强电电缆和弱电电缆在一起会造成电信号干扰。

另外一些电缆车辆除了多件电缆,还包括多件氩气软管。由于电缆和氩气软管所在的卷筒位置不同,造成对电缆或者氩气软管的扭拉。

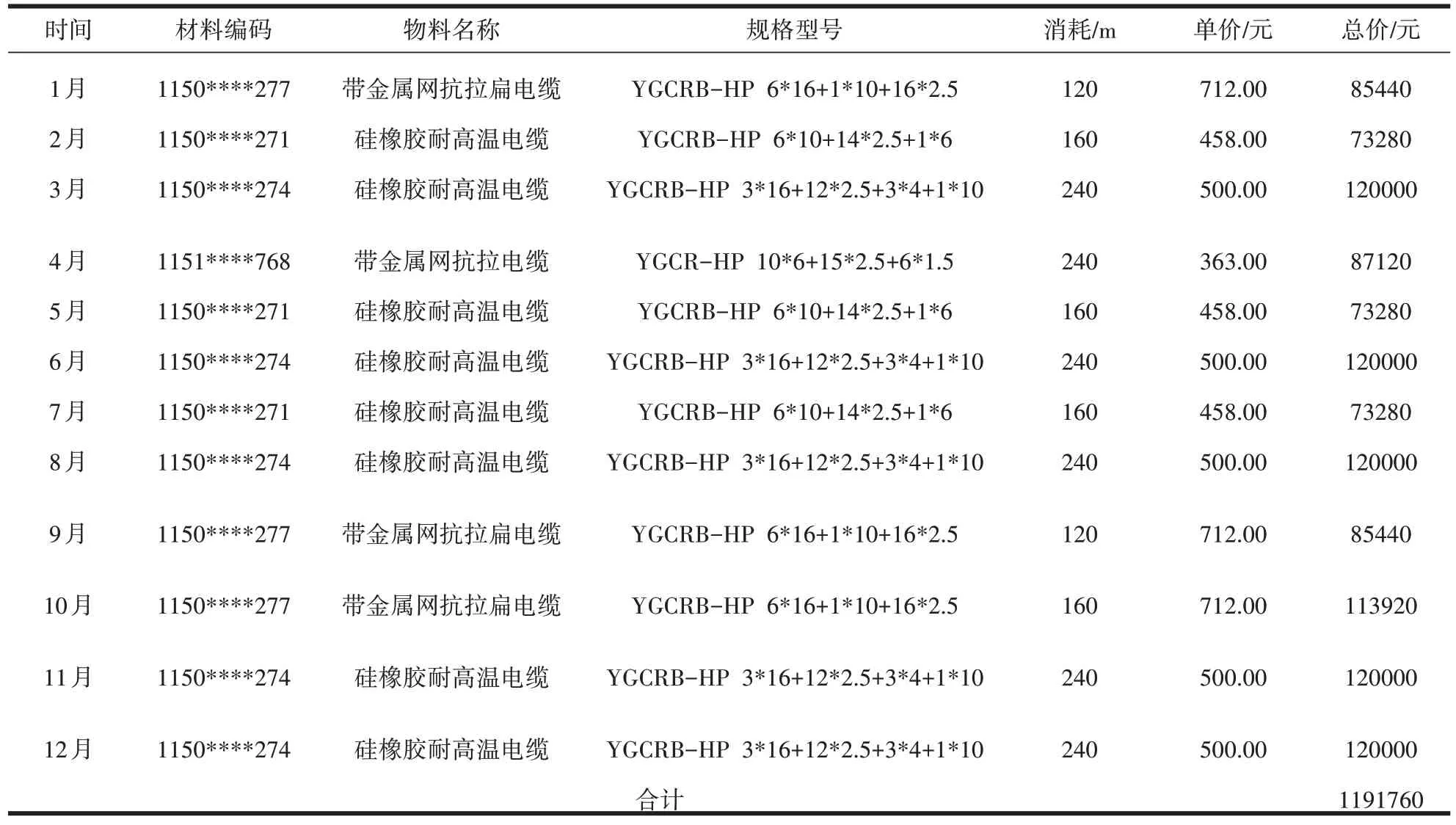

由于电缆车辆电缆接入装置结构设计缺陷,经常出现电缆被意外损坏的情况,缺陷导致电缆消耗大,详见表1。

3 原因分析

(1)对于料篮车电缆接入系统结构设计过于简单(如图1所示),单纯槽口朝向正上方的,槽口上方对电缆无有效的防护;连接槽口的钢结构过于简单,仅通过一件槽钢焊接在车体侧面,若有重型废钢掉落砸坏或者砸变形,不易恢复。

表1 电缆车辆电缆消耗费用统计

图1 料篮车电缆接入系统结构图

图2 渣罐车电缆接入系统图

图3 渣罐车电缆接入系统结构图

(2)对于渣罐车、钢包车也存在(1)所述的电缆接入系统暴露在外面,上方无有效防护的问题(以渣罐车为例),该系统(如图3所示)由钢板简单焊接而成,电缆槽口向上,容易被重型废钢掉落砸坏或者砸变形,且不易恢复。结构设计过于简单,缺少对不同电缆线进行区分和减少电缆运动过程中的疲劳损伤的设计。

4 改造具体要求

(1)防止电缆因外界损伤和疲劳而断裂。

(2)保障不同类别的电缆(如强电、弱电电缆)和介质软管(如钢包底吹氩气)分开。

(3)保障电缆车辆正常运行不影响生产工作,节约地面车辆维修费用。

5 改造方案

5.1 单电缆接入

对于渣罐车这类单电缆接入的地面车辆设计单电缆防折断电缆接入系统如图4所示。

图4 单电缆防折断电缆接入三视图

(1)对于外界损伤利用如下方案来解决:

首先根据电缆总质量与电缆横截面积以及预估电缆防折断装置本体质量,选择轴承;再根据轴承设计空心轴、电缆钢管、圆筒及空心轴等相关部件。电缆经过穿电缆钢管、圆筒及空心轴内部穿过,相当于在在电缆接入地面车辆位置给电缆做一层“金属防护”。

(2)对于疲劳断裂用如下方案来解决:

在轴上加装轴承,轴承上面加装轴承座,轴承座上面焊接支撑板,支撑板上面焊接圆筒,这样圆筒内会保证有较大空间,多放入一定长度的电缆;

图4(b)中电缆压紧固定螺栓旋入产生的力会挤压固定板,固定板将电缆固定在穿电缆钢管内,在摆动过程中,圆筒内多余的电缆并不是没有用处的,由于轴的内孔大于电缆的直径,这部分电缆可以在定修时作为测量用,即定时打开防尘盖测量内部电缆长度来判断螺栓是不是松动,保证内部电缆不至于被拉断;

除了原电缆表面含有一层耐磨材料外,轴本体内径所有和电缆接触的棱角处均作倒圆角处理,保证与电缆接触的位置均为平滑表面,此机构中的电缆的运动方式是电缆在轴内部沿着轴内经滑动,而不是像以前电缆在固定端因受频繁往复弯折动作对电缆造成疲劳损坏。

(3)为使电缆在“不可靠距离”内受到有效保护,我们可以根据现场实际情况通过调整所设计的轴和穿电缆钢管的长度来解决。

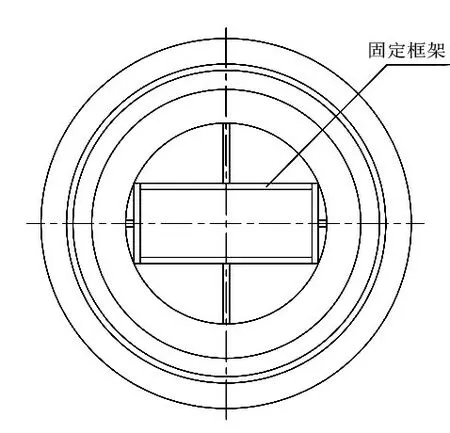

(4)现场使用的电缆大部分截面为圆形,但也存在截面为其他形状的电缆,如扁电缆,鉴于固定电缆方面的考虑,即防止电缆在轴内部沿着轴向窜动,为适应不同截面形状电缆的需求,可以在轴内部加装电缆固定框架来解决。此处以扁电缆为例:在轴内部安装固定框架(如图5,6 所示),框架周围填充物为耐高温材料。

图5 扁电缆在轴内安装固定框架图

图6 固定框架三视图

(5)对于穿电缆线管其内部均设计成电缆形状:如果电缆截面为圆形,则固定板按半圆设计,穿电缆线管按圆形设计;如果电缆为扁电缆,则固定板可用扁钢代替,穿电缆线管用钢板焊接成扁电缆形状。

(6)考虑到有时机构中靠近线管部分如果受到不可抗拒因素损坏无法修复时候,就需要将整件机构割除更换,这样会花费较多时间和浪费部分材料,所以将靠近外侧电缆线管以法兰形式连接(如图7 所示),法兰之间用密封件密封,这样即使外部线管损坏,只要在法兰处将外部线管部分更换即可,省去了再次向车体上焊接的环节,进而节省了时间和部分材料。

图7 与车体连接方式

(7)防折断电缆接入系统自身重力及电缆的重力和拉力最终会作用在轴上,对轴产生的主要是扭矩和弯矩,故选择强度较高的材料如40Cr;通过设计安装油杯可以对轴承进行加油,延长轴承使用寿命。

(8)在轴与轴承座、端盖之间加装毡圈油封进行密封,圆筒外面安装防尘板防止溅出的高温液体流进圆筒内烧坏电缆,同时在环境比较恶劣时起到防灰的作用。

5.2 多线电缆接入

对于废钢料篮车、钢包车这类含有两根以上的接入装置比如动力电缆、称重电缆、氩气软管等,这样对应地面车辆的卷筒数量也在两件以上,比如钢包车包括氩气卷筒、电缆卷筒。这种地面车辆设计安装多电缆接入装置(如图8,9所示)。

图8 多线电缆车辆电缆接入系统主视图

图9 多线电缆防折断电缆接入系统左视图

(1)多件电缆线管设计可以将电缆分开而不至于都捆绑在一起,电缆线管数目可以根据电缆数量设计,总数目不少于两件,当然还可以更多;另外在空心轴内部的弱电电缆做屏蔽处理。

(2)线管之间连接采用套筒连接方式,线管一套在线管二上,安装带有滚珠的圆形滑轨,或者设计安装轴承,由线管定位环定位,中间加装密封圈;这样卷筒二与卷筒定位环组成圆轨道,实现线管一与线管二之间的相对滑动。

(3)使用过程中(如图10所示)可以保证电缆与对应的卷筒,不同的电缆之间运行相互独立。

图10 运行使用效果图

5.3 装置装配使用

首先将电缆从轴穿入,经圆筒、穿电缆钢管穿出,然后安装防尘板、旋紧电缆压紧固定螺栓,最后与电缆车体连接。在运动过程中,由于地面电缆车通常在平面上沿着钢轨做直线往复运动,在整个过程中电缆防折断机构转动部分包括轴承座、透盖、支撑板、圆筒、穿电缆钢管等,该部分均绕着轴做转动,其摆动的角度小于180°。电缆在轴内部沿着轴内径周向滑动,避免了电缆在地面车辆运行过程中往复“弯折”的工作状态,进而不会出现电缆根部断裂的情况;系统整体更换时,只要更换法兰处以外部分,节省了时间和部分材料。

6 改造效果

从生产过程中的实际使用效果来看,使用此种系统后,故障率降低了98%,完全满足生产要求。

改造后的一年时间,仅预防性更换了40 m 单价363 元∕m 的电缆,经计算每年可为公司至少节约:

1197160-363×40=1177240 元

120 t EAF 炉地面车辆电缆接入系统选择电缆防折断接入系统设计,能较好解决生产过程中电缆因外界损伤和疲劳断裂、维修费用高等问题,提高电缆车辆可靠性,对保证公司120 t EAF炉生产顺行起到积极作用。