转炉煤气LT干法回收工艺技术的改进

2020-09-11

(攀枝花攀钢集团设计研究院有限公司,四川攀枝花 617000)

前言

为了充分综合利用我国丰富的钒钛磁铁矿资源,把攀钢建设成为国际上具有较强竞争力的现代化大型钒钛钢铁企业集团,攀钢集团从就近实现资源综合利用、优化生产力布局考虑,决定在西昌地区建设现代化的钒钛资源综合利用基地。其中炼钢车间生产工艺为铁水脱硫-雾化提钒-转炉半钢冶炼的主要流程,2×200 t 转炉半钢冶炼年产钢水390.67 万t,雾化提钒年产钒渣15 万t。

转炉在吹炼时产生大量含有CO 和氧化铁类粉尘的高温烟气[1],为了防止污染,保护环境,2 座炼钢转炉分别设置LT转炉煤气干法净化回收系统,对转炉煤气进行净化回收处理。炼钢转炉煤气回收系统自从2011 年投产至2017 年间,总体运行情况正常,但是还是暴露出来一些问题需要攻关解决。

1 工艺流程和参数

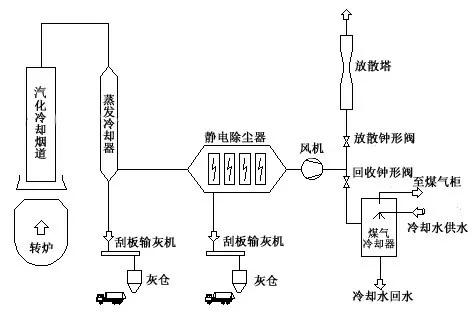

LT 系统主要由烟罩、汽化冷却烟道、蒸发冷却器、电除尘器、回收风机、钟形阀、放散塔和煤气冷却器组成[2],见图1。

图1 转炉煤气回收系统工艺图

转炉最大粗煤气回收量为135000 m3∕h,转炉煤气粗煤气由活动烟罩捕集并经汽化冷却烟道冷却至1000℃左右后进入蒸发冷却器喷水降温(喷水量设计值65 m3∕h)、调质、粗除尘,温度降至200℃左右后,进入静电除尘器进行精除尘,经精除尘后的净煤气,根据煤气品质及生产状况回收或放散。煤气若回收,需经煤气冷却器二次喷水冷却(喷水量设计值400 m3∕h),温度降至≤70 ℃后进入煤气柜贮存,回收煤气含尘浓度≤10 mg∕m3;煤气若放散,则需点火燃烧后再排放,排放气体含尘浓度≤10 mg∕m3。

实际运行参数与设计值的对比见表1。

表1 转炉煤气回收系统现状实际运行参数与设计值对比

2 运行中存在的问题

2.1 蒸发冷却器出口温度过低

蒸发冷却器出口温度没有达到设计的200℃,出口温度明显偏高。这直接导致了煤气冷却器的负荷偏大,降低了煤气冷却器的冷却效果。且蒸发器喷水量过低则造成粉尘凝聚成团,板结在蒸发冷却器内壁上,造成蒸发冷却器堵塞。但如果为降低蒸发冷却器出口温度和防止蒸发冷却器结垢而单纯增加喷水量,就会造成瓦斯灰温度过低、水份过多而呈现泥浆状。蒸发冷却器排灰采用的是刮板机加双板阀,如瓦斯灰呈现泥浆状,其会板结刮板机的刮板上,严重时会卡死刮板机,影响排灰。

2.2 电除尘器除尘效果差

LT 电除尘器有4 个除尘室,每个除尘室的电压均为36 kV,1-4#除尘室电极板电流分别为:25~500 mA、125~670 mA、1000~1400 mA、1530~1950 mA,有明显的除尘室电流不均的情况。电除尘器除尘室进口的导流板和各电极板均为振动除尘,且为单个导流板或电极板顺序振动除尘,在回收煤气期间振动频次较高,非回收期间振动频次很低。结合电极板灰尘较多时,电流就会走低的情况看,显然1#、2#除尘室电极板的抖灰效果远不如3#、4#除尘室,且1#、2#除尘室电极板附灰较多。

2.3 煤气冷却器降温、脱水效果差

煤气冷却器上下两层的喷水量(470~500 m3∕h)已超过设计喷水量(400 m3∕h),但转炉煤气冷却后的温度已达65℃,且裹挟了大量的水份进入到管网中。针对煤气冷却器的喷水量偏高的问题,不能单方面的进行考虑,煤气冷却器其设计的转炉煤气回收温度为≤70℃,与转炉煤气柜密封橡胶能耐受的温度70℃过于接近,如单纯的降低煤气冷却器的喷水量来降低转炉煤气的含水量势必对转炉煤气的安全造成威胁,同时也降低了转炉煤气回收的经济性。因转炉煤气含水量较大,达到了14 g∕m3,导致转炉煤气风机叶轮附灰严重、故障频繁,最严重的时候3 天检修1 次,严重降低了转炉煤气系统的保产能力。

2.4 转炉煤气回收热量偏低

攀钢西昌公司转炉煤气回收设计值为转炉煤气回收量≥90 m3∕t 钢,热值≥7524 kJ∕m3,相当于0.68 GJ∕t。目前钢铁企业煤气回收量一般在0.48 GJ∕t 左右,最好的可达0.52 GJ∕t[3],但攀钢西昌公司转炉炼钢为半钢冶炼,导致其转炉煤气回收量较低。2014年仅为0.40 GJ∕t钢,低于同行业水平。

3 改进方案及措施

3.1 蒸发冷却器增加喷水量

在蒸发冷却器排灰系统能承受的情况下尽量增加蒸发冷却器的喷水量。这样不仅可以降低煤气温度,同时也可以增加煤气湿度,进而提高电除尘器的击穿电压,减少火花放电现象,保障电除尘器在高电压情况下的稳定运行,提高电除尘器的除尘率。同时也能冲击成团的粉尘凝聚,并将粉尘由水流带走,降低粉尘板结在蒸发冷却器内壁上的几率,减少蒸发冷却器堵塞情况的发生。

3.2 电除尘器优化运行参数

定期对电除尘器的电极板进行除灰,减少除尘室电流不均的现象,对电除尘器参数进行优化提高其除尘效率:各导流板和电极板振动排灰由单一振动改为同时振动排灰,减少了因电极板在工作不同步而导致抖落的粉尘被重复吸附的不良现象;同时将电除尘器在转炉煤气非回收期间的振动频率由4次∕s缩短到2 次∕s,停止电除尘器在转炉煤气回收期间的振动排灰作业,这样既可以在非回收期间尽量减少电极板上的附灰,增加电极板电流,也杜绝了电除尘器在回收期间抖落已吸附粉尘并被煤气裹挟带走的不良现象。改进后的电除尘器内部情况见图2。

图2 清灰后的电除尘器内部

3.3 煤气冷却器改善雾化及脱水

由于原设计中没有设置脱水装置,导致转炉煤气中含水量过高达到了14 g∕m3,为了减少转炉煤气中的含水量,利用炼钢1#、2#转炉检修机会,在煤气冷塔上部增设了简易的脱水装置——格栅挡水板,并且对煤气冷却器喷水嘴更换了型号,提高喷嘴的雾化效果,优化了喷嘴的布置,提高了水冷系统的冷却效果,煤气的含水量降低至5.3 g∕m3。如此也有利于减少风机和管道损耗,防止风机因煤气水分过高导致叶轮结垢,引起振动偏高跳机,改进后转炉煤气风机的运行时间从72 h延长至360 h。

3.4 提高转炉煤气回收热量的优化措施

3.4.1 规范调度调节

将转炉煤气加压站和转炉煤气柜的调节权利上移至调度,调度总体平衡后进行系统调节,控制转炉煤气柜柜位在3.6万~10万m3间运行(转炉煤气柜实际柜容为0.8 万~10.23 万m3)。当转炉煤气柜柜位大于7.5万m3,同时炼钢集中消铁,则储配站运行两台转炉煤气风机,煤气柜柜位低于5 万m3,则储配站停运一台转炉煤气风机,形成了《转炉煤气系统操作管理规定》和《转炉煤气回收利用系统联系制度》。

3.4.2 杯阀的液压系统动作时间缩短

杯阀是转炉煤气回收系统的重要装置,共计有两套杯阀系统,分别为:回收杯阀和放散杯阀。当转炉煤气成分符合转炉煤气回收指标时,放散杯阀关闭、回收杯阀打开,转炉煤气开始回收;当转炉煤气成分不符合转炉煤气回收指标时,回收杯阀关闭、放散杯阀打开,转炉煤气拒绝回收,送至放散塔放散。两套杯阀系统均为液压系统,完成一个开∕关动作时间为34 s,虽然34 s 的时间并不长,但是相对于转炉煤气回收周期10 min 来说还是比较重要的。于是对杯阀的液压系统进行了改造,使得杯阀平均动作时间从34 s缩短为3~5 s,这样有利于是在回收开始阶段接收的CO 含量较高(60%左右),使转炉煤气热值从开始的4710 kJ∕m3上升至4866 kJ∕m3。

3.4.3 回收起止CO浓度范围加大

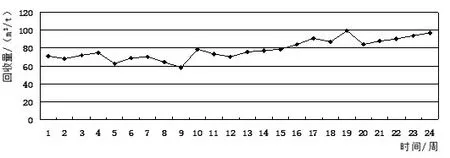

转炉煤气回收参数直接决定了转炉煤气的回收时间和回收煤气的热值。回收参数越高,转炉煤气回收时间越短,回收煤气的热值越高,总的回收热量越低;回收参数越低,转炉煤气回收时间越长,回收煤气的热值越低,总的回收热量越高。所以将转炉煤气回收参数,在保障安全生产的前提下,从起始CO 浓度30%,终止CO 浓度18%,逐步降低至12%和7%。使得转炉煤气吨钢回收量从开始的71.8 m3∕t上升至91.2 m3∕t。详见图3。

3.4.4 烟罩高度降低

转炉烟罩高度过高会导致大量的空气进入烟道,增加了煤气在烟罩中的燃烧,使煤气CO 浓度降低,减少了煤气回收的时间和热值。

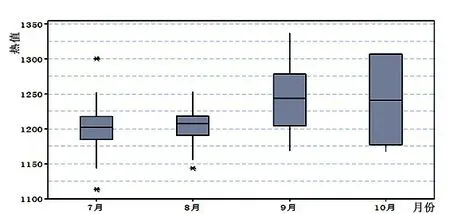

在保障炼钢正产生产的前提下,通过降低烟罩高度试验使得烟罩高度从原来的距离炉口800mm高逐渐降至400 mm,大大减少了进入烟道的空气量,转炉煤气热值从开始的4866 kJ∕m3上升至5183 kJ∕m3。详见图4。

图3 改进前和改进后转炉煤气吨钢回收量对比

图4 改进前和改进后转炉煤气热值对比

4 成果和效果

开展以上研究和工作,取得了如下效果:

(1)延长了风机连续运行时间。在降低煤气温度的同时,将煤气中绝大部分粉尘和水份脱除,以减少对转炉煤气风机叶轮的冲击,延长风机连续运行时间,运行时间从72 h 延长至360 h,提高了转炉煤气系统的保产能力。

(2)提高了转炉煤气回收热量。项目实施后转炉煤气回收热量有了很大的提升,转炉煤气吨钢回收量从开始的71.8 m3∕t 上升至91.2 m3∕t,回收的热量也从原来的0.4 GJ∕t钢提升到了0.45 GJ∕t钢。