双掺在隧道管片混凝土中应用的探索

2020-09-10陈惠

陈惠

摘 要:江苏南京经济在飞越发展,由于南京地理位置的局限性,制约江北发展关键在于过江通道的不足,于是过江通道施工这些年方兴未艾。其中盾构施工技术是比较成熟的施工方式。施工过程管片预制质量又是重中之重,管片质量好坏关键在于混凝土质量,本文就优质粉煤灰和矿渣粉在扬子江隧道管片混凝土配合比设计中的应用进行分析,并就各种影响情况加以讨论。

关键词:盾构;粉煤灰矿渣粉;管片;混凝土配合比

中图分类号:U455.4 文献标识码:A

地下隧道工程防水管片是关键,管片质量好坏完全取决于材料的好坏,扬子江隧道管片经过优化比选和组合,并结合借鉴其它项目的经验,项目部决定采用粉煤灰和矿渣粉双掺混凝土配合比设计形式,降低建造成本、保障混凝土工作性、强度及耐久性。与其他工程混凝土配合比相比,该配合比突出的特点:大量使用了矿渣掺合料,降低水泥用量且满足抗渗设计要求。确保强度基础上我们采用了六合产玄武岩碎石。试验结果表明,混凝土质量不但能满足管片技术要求,同时降低了水泥水化热,满足在潮湿环境下混凝土的耐久性。

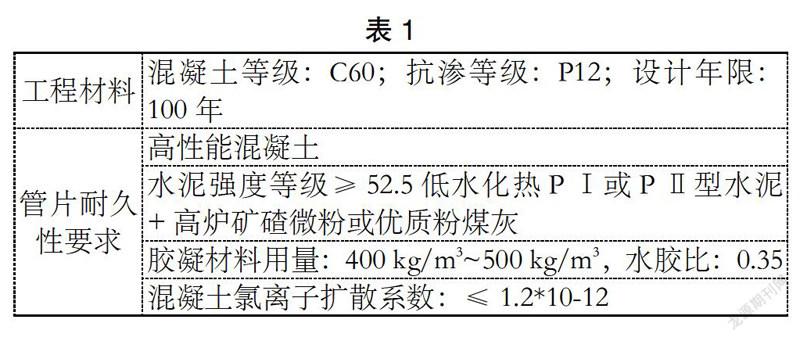

1 管片混凝土设计要求

2 混凝土主要材料优选

(1)水泥。采用海螺牌水泥、P·Ⅱ52.5。(2)粉煤灰。采用南京华能生产Ⅰ级粉煤灰。(3)矿粉。采用南京南钢嘉华新型建材有限公司产S95矿渣粉。(4)砂、石材料。砂采用赣江产中粗砂;石料采用六合产玄武岩,规格为4.75 mm~9.5 mm,9.5 mm~19mm。(5)外加剂。采用SMS聚羧酸盐系高性能减水剂。(6)改性聚丙烯纤维,网状。

3 配合比设计

项目实验室通过计算配合比为基准配合比;另外分别增减水灰比及砂率;进行试拌,对其拌和物和易性分别进行检测,均能满足设计要求,并分别将拌和物制件,标准养护,需进行7d和28d的抗压强度及抗渗检验,见表2。

根据试配强度、经济合理,保证工程质量,方便施工、砼和易性的原则,初步拟订表中水胶比为0.30的配合比为C60砼的配合比,用于扬子江隧道盾构施工的管片预制。

混凝土生产阶段严格按照试验室设计的投料顺序:石料、砂子、水泥、粉煤灰、矿粉、纤维、外加剂和水拌的顺序进行拌和。管片预制过程中严格控制质量,通过整过S线2 070片管片检测结果来看全部满足规范和设计要求。

4 技术总结

本人长期从事交通工程,鉴于施工项目中所接触项目局限性,以前施工过程中涉及到混凝土强度等级最高也就C50,此外交通人有种根深蒂固习惯混凝土就是水泥、黄砂、石子,外掺料使用也是近些年随着地下工程的大量施工,高性能混凝土的提倡,耐久性的提出,重要性才逐渐突兀起来。我们试验人也深刻意识到,混凝土不仅仅就是强度这一个单一指标。通过本项目的参与我深刻意识到双掺混凝土的运用大有可为,还有很大发展空间,本项目体会如下:

4.1 粉煤灰和矿渣粉双掺技术的优势

我们在长期的基础设施建设过程中发现传统混凝土中的材料一般由水泥、砂和碎石材料组成,混凝土材料的成本较高,工作性和耐久性差,而且混凝土在硬化过程中产生较大的水化热,产生温度裂缝、塑性裂缝等病害,尤其在冬期进行大体积混凝土施工时由于内外温差较大,这种病害尤为突出,严重影响着混凝土结构的安全及耐久性。而如今我们使用粉煤灰、矿渣粉双掺技术来优化传统混凝土,降低了混凝土中水泥用量,提高了混凝土的工作性能,降低了水化热,减少了温度裂缝和塑性裂缝,提高了混凝土耐久性,同时解决了工业废渣处理难的问题,使得基础设施建设工程更加低碳绿色环保。

4.2 粉煤灰和矿渣粉双掺对混凝土性能影响

(1)对混凝土力学性能的影响。一般情况下掺入粉煤灰和矿渣粉的混凝土,早期抗压强度均小于基准配合比强度,但是后期还是能满足设计要求,所以现在铁路建设基本以56天强度为参照。本项目强度不降低得益于塌落度在便于施工前提下设计较小,此外管片预制过程都是蒸汽养护,提高了早期强度。考虑本项目重要性、工期以及交通质监站要求还是以28天强度为参照。对强度的确保,目的为了确保管片预制和盾构推进施工速度相适应,因此本项目没有采用普普通通石灰岩而采用高强度玄武岩,所以按照交通工程要求完全满足设计要求,本项目基准配合比强度结果见前述。項目部出于研究和总结对56天混凝土试件进行抗压检测,平均强度都是C70以上,质量完全得到保证。

(2)对混凝土工作性能的影响。1)单纯掺矿渣粉的混凝土,由于矿渣粉细度小于水泥颗粒,能够填充水泥颗粒之间的间隙,使其水泥颗粒间的自由水得以释放,从而提高了混凝土的流动性。但随着掺量的增加,由于矿渣比表面积较大,所吸附的水分相应增加,在确保强度情况下会导致混凝土粘聚性加大,坍落度损失极快,不利于施工。2)单纯掺粉煤灰的混凝土,由于粉煤灰中含有很多的球状玻璃体,在拌合物中起到了滚珠轴承作用,流动性良好,扩展度增加明显。但是活性成分没有优质矿渣粉高,对强度有一点影响。3)双掺工艺得到的混凝土,发挥了粉煤灰的形态效应,消减了拌合物的粘性,增大了流动性,实现了粉煤灰和矿渣粉的“工作互补效应”。

(3)对混凝土耐久性能的影响。1)加入矿粉及粉煤灰设计的混凝土配合比,混凝土的抗渗性和抗侵蚀性能大幅度提高,确保了使用100年的设计要求。此外掺合粉煤灰和矿渣粉的混凝土甚至在P14等级时依旧不发生渗水,抗氯离子渗透性能增强,足可见抗渗性和抗侵蚀性能极优。因为粒化高炉矿渣粉细度大于硅酸盐水泥,从而能够填充水泥的间隙,从而是混凝土更加紧实,骨料界面的粘结力同步得到加强,提高了混凝土的强度,所以混凝土就有了极强的抗渗能力和抗侵蚀性能。2)降低水化热,较少裂缝。矿粉和粉煤灰双掺以后,可以有效减少水泥的用量,项目之初在完全使用水泥情况下,水泥用量达到550 kg/m3。采用矿粉和粉煤灰替代后,同样设计塌落度情况下,用水量减少了10%。水泥用量减少了,混凝土的强度、工作性效果反而更加显著,通过两千多片管片质量验收来看,没有发现一次裂缝现象存在。

(4)降低混凝土成本。通过矿粉和粉煤灰对水泥使用部分的替代,除了混凝土性能得到有效提高外,相应的外加剂,用水量都得到节约。通过管片预制质量的启迪,我们对整个项目分部分项工程混凝土都参用了一定量优质粉煤灰,尤其口子件预制不要求一级粉煤灰,经济效益更加显著。

5 结束语

扬子江隧道盾构施工,管片质量是重中之重。管片的强度、钢筋保护层、混凝土的耐久性、外观质量、几何尺寸等都要求非常严格。这些质量指标要求除了严格按照施工工艺进行外,管片预制采用的混凝土配合比设计质量是管片成败的关键。“百年大计,质量第一”,着手配合比设计之初,我们就查阅了解已建长江隧道的技术资料。结合图纸设计要求,当地可供的原材料情况,逐一检测比选,确保最优。施工前并通过现场的管片试生产试验对各个预制环节进行确认和修改。施工过程严格控制进场原材料质量,尤其矿粉和粉煤灰质量,不合格坚决不予使用。施工工艺上对每一个施工步骤都进行细化。现场配备临时试验室进行生产过程监测和检测,管片预制过程项目部试验检测人员工作严谨负责,没有发生一件质量事故,没有报废一片管片,得到了项目参建方的广泛好评。

参考文献:

[1]混凝土配合比设计规程(JGJ-55-2011)[S].

[2]粉煤灰混凝土应用技术规范(GB/T50146-2014)[S].

[3]张志军.地铁盾构管片外观质量问题探析[J].混凝土与水泥制品,2005.

[4]丁庆军,曾波,等.大手孔隧道混凝土管片裂纹的成因分析及改善措施[J].混凝土,2006.

[5]公路工程水泥混凝土外加剂与掺合料应用技术指南[M].人民交通出版社.