典型的机床装配工艺研究

2020-09-10赵一平

赵一平

摘要:本主要针对一些较为典型的机床部件装配工艺进行介绍,通过结合一些相关工作经验,对一些优秀的装配技能和科学的工艺手段进行阐述,希望通过本文论述可以对我国机床装配发展起到一点推动和帮助的作用。

关键词:分离平面;基准面;试车

0 引言

这些年伴随改革开放的巨大浪潮,我国的工业得以辉煌的发展,其中我国的机床制造业已经跻身世界前列,但是不得不承认的是同比与西方发达国家来说,还是有着一定的差距的。据不完全统计,发达国家机床运行无故障的时间最长可达3000个小时,而我国最长只有500小时,而平均计算的话,国内机床发生故障的平均时间大约在2个月左右,其发生故障反应最多的便是装配问题,由此就造成了一些大型企业在采买设备时,多数时间会考虑购买国外机床。必须承认的是机床的质量与机床的装配工艺有着密不可分的直接关系,因此应当重视起机床的装配工艺,将其作为机床核心发展技术之一,并持续的对其进行不断研究和发展。

1 随性装配是装配工序中的重要缺陷

随性装配是装配工序中的重要缺陷,这个话题其实是个老生常谈的话题了,但是越是经常提到的问题,越是容易被人所忽略,譬如说:机床润滑油滤网发生了堵塞、润滑油内有杂质并且伴有铁屑、由于清理不到位导致齿轮箱内油脂变质等等,这些问题始终是装配过程中最容易被忽略的事情,也是最严重的的问题所在。

还有一些大型的机床,因为其零部件众多,因此会采用拆分包装的方法。但是在其进行拆装后会使用定位销轴来进行精度的确保,如果忽视了定位销轴的接触面积的话,就会严重的影响了装配的精度。

2 机床各个部件间的接触率是不容忽视的

2.1 要提高结合面接触率

许多的机床主管部件之间都是通过局部面接触和连接的,其接触率的高低直接影響着机床的刚性,因此需要提升机床各个部件间的接触率。通常来说结合面依据设计要求可以分成四个方面:第一是非常重要的结合面;第二是滑动导轨结合面;第三是静压导轨结合面;第四是滚动导轨结合面。

2.2 要着重检查床身与导轨接触率

相对工作台、滑板下面导轨的配合刮研来说,要首先进行精磨等手段进行铸型修复,并考虑到可能会有热损耗等情况,需要对滑板下导轨以及床身间的接触率进行严格的检验。

2.3 找准基准面

在进行部件间的配合刮研时,找准基准面是非常重要的,一般是先选择相对平缓,并且便于刮研的面为基准面,然后用相应的刮规等工具进行形位公差的检测,必须注意的是不能在没有基准面的情况下,进配合刮研。

2.4 分离平面的处置

对于一个零件的不同平面来说,若是期望两个面处于一个平面内,可以采用刮规来找正;也可以采用测量的方法,就是零件放置在平面之上,进行三点定位和找正,同时用指示器进行平面一致性测量,并用水平仪进行检验(如图1),在三个不同位置上,保持水平仪的误差在一定范围内。可以将两块垫铁制成等高(公差小于等于0.003mm),分别放于两个平面上,并用铅粉上色,观察两个垫铁接触率。此种方法常用在需要安装并排直线导轨的接触面检测时,通过观察接触面,可以大致估算出两面的高度差。

2.5 用加工方法提升接触率

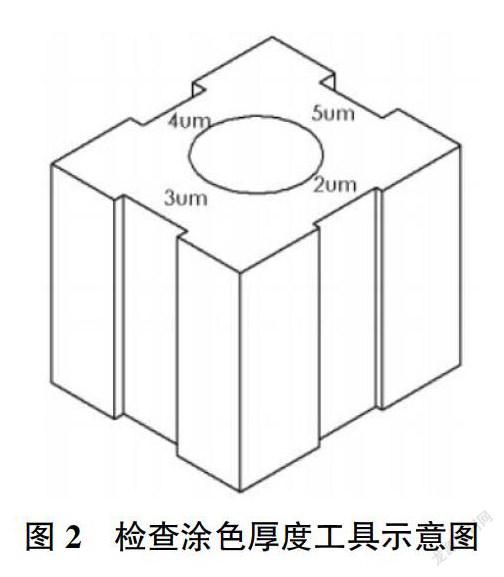

对于提升平面接触率的方法,还可以通过加工法来进行提升,譬如:精铣平面、精磨平面等,并使用铅粉上色检查接触率,对于铅粉的颜色,以及亮点的多少进行有效的评估,并严格参照机械部标准:“金属切削机床结合涂色法检验及评定”(JB/T9876-1999)来进行检验和评估。图2为检验铅粉厚度的有效检验工具。

此工具是30×30的六面立方体,其四个侧面共开了四个槽,分别为2μm、3μm、4μm、5μm深,具体在使用时将已经涂好色的导轨两边去色,并贴在此浅槽上,观察有无变色。譬如:用5μm为检测时,导轨贴在浅槽轻轻移再取走,如果未发现变色,则表示其所涂厚度<0.005mm。

3 滚动轴承在装配过程中存在的误区

滚动轴承在装配过程中存在的误区,通常表现在三个方面,具体如下:

第一是滚动轴承在进行清洗的时候,常采用的是汽油为清洗剂,在进行清洗后等待汽油挥发在进行润滑油的涂抹工作,目前采用最多的是煤油,但是其挥发性能是比较差的,如果没有挥发完便涂抹润滑油,其轴承在转动过程中会将润滑油抛出,造成轴承没有润滑的干磨,最直接的后果便是轴承抱死和损毁;

第二是不是成对使用的向心推理轴承,在大多数情况下是需要预加载荷的,可以通过对轴承垫圈的修正,进而将轴承间隙进行消除。而预加载荷是使用专业设备在一定的压力下,将轴承里外隔套端面高度之差进行测出。还需要注意的是可能会受到轴承空间过小的约束,所以可以采用杠杆式的千分表或是百分百进行检测,具体如图3所示。

在具体的使用过程中,如果忽略了标杆角度的具体大小,就会造成测量不准的情况。可以通过一个实验来说明:取2mm和1.8mm厚的两个量块放置于平面上,标杆角度先取图3a的所示摆放,对两个量块的厚度进行测量,发现正好相差0.2mm;而标杆角度取图3b的所示摆放,对两个量块的厚度进行测量,发现相差0.25mm,由此不难看出标杆摆放位置是非常重要的;

第三装配轴承时,在允许温度的范围内,采用润滑脂润滑是比较流行的,轴承在进行高速运行时也可以采用与高速对应的润滑脂,但是一件非常重要的事情常常被忽略,就是润滑脂的添加量多少的问题。通常情况下高速运行轴承的润滑脂添加量为轴承容量的百分之四十,通过NSK提供样板要求大部分情况应安装立方厘米为单位计量,譬如:1cm3=1ml,又如:轴承内径为100mm,则其润滑脂添加量为13.70cm3。另外还需注意的是润滑脂不仅要添加在轴承的外侧,还应该使用注射方式添加进轴承的空隙当中。还有轴承在添加完润滑脂后,还需要进行合跑,如此是帮助润滑脂被最大限度的利用。目前润滑轴承的方式也经过发展后,产生了诸多变化,譬如:油雾润滑、油气润滑、油循环润滑等,其中机床装配轴承润滑的方式使用最多的是油循环润滑,但是其润滑油量的多少经常是被忽略的,最严重的情况便是油管堵塞而无法对轴承进行润滑,如此就需要定期对油路进行清洗,以及对润滑油进行过滤和更换过滤网。

4 试车

试车对于机床的装配来说是对其进行最后装配质量的有效验证,必须严格依据国家有关部门出具的标准文件进行严格的考核,现如今机床质量不过关,主要原因也是其在进行试车环节时,没有严格执行国家标准。通常来说试车的主要环节有三个,具体如下:

第一是机床在经过部装配合总装配后,需要经过严格的动态监视,以及动态的考核,并达到标准要求后,方可进入机床调整工序;

第二是滑板和床鞍在进行移动时,应该进行严格的项目标准检测,譬如:检测其运动中的水平跳动、垂直跳动等。现如今通常使用的都是三坐标检测仪、视觉成像检测仪等,这些检测设备已经广泛的应用到了国内一些大型机床装配现场中;

第三是机床在装配过后,要进行严格的运行试验,并且试验时间必须超过36个小时,如果机床在运行时发生了故障,则应该进行及时的处理,并将运行时间进行清零处理,并重新开始运行和记录时间。目前国外发达国家采用的是仪器监控,全程纪录的方式,其可以将发生故障的时间点,以及故障的类型进行详细的記录,并通过采集仪器传递给相关的上位机,在上位机中通过合理的运算,提供给相关的技术人员。

5 结束语

现如今伴随我国经济发展的越来越好,我国工业的水平得到了前所未有的提高,特别是机床领域中,各种新型、高精尖机床层出不穷,但是快速发展的同时,也要注意机床的装配质量这一项重要环节,只有高超的、高质量的装配工艺辅助,才有可能制造出符合当下时代的高质量机床。

参考文献:

[1]陈循介.产品质量和服务质量是制造业的生命[J].精密制造与自动化,2010(1):1-4.

[2]陈龙法.关于轧辊辊形误差评定方法的探讨[J].精密制造与自动化,2007(1):56-58.

[3]陈循介.目前世界先进机床水平概述[J].精密制造与自动化,2007(2):7-8.

[4]陈龙法.钢丝和显微镜测量的应用[J].精密制造与自动化, 2007(4):51-53.

[5]许郁生.中国机床工业的发展和市场需求[J].精密制造与自动化,2007(2):1-6.

[6]广州机床研究所.液体静压技术原理及应用[M].北京机械工业出版社.