某国六柴油机扭转减振器设计

2020-09-10魏顺冬

魏顺冬

摘要:随着发动机技术的发展及国家绿色环保战略的实施,更高的排放标准成为当前柴油机设计的首要目标,同时对于柴油机各个零部件的设计要求以及可靠性要求也越来越高。针对排放要求的升级和应对更高的爆发压力,我们对扭转减振器要求同步提高,进行新的匹配设计。扭转减振器主要结构由外壳和惯性圆环两个基本元件组成,减振器的壳体与曲轴端部相连,外壳和惯性圆环间隙中充满着高粘度硅油,利用受剪切力的高粘性液体产生的阻尼力对柴油机曲轴系统的扭转振动起到减振作用。

Abstract: With the development of the engine technology and the implementation of the strategy of national green environmental protection, higher emissions standards become the primary goal of the current diesel engine design, and meanwhile, the design requirements and reliability requirements of every parts and components in the diesel engine are becoming more and more high. In response to the upgrade for emissions requirements and respond to the outbreak of the higher pressure, we have synchronous improved torsional vibration damper standard, and conducted new matching designs. Torsional vibration damper structure dominated by two basic components of shell and inertial circles, the shell of the damper is connected to the front end of the crankshaft, the clearance of the shell and the inertial circle filled with high viscosity silicone oil, using the shear force of high viscous damping force produced by the liquid to reduce the torsional vibrationof crankshaft system.

关键词:轴系扭振;硅油粘度;温度;振幅

Key words: shafting torsional vibration;silicone oil viscosity;temperature;amplitude

1 概述

由于升级排放要求提高,且伴随着更高的爆发压力,故对曲轴扭转减振器要求同步提高,需重新匹配设计。曲轴扭转减振器主要结构由外壳和惯性圆环两个基本元件组成,减振器的壳体与曲轴端部相连,外壳和惯性圆环间隙中充满着高粘度硅油,利用受剪切力的高粘性液体产生的阻尼力对柴油机曲轴系统的扭转振动起到减振作用。

2 此国六柴油机扭转减振器仿真设计计算结果分析

2.1 建立匹配计算模型

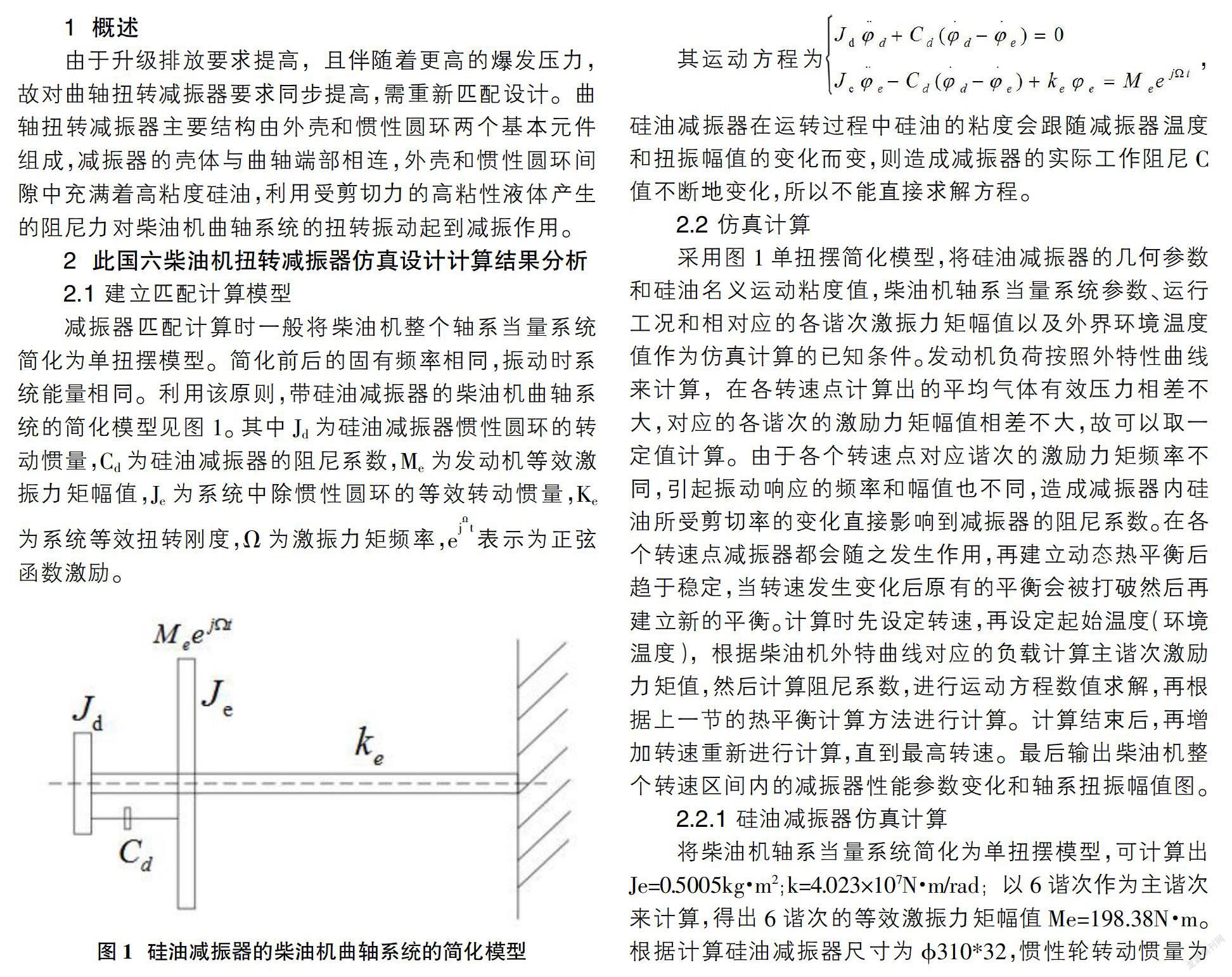

减振器匹配计算时一般将柴油机整个轴系当量系统简化为单扭摆模型。简化前后的固有频率相同,振动时系统能量相同。利用该原则,带硅油减振器的柴油机曲轴系统的简化模型见图1。其中Jd为硅油减振器惯性圆环的转动惯量,Cd为硅油减振器的阻尼系数,Me为发动机等效激振力矩幅值,Je为系统中除惯性圆环的等效转动惯量,Ke为系统等效扭转刚度,Ω为激振力矩频率,e表示为正弦函数激励。

其运动方程为,硅油减振器在运转過程中硅油的粘度会跟随减振器温度和扭振幅值的变化而变,则造成减振器的实际工作阻尼C值不断地变化,所以不能直接求解方程。

2.2 仿真计算

采用图1单扭摆简化模型,将硅油减振器的几何参数和硅油名义运动粘度值,柴油机轴系当量系统参数、运行工况和相对应的各谐次激振力矩幅值以及外界环境温度值作为仿真计算的已知条件。发动机负荷按照外特性曲线来计算,在各转速点计算出的平均气体有效压力相差不大,对应的各谐次的激励力矩幅值相差不大,故可以取一定值计算。由于各个转速点对应谐次的激励力矩频率不同,引起振动响应的频率和幅值也不同,造成减振器内硅油所受剪切率的变化直接影响到减振器的阻尼系数。在各个转速点减振器都会随之发生作用,再建立动态热平衡后趋于稳定,当转速发生变化后原有的平衡会被打破然后再建立新的平衡。计算时先设定转速,再设定起始温度(环境温度),根据柴油机外特曲线对应的负载计算主谐次激励力矩值,然后计算阻尼系数,进行运动方程数值求解,再根据上一节的热平衡计算方法进行计算。计算结束后,再增加转速重新进行计算,直到最高转速。最后输出柴油机整个转速区间内的减振器性能参数变化和轴系扭振幅值图。

2.2.1 硅油减振器仿真计算

将柴油机轴系当量系统简化为单扭摆模型,可计算出Je=0.5005kg·m2;k=4.023×107N·m/rad;以6谐次作为主谐次来计算,得出6谐次的等效激振力矩幅值Me=198.38N·m。根据计算硅油减振器尺寸为?准310*32,惯性轮转动惯量为J=0.112kg·m2,间隙取δ=0.5,β=1/12,?驻t=0.000314,60万硅油在不同温度下的运动粘度η0,见表1,采用编程计算。

2.2.2 计算结果和分析

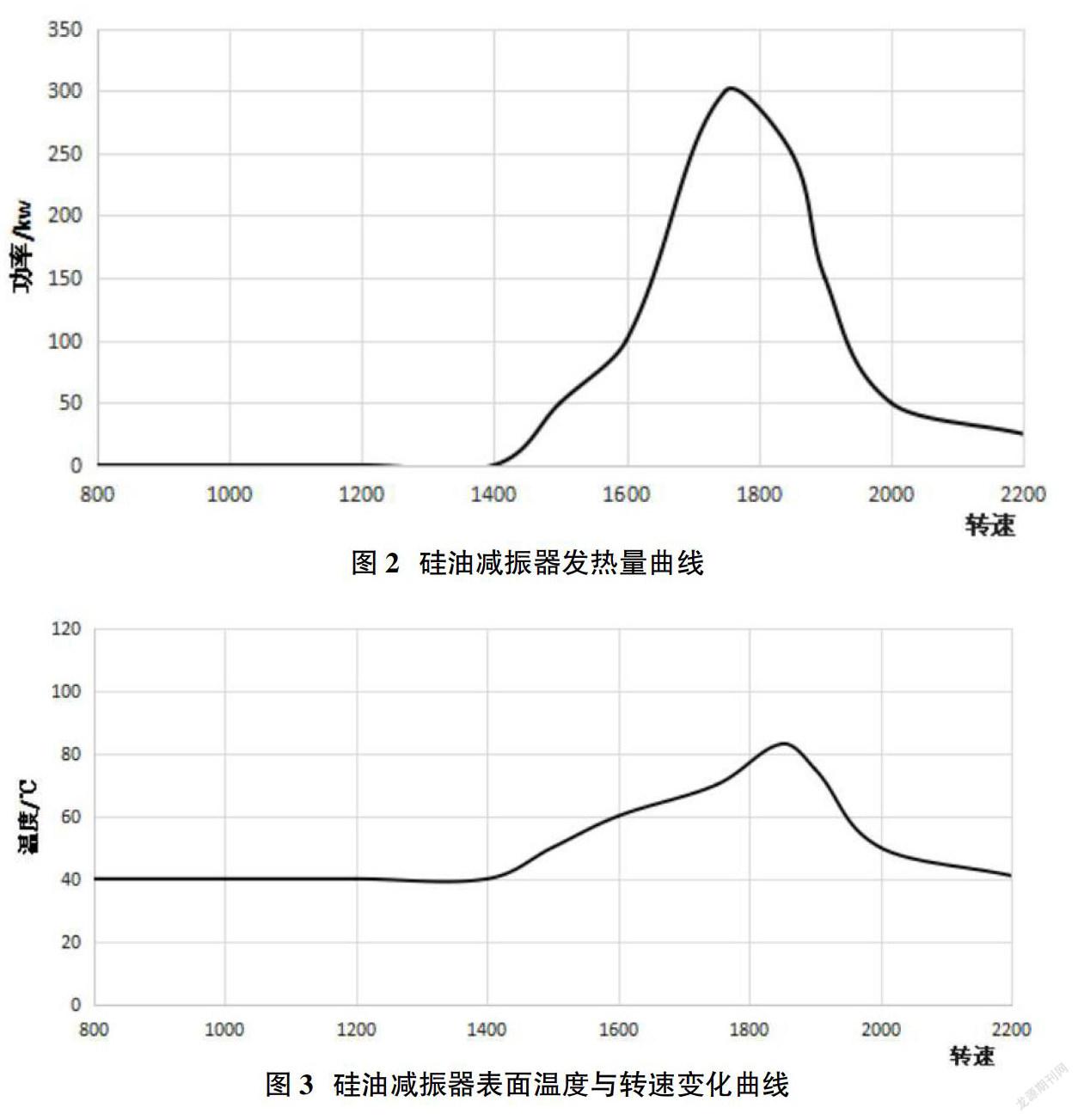

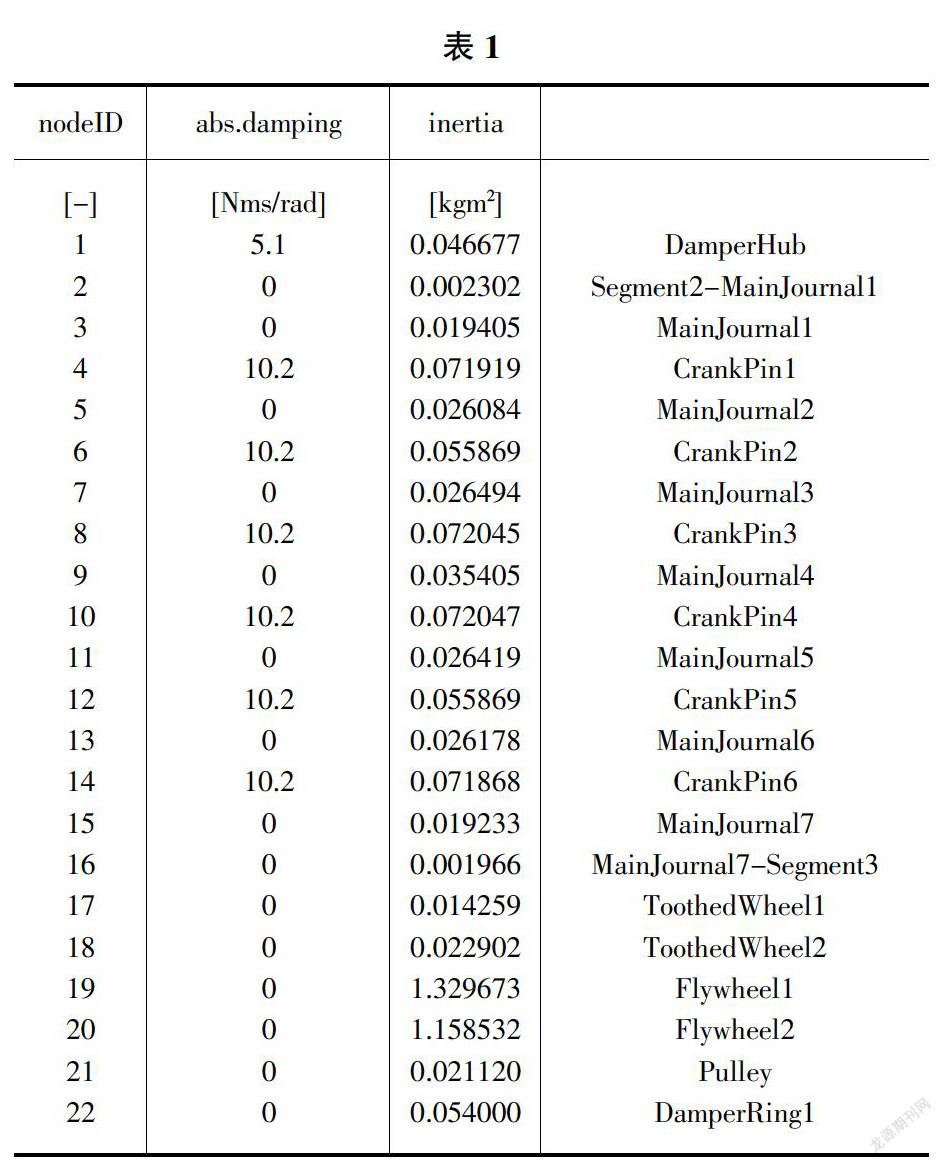

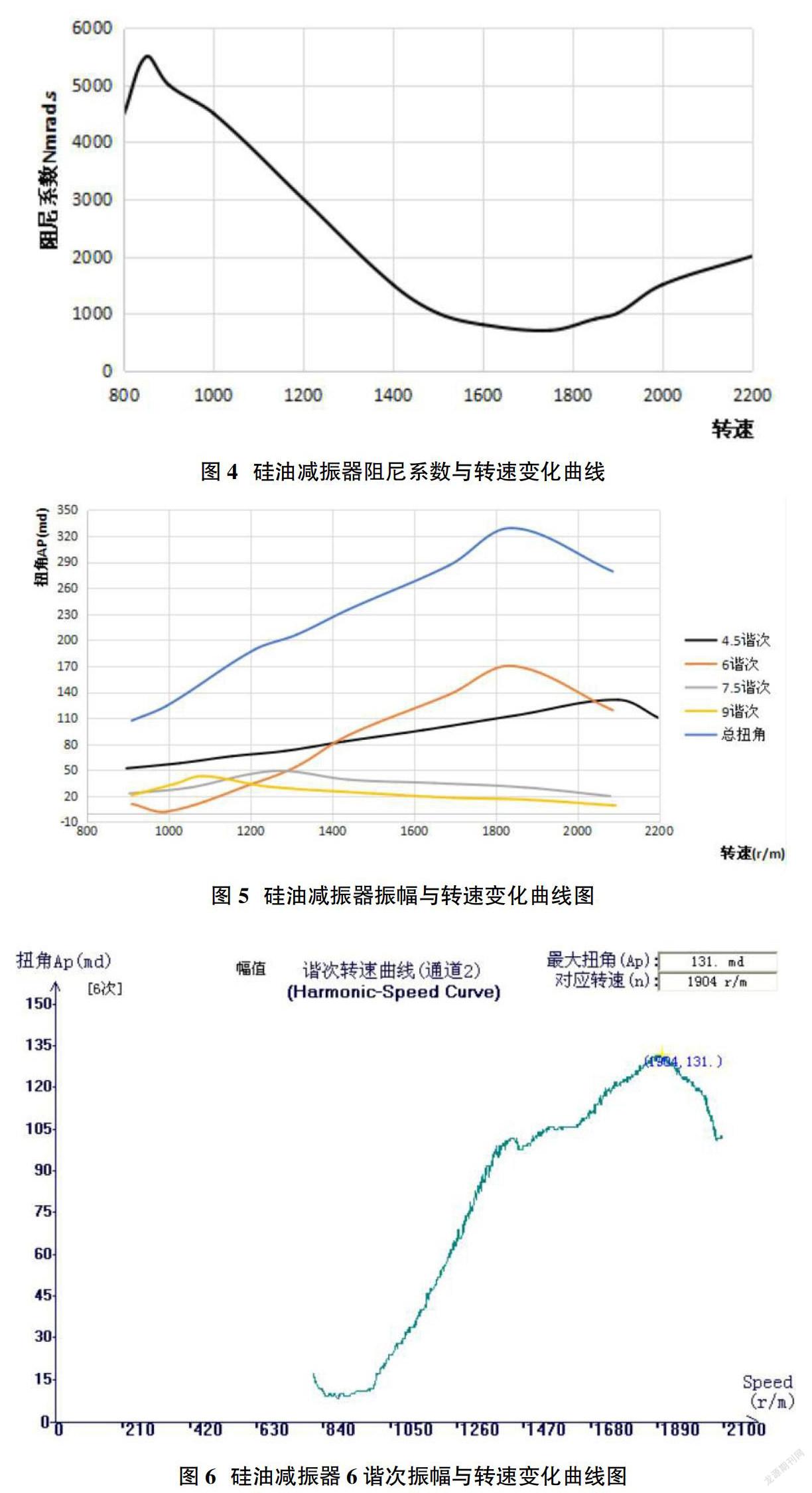

仿真计算时,环境温度设为40℃,柴油发动机转速从最低转800r/min到最高转速2200r/min,计算转速每次增加10r/min,最后输出全部各个计算转速点的扭振幅值、减振器温升、发热量和阻尼系数等计算结果。输出的结果显示随转速升高由于剪切率和温度升高,硅油的粘度下降很快,故阻尼系数也下降很快,见图4;减振器发热量在共振区内上升很快达到峰值,见图2 ;此时随发热量快速加大,温度变化很快,与外界环境温度的温差加大使得减振器散热量也在加大,直到达到热平衡点,见图3。

通过这些曲线可以很清楚地看出减振器工作时动态平衡的建立过程各个相关因数的变化趋势,相互影响相互制约的过程,直到平衡点处才趋于稳定,见图5。还可以通过以上计算得出,在发动机缸内爆压为180bar,硅油粘度为60万cst时,减振器的最高温度值 83℃时,最大单谐次为6谐次激励响应最大,其振幅值为168md;在发动机缸内爆压为195bar,硅油粘度为60萬cst时,减振器的最高温度值 95℃时,最大单谐次为6谐次激励响应,其最大振幅值为185md,在发动机缸内爆压为220bar,硅油粘度为100万cst时,减振器的最高温度值 92℃和6谐次激励响应最大振幅182md,可以满足此发动机的减振性能。

3 此国六柴油机扭转减振器实际台架测试结果

按照扭振性能计算分析结果,确定最佳减振器结构参数,并试制样件,装机后进行扭振测试及可靠性测试。图6所示,样件硅油减振器在此国六柴油机上,经过1000h耐久后扭振测试结果共振振幅最高为6谐次时为0.131 deg,小于柴油发动机的控制值0.2deg,减振器的温度为89℃,处于控制值120℃的范围内。

4 结论

①通过上述扭转减振器理论计算分析,可以满足此发动机的减振性能,并与实物样件测试结果一致。

②对减振器进行有限元分析,合理设计减振器外形结构,满足设计要求,这样理论计算可为试样提供理论依据。

参考文献:

[1]杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[2]方华,袁兆成,王天灵.柴油机机体的模态分析与减振器设计[J].内燃机学报,2004(7):33-35.

[3]王利,向阳,卢艳辉.曲轴的建模及其自由模态分析[J].沈阳工业高等专科学校学报,2004(3):8-10.

[4]左正兴,廖日东,冯慧华,向建华.高强化柴油机结构仿真与分析[M].北京:北京理工大学出版社,2010.

[5]马万福,高志文,赵明,等.41OZBZQ柴油机曲轴扭振特性研究[J].拖拉机与农用运输车,2004,12(6):37-39.

[6]柴油机设计手册编辑委员会.柴油机设计手册上[M].北京:中国农业机械出版社,1984.