油液传感器安装优化设计方法研究

2020-09-10葛仁超

葛仁超

摘要:燃油、滑油系统作为燃气轮机重要的附属系统。由于可靠性和安全性的需要,当前燃气轮机对燃油、滑油系统的外循环油液在线检测有迫切的需求,但是在已有的系统安装油液传感器,势必对原有油液系统产生管路压力损失影响。这可能导致油液压力降低,从而达不到原有设定的工作条件,而且还有可能造成供油泵的过载运行。因此,本文研究了两种油液传感器管路的安装方式,并分别分析了油液传感器安装方式对管路损失的影响,对局部损失和沿程阻力进行原理分析及建立数学模型;随后将油液管路压力损失最小设定为优化目标,建立相应油液传感器优化模型,采用黄金分割算法实现了管路优化设计。最后,利用本文的设计方案对工程实例进行了优化,得到最优传感器螺纹尺寸为21.96mm,根据工程需要设定传感器为25mm的螺纹,验证了本文方法的有效性。

Abstract: As an important accessory system of gas turbine, fuel oil and lubricating oil system play an important role. Due to the need of reliability and safety, there is an urgent need for the on-line detection of external circulation oil in gas turbine. However, the installation of the oil sensor in the existing system will inevitably affect the pipeline pressure loss of the original oil system. This may lead to the decrease of oil pressure, which may not meet the original set working conditions, and may also cause the overload operation of the feed pump. Therefore, this paper studies two ways to install the oil sensor pipeline, and analyzes the influence of the way to install the oil sensor on the pipeline loss. Then, the minimum pressure loss of oil pipeline is set as the optimization objective, and the corresponding optimization model of oil sensor is established. The golden section algorithm is used to realize the optimization design of pipeline. Finally, according to the engineering example, the optimal sensor thread size is 21.96mm by using the design scheme in this paper, and the sensor thread size is 25mm according to the engineering needs, which verifies the effectiveness of the optimization method in this paper.

關键词:燃气轮机;油液传感器;压力损失;优化

Key words: gas turbine;oil fluid sensor;pressure loss;optimization

0 引言

油液具有密封、润滑、减磨、冷却、清洗等作用而被视为机械设备的“血液”,尤其是其中的金属颗粒携带了动力设备工作状态的丰富信息,对其品质的分析可有效的评价动力机械设备的状态。针对油液的各项信息,人们研制出了各种检测油液中水分、粘度、金属颗粒以及介电常数等等的传感器。例如英国的Kittewake传感器检测油液水分,Gill传感器检测油液金属颗粒等,如图1和图2所示。这些传感器已经在工程中进行了应用,对油液品质的检测起到了非常好的效果,从而对动力机械设备的状态分析也有一定作用。

但是,当传感器安装在油液管路中后,势必会对原油液流道产生一定影响。众所周知,滑油的粘性非常大,本身的系统的损失就非常大,如果油液传感器安装不当,有可能会导致油泵的损坏或者局部管路的油液泄漏,通常,滑油系统在投入运行前是经过系统管路优化设计的。在已有油液系统上增加监测设备,无疑将对油液的运行状态产生影响,所以传感器的安装方式显得尤为重要。影响的定量评估以及如何使影响减少的最小是本文研究的关注点。本文主要采用最优化理论寻找传感器最优安置方案,使传感器对于管路的影响降到最低。

1 油液传感器对管路影响分析

1.1 安装方式

典型油液检测系统按照传感器布置方式分为全通流以及旁通的形式。全通流是指在不影响原管路的情况下利用三通安装传感器,具体结构形式如图3所示。

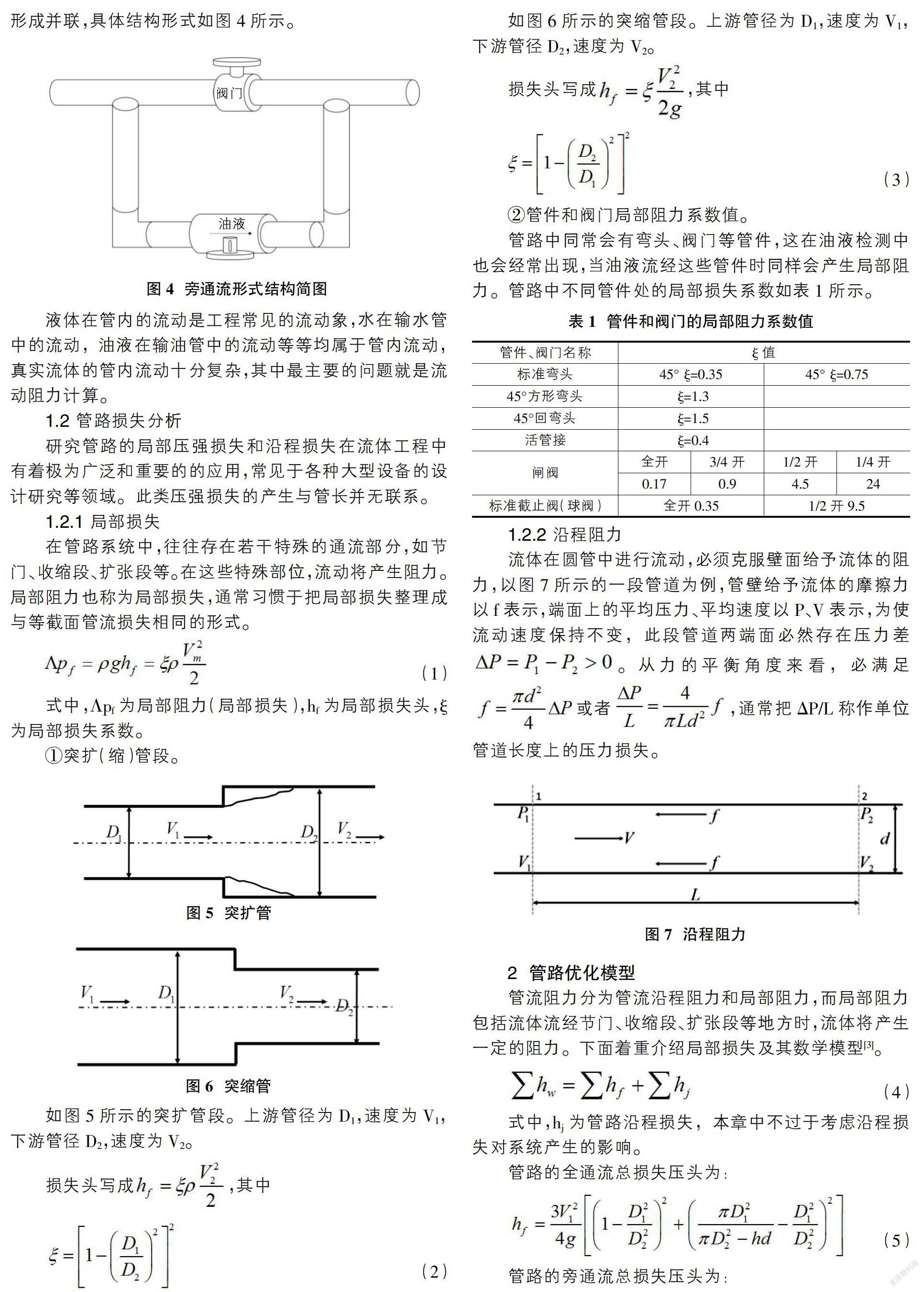

旁通是指在原管路旁边安装一条新的管路与原管路形成并联,具体结构形式如图4所示。

液体在管内的流动是工程常见的流动象,水在输水管中的流动,油液在输油管中的流动等等均属于管内流动,真实流体的管内流动十分复杂,其中最主要的问题就是流动阻力计算。

1.2 管路损失分析

研究管路的局部压强损失和沿程损失在流体工程中有着极为广泛和重要的的应用,常见于各种大型设备的设计研究等领域。此类压强损失的产生与管长并无联系。

1.2.1 局部损失

在管路系统中,往往存在若干特殊的通流部分,如节门、收缩段、扩张段等。在这些特殊部位,流动将产生阻力。局部阻力也称为局部损失,通常习惯于把局部损失整理成与等截面管流损失相同的形式。

2 管路优化模型

管流阻力分为管流沿程阻力和局部阻力,而局部阻力包括流体流经节门、收缩段、扩张段等地方时,流体将产生一定的阻力。下面着重介绍局部损失及其数学模型[3]。

3 最优化方法

最优化理论与算法是一个重要的数学分支,它所研究的问题是讨论在众多的方案中什么样的方案最优以及怎样找出最优方案,其流程如图8所示。其中,数学模型通常包括设计变量、目标函数和约束条件三个基本要素。

对于上一节建立的优化数学模型,利用一维搜索优化方法即可解决。本节采用一种单变量局域优化(fminbnd)算法对上节问题求解。

Fminbnd是一种基于定步长寻找单值函数最小值的算法,它是基于黄金分割和抛物线插值,除非左端点非常接近右端点,Fminbnd不求目标函数在端点的值,所以x需要被定义为x1 综合来看,该算法对于一维搜索问题是非常有效,且精度和速度都比较可观。 4 實际问题算例 以如图9所示的全通流传感器为例,根据给定的油液以及传感器考虑实际情况,使传感器布置对原管路的损失影响达到最小展开对三通的管径进行优化设计。 传感器的主要参数如表2所示。 5 优化结果 利用Matlab软件对上述函数进行计算求解,首先对函数进行边界的规定,新管道直径应该有以下关系:D2?叟16mm,且预先规定其右边界为60mm;然后在Matlab软件中对该函数进行图示,观察函数图形。 总损失压头随管径的变化如图10所示,可见函数在20~25处存在最小值,所以下一步对函数进行最优计算,求得其最优值。 6 结论 本文对于目前工业常用的油液传感器的结构形式进行了研究,并根据实际应用的油液传感器提出试验段的设计方案,再根据确定方案对管路直径采用Fminbnd算法进行优化计算,通过优化得出的管路参数,有效地保证了管路的应用要求,通过工程实例表明该方法对管路的选择设计具有一定的参考价值。 参考文献: [1]衣爽.燃气轮机滑油和燃料系统故障诊断与预测研究[D]. 哈尔滨:哈尔滨工程大学,2012. [2]最优化方法综述[A].http://wenku.baidu.com/view/ 02ae6459804d2b160b4ec088. [3]工程流体力学[M].哈尔滨:哈尔滨工程大学出版社,2006. [4]Matlab最优化工具箱[A].http://wenku.baidu.com/search?word=matlab优化工具箱&lm=0&od=0&ie=utf-8. [5]李丽,王振领.MATLAB工程计算及应用[M].北京:人民邮电出版社,2004.