液压缸密封件试验液压控制系统设计分析

2020-09-10钟祥军

钟祥军

摘 要:对试验液压控制系统的设计,主要是针对液压缸的测试要求,以及主要测试项目,对杆密封以及活塞密封的性能进行测试更加便捷有效。对此,本试验将采取脉冲压力以及稳压运行两种模式,并利用对闭环的速度和温度控制的相关原理,对其进行精准的操控,以期达到为液压缸密封件进行测验提供试验支持的目的。

关键词:液压缸;密封件试验;液压控制系统

中图分类号:TH137.51;TP273 文献标识码:A

0 前言

近年来,我国在液压控制系统中已经取得了较大的探索成就,液压机在工作中利用高压液体带来的能量,对各种机械能够进行有效的控制。液压缸在液压系统中,是作为动力传递元件而存在的,液压缸是否出现故障,直接关系到了液压系统能否正常工作,以及在工作过程中是否安全,液压缸中的密封件如果失效,其工作效率就会受到影响,所以对其性能进行试验,是一项十分重要的工作。

1 液压缸密封件试验概述

1.1 液压缸密封件的试验目的

液压缸密封件试验的主要目的,在于在一些动态或者静态条件下的密封件,对其耐磨性、摩擦力、泄漏率以及抗挤出性能等进行测试[1],让密封件在不同环境下的性能进行直接地反映,在测试中也需要对密封件的实际使用情况进行还原与模拟。对液压系统的设计要考虑到对试验要求的压力、温度与速度的控制,同时也要能够对密封件的密封性能进行测量,也要保证能一定速度下,对密封件的摩擦力大小进行测量。

1.2 液压缸密封件的试验要求

液压缸密封件有五项基本要求,具体要求内容如下:

第一点:在压力范围为0 MPa~40 MPa的时候,可以在静态以及动态的条件下,对密封件进行静态测试以及动态测试。在动态测试时,可以冲击密封件,冲击压力的飞升速率,必须要达到200 000 psi/s。

第二点:密封件需要在地面上连续运动

500 000 m,并且中间没有停机,在进行密封件的动态测试时,其速度以及行程都能够调节[2]。

第三点:密封件在动态条件下,要能够对其摩擦力大小、泄漏量,进行测量,也要保证一定的测量方便程度,测量精度也要达到较高的标准。

第四点:测试油温需要保持在一定的恒定温度,控制精度要保证在该恒定温度的上下2℃左右,以免对试验结果的准确性造成影响。

第五点:机构要方便测试人员对密封件以及相关配件进行更换,同时也要能够对不同规格的密封件进行测试。

2 液压缸密封件的试验项目

密封件试验项目主要有三项,分别是对密封性能、摩擦力、耐久性进行试验,三项试验具体内容如下:

第一项,密封性能试验:要对活塞密封以及杆密封,在动态试验以及静态试验中,其泄漏情况进行检测。

第二项,摩擦力试验:在保持其他的条件不变的前提下,对密封件的摩擦力与速度、压力之间的相关关系进行测量与计算,与此同时,还要对密封件的摩擦力在长时间运作下的变化,进行测量与记录。

第三项,耐久性试验:将温度控制在70℃,误差不能超过上下2℃,液压缸每循环1 000次之后将压力保持在3 000 psi,时间长度为1.4 h。保持这个过程,液压缸循环38.88 h,静止时长9.8 h,共计48.68 h[3]。

3 液压缸密封件试验液压控制系统设计分析

3.1 速度控制

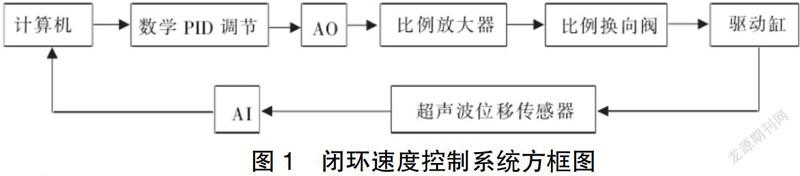

速度对密封件的摩擦力以及泄漏量来说,都有着较大的影响,并且这三者之间的关系也是对密封件性能的主要研究项目之一,所以要对速度进行稳定控制,以及无极调节。该试验系统了用了声波回波测距原理,能够对传感器和目标物之间的距离进行测量,并将数据发送到计算机,计算机可以对相关数据进行计算,并来求出驱动油缸活塞杆的运动速度,并与要求速度进行对比,经过数字PID的调节,通过调节换向阀流量来控制速度。闭环速度控制系统由计算机、超声波位移传感器、比例换向阀三者共同构成,整体流程见图1。

3.2 压力控制

液压缸密封件测试分为脉冲压力运行模式与稳压运行模式。在脉冲压力运行模式下,密封件需要一直承受高压与低压之间的变化冲击,通过对电磁阀的切换,进行压力冲击,能够让冲击压力的飞升速率,有效地达到每秒200 000 psi。

在稳压运行模式下,密封件要保持承受某种恒定的压力,具体如图2所示,压力传感器的信号能够反馈给计算机,并通过数字PID进行调节,具体控制方式与速度控制中的系统控制方式相同。

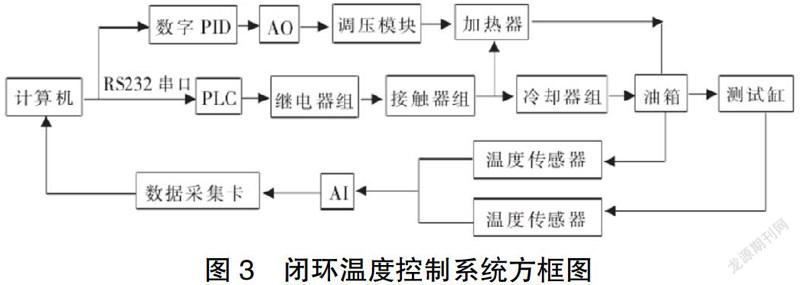

3.3 温度控制

温度能够对密封件的摩擦力大小以及密封性能造成较大的影响,严格对测试油温的范围进行控制,这就需要将其他测试条件保持一致。对油箱进行加热,当油液经过管路的时候部分热量会散发掉,但是密封件在不断地摩擦中也有新的热量产生,这就让油箱中的油液温度与测试缸中的油液温度,产生大约正负5℃的差值。为了让差值控制在正负2℃,当温度测量产生变化的时候,计算机可以控制調压模块,让加热器的输出功率降低,从而使得油温精准的达到测试油温的标准。如果油温下降,那么可以开启加热器,对油液进行加热,使得油温能够恢复到标准测试温度。闭环温度控制系统与速度、压力控制系统差距较大,具体流程见图3。

3.4 泄漏检测方法

密封件的泄漏量很小,同时流量计的泄漏也会影响测量的精度,现阶段我国多数使用的是两倍测量法来检测内泄漏,这正是因为这种方式原理简单,设备易得,这就使得其适用范围较广,但同时也存在着精度低,效率低等缺点。本试验采用的是电子天平称取量杯质量的方式,利用不同的量杯收集测试缸两端的油液,对侧漏质量用电子天平进行测量,并将测量数据输入计算机进行计算。这种方式的测量精度较高,并且能够实现较高的自动化程度,利用计算机对电子天平的测量数据进行自动计算与检测。

4 结论

综上所述,本试验中设计的液压缸密封件试验系统,能够对杆密封以及活塞密封的密封件进行性能测试,并且试验过程较为方便,效率较高。与此同时,该系统还能够满足密封件测试对三要素——压力、温度、速度的标准要求,为密封件试验提供方法支持。

参考文献:

[1]张富喜,王俊耀.用于液压缸密封件的密封性能分析[J].流体传动与控制,2004(02):52-53.

[2]缪正成,邢科礼,杨孟林.液压缸密封件试验液压控制系统设计[J].计量与测试技术,2016,43(11):44-46+48.

[3]缪正成,杨孟林,邢科礼.基于LabVIEW的液压缸密封件泄漏试验测试系统设计[J].计量与测试技术,2016,43(12):12-14+16.