氨法脱硫工艺相关应用与处置策略论述

2020-09-10李军

李军

摘要:本文从氨法脱硫工艺的技术优势分析入手,阐述了氨法脱硫系统的设计过程,最后提出氨法脱硫工艺应用中氨逃逸问题的处置策略,仅供参考。

关键词:氨法脱硫;工艺设计;处置

1氨法脱硫工艺的技术优势

氨法脱硫是以氨水作为吸收剂,对烟气中所含的SO2等污染物进行去除的技术,合成氨的出现为该工艺的推广应用提供了条件。氨法脱硫工艺具有不易结垢、无二次污染、能耗低等优点,与其它脱硫工艺相比,氨法脱硫的技术优势非常明显,具體如表1所示。

2氨法脱硫工艺的相关应用及处置策略

2.1脱硫系统建模

在对氨法脱硫工艺进行应用的过程中,需要设计脱硫系统,在对系统进行设计前,应当建立相关模型。

2.1.1计算锅炉的烟气量。为便于本文研究,以常规燃煤锅炉作为系统模型的设计依据,燃煤成分如表2所示。

该锅炉的额定功率为1.0MW,其热效率约为60-70%左右,结合相关经验取63%,由此可计算出锅炉每小时的燃煤量:

(1)

该锅炉每小时产生的烟气量Q可用下式计算:

(2)

2.1.2烟气中所含污染物的浓度。该锅炉燃烧过程中初始排出的烟气内所含的主要污染物有二氧化硫(SO2)和烟尘。

①二氧化硫的浓度可以通过下式进行计算:

②烟尘的浓度可通过下式计算:

2.2除尘器设计

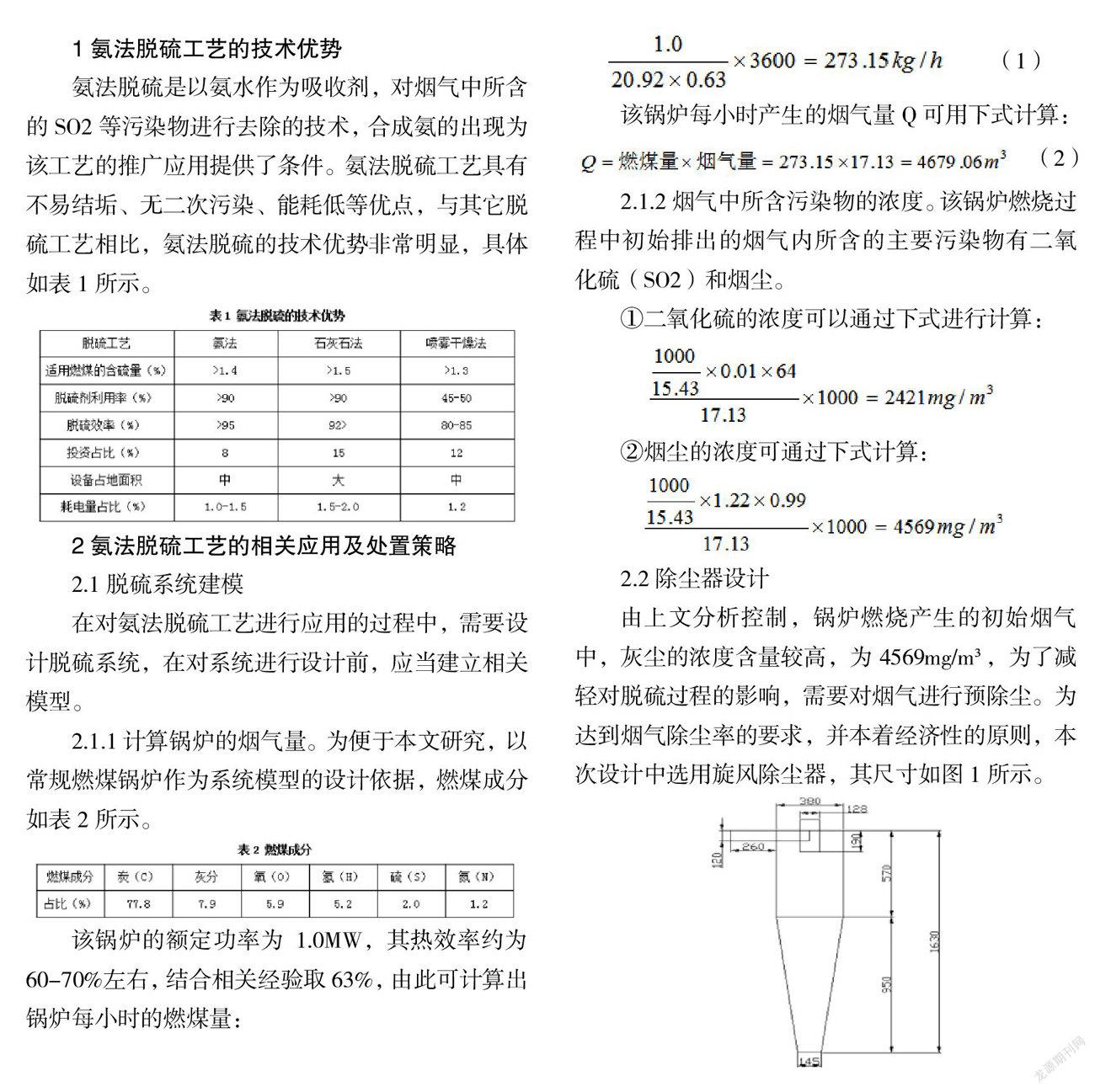

由上文分析控制,锅炉燃烧产生的初始烟气中,灰尘的浓度含量较高,为4569mg/m³,为了减轻对脱硫过程的影响,需要对烟气进行预除尘。为达到烟气除尘率的要求,并本着经济性的原则,本次设计中选用旋风除尘器,其尺寸如图1所示。

图1 旋风除尘器的尺寸示意图

该除尘器除了具有结构简单、便于操作维护等优点之外,还能对粒径在10微米以上的颗粒物进行有效捕集,捕集率可以达到90%以上。

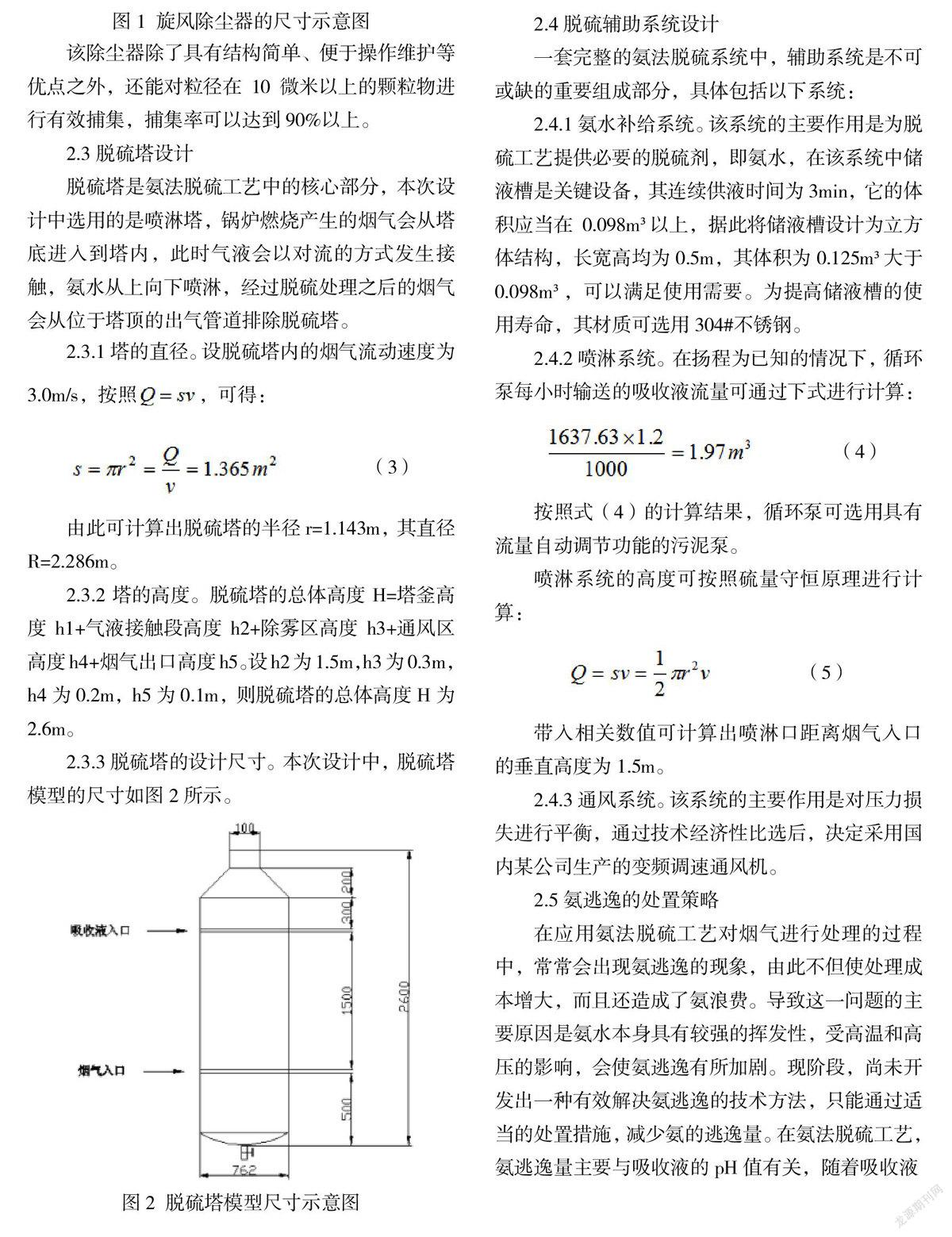

2.3脱硫塔设计

脱硫塔是氨法脱硫工艺中的核心部分,本次设计中选用的是喷淋塔,锅炉燃烧产生的烟气会从塔底进入到塔内,此时气液会以对流的方式发生接触,氨水从上向下喷淋,经过脱硫处理之后的烟气会从位于塔顶的出气管道排除脱硫塔。

2.3.1塔的直径。设脱硫塔内的烟气流动速度为3.0m/s,按照 ,可得:

(3)

由此可计算出脱硫塔的半径r=1.143m,其直径R=2.286m。

2.3.2塔的高度。脱硫塔的总体高度H=塔釜高度h1+气液接触段高度h2+除雾区高度h3+通风区高度h4+烟气出口高度h5。设h2为1.5m,h3为0.3m,h4为0.2m,h5为0.1m,则脱硫塔的总体高度H为2.6m。

2.3.3脱硫塔的设计尺寸。本次设计中,脱硫塔模型的尺寸如图2所示。

图2 脱硫塔模型尺寸示意图

2.4脱硫辅助系统设计

一套完整的氨法脱硫系统中,辅助系统是不可或缺的重要组成部分,具体包括以下系统:

2.4.1氨水补给系统。该系统的主要作用是为脱硫工艺提供必要的脱硫剂,即氨水,在该系统中储液槽是关键设备,其连续供液时间为3min,它的体积应当在0.098m³以上,据此将储液槽设计为立方体结构,长宽高均为0.5m,其体积为0.125m³大于0.098m³,可以满足使用需要。为提高储液槽的使用寿命,其材质可选用304#不锈钢。

2.4.2喷淋系统。在扬程为已知的情况下,循环泵每小时输送的吸收液流量可通过下式进行计算:

(4)

按照式(4)的计算结果,循环泵可选用具有流量自动调节功能的污泥泵。

喷淋系统的高度可按照硫量守恒原理进行计算:

(5)

带入相关数值可计算出喷淋口距离烟气入口的垂直高度为1.5m。

2.4.3通风系统。该系统的主要作用是对压力损失进行平衡,通过技术经济性比选后,决定采用国内某公司生产的变频调速通风机。

2.5氨逃逸的处置策略

在应用氨法脱硫工艺对烟气进行处理的过程中,常常会出现氨逃逸的现象,由此不但使处理成本增大,而且还造成了氨浪费。导致这一问题的主要原因是氨水本身具有较强的挥发性,受高温和高压的影响,会使氨逃逸有所加剧。现阶段,尚未开发出一种有效解决氨逃逸的技术方法,只能通过适当的处置措施,减少氨的逃逸量。在氨法脱硫工艺,氨逃逸量主要与吸收液的pH值有关,随着吸收液pH值的升高,氨逃逸量会随之增加。试验结果表明,当吸收液的pH超过7.0时,氨逃逸量会超过国家现行规范标准的规定要求。同时,吸收液pH降低后,氨逃逸量也会随之减少。鉴于此,在实操中,工作人员应当对吸收液的pH值进行定期检查,使其保持在6.5以下。此外,可以采用除雾器前喷入清水的方法,减少氨逃逸量。

结论:

综上所述,氨法脱硫以其所具备的诸多优点,在烟气处理中得到了广泛应用。在对该工艺进行应用的过程中,可按照烟气处理需要,设计相关的脱硫系统。同时,还应针对氨逃逸问题,采取有效的处置措施,由此可提高脱硫系统的运行稳定性。

参考文献

[1]李鹏,孙文峰,段治国,王杰.氨法脱硫超低排放在循环流化床中的应用[J].氮肥技术,2018(8):141-143.

[2]丁敏.氨法脱硫超低排放技术的工业应用[J].齐鲁石油化工,2018(3):124-126.

[3]张兵.氨法烟气脱硫工艺分析[J].燃料与化工.2017(01)

[4]符毅.氨法脱硫工艺技术研究[J].石化技术.2017(07)

[5]郭锦涛,秦国伟.氨法脱硫技术应用及市场前景分析[J].能源与环境.2012(03)