LNG用低温高锰钢及其焊接技术发展

2020-09-10郭伟蔡艳华学明

郭伟 蔡艳 华学明

摘要:随着国际LNG产业的迅猛发展,对LNG储运低温材料的需求日益增加。为了兼顾服役性能和制造成本,Mn元素含量为20%~28%的低温高锰钢得到关注。该钢种采用Mn元素替代Ni元素,并添加适量的C、N、Cu等元素,在控制成本的同时获得良好的组织稳定性和低温强韧性,具有广阔的应用前景。低温高锰钢焊接时易出现热裂纹、元素烧损以及接头低温性能下降等问题,对焊接材料开发和焊接工艺优化提出了较高要求。加强对LNG船用低温高锰钢及其焊接技术的研发,有助于提高我国船舶制造企业的国际竞争力。

关键词:高锰钢;奥氏体化元素;元素烧损;热裂纹;低温性能

中图分类号:TG457.11 文献标志码:A 文章编号:1001-2303(2020)11-0007-05

DOI:10.7512/j.issn.1001-2303.2020.11.02

0 前言

根据国际散装运输液化气体船舶构造和设备规则(IGC code)规定,LNG船储罐及相关的管道制造材料被限定为四种:殷瓦合金、9Ni钢、不锈钢和铝合金,但这些材料均存在价格高、制造工艺复杂等局限[1]。近年来,以Mn替代Ni的相关研究一直是低温钢产品开发的热点,Mn元素在合金化过程中具有与Ni元素相近的物理化学特性,且成本更低。研究表明,鋼中加入含量20%以上的Mn代替传统低温钢中的Ni元素,并加入含量0.4%以上的C元素,可以在室温下获得奥氏体组织,提高其低温韧性[2]。据测算,低温高锰钢比IGC规定的四种材料价格低70%~80%,并具有强度高、加工方便等特点,具有广阔的应用前景。

文中总结了目前低温高锰钢的发展现状,针对高锰钢焊接易发生合金元素烧损、热裂纹进行分析,从焊接接头低温性能角度分析了高锰钢在低温领域的适用性,介绍了低温高锰钢在LNG领域的应用现状和发展前景。

1 低温高锰钢发展

低温高锰钢的组织稳定性是其强韧化的基本要求,合金成分是奥氏体稳定性的主要因素[3]。对于高锰钢来说,Mn是最主要的奥氏体化元素,能够提高层错能,促进TWIP效应。对于Fe-Mn二元合金,当Mn含量不低于28%时可以获得稳定的奥氏体组织,低温韧性优良,但强度较低;当Mn含量不低于35%时,Mn元素则易在晶界偏聚,低温下发生晶界脆断,对强度和韧性不利[4]。

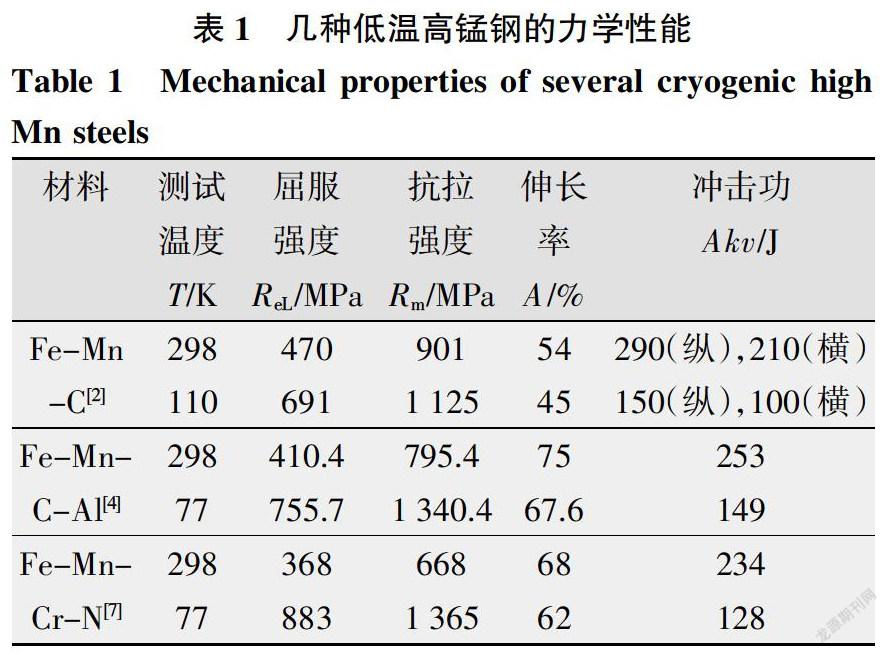

C元素不仅是强奥氏体化元素,而且具有显著的固溶强化能力,也是高锰钢的主要添加元素。高锰钢经1 050 ℃水韧处理后,碳全部溶于奥氏体中,室温下呈单相奥氏体组织,具有良好的韧性;但当重新加热超过300 ℃后,碳就会沿晶界析出形成碳化物,大大降低材料韧性,这对于焊接接头是不利的。此外,在Fe-Mn-C系高锰钢中添加适量的Al元素[5]和N元素[6],已经开发了Fe-Mn-C-Al、Fe-Mn-Cr-N等低温高锰钢。N元素是强奥氏体化元素,具有显著的固溶强化能力,有助于改善高锰钢的强韧性,但是N元素的溶解度很低,通常需要添加Cr元素来提高N元素的溶解度。几种低温高锰钢的力学性能如表1所示。总的来说,低温高锰钢展现出良好的低温强韧性,抗拉强度达到甚至超过9Ni钢,但屈服强度和冲击韧性相对略低,尤其要注意的是轧制板材横向冲击韧性可能较低。

此外,有学者在低温(110 K)环境中对Fe-Mn-C低温高锰钢进行了疲劳裂纹扩展速率测试,并与9Ni钢进行比较,发现两者相当,Fe-Mn-C低温高锰钢的CTOD值达到0.56~0.65 mm[2]。

2 高锰钢焊接技术

焊接是低温高锰钢在工业生产中不可避免的重要环节,也是制约其应用的关键因素,其研究热点包括焊接方法和填充材料两方面。目前针对低温高锰钢焊接的方法包括激光焊[8]、TIG自熔焊[9-10]、TIG填丝焊[11-12]、MAG焊[2]和SAW焊[13]等。通常,低温高锰钢的组织稳定性较好,接头热影响区仍为奥氏体组织,但也有研究发现热影响区晶界析出了碳化物[14],这对于冲击韧性是不利的。高锰钢焊接通常采用与母材成分相似的焊丝[2],有专利提出了Mn含量23%~26%,C含量0.25%~0.45%,Ni含量6%~8%,W含量3%~5%,N含量0.02%~0.04%,并严格控制S、P含量的低温高锰钢埋弧焊实芯焊丝[15]。高锰钢焊接的主要问题包括焊接裂纹、焊缝金属元素烧损以及接头韧性下降等。

2.1 焊接热裂纹

高锰钢热裂纹敏感性高,一方面由于Fe-Mn合金凝固温度范围大、导热系数低、凝固收缩率大,导致焊接热应力大;另一方面,为了获得稳定的奥氏体,母材和焊材中往往添加C、Si、Cr、Ni、Cu、Al等合金元素,以及存在少量的S、P杂质元素,导致焊缝和热影响区产生低熔点共晶组织[16],在拉应力下容易开裂。C元素作为重要的固溶强化和奥氏体化元素,往往会扩大凝固温度范围,在焊缝和热影响区生成(Fe,Mn)3C/γ等低熔点共晶组织,在热应力下导致裂纹产生。Si的固溶强化作用提高了锰钢的力学性能,但是Si降低了共晶的C含量,因此导致更多的低熔点共晶组织,此外Si在晶界的聚集会产生低熔点液膜,加剧了凝固裂纹倾向[10]。Cr元素虽然加强了固溶强化,但含量过高不仅降低奥氏体稳定性,还由于Cr元素扩大了共晶温度范围,降低了共晶C含量,导致产生大量低熔点(Cr,Fe,Mn)7C3/γ共晶,更容易产生热裂纹[17]。杂质S元素易与Mn产生MnS夹杂,P元素则提高凝固温度范围,导致晶界产生大量低熔点(Fe,Mn)3P/γ共晶组织,特别是在添加了Ni元素的高锰钢中,Ni元素会加剧P在晶界的偏析,即使P含量很低(0.02%),也会产生大量(Fe,Mn)3P/γ共晶组织,从而增加热裂纹风险[18]。

为了改善高锰钢的热裂敏感性,一方面应严格控制C、P、S等元素的含量,另一方面可以通过添加Ti、Nb等合金元素来提高金属的共晶温度。Ti、Nb与C形成TiC或NbC化合物,产生TiC/γ和NbC/γ共晶组织,从而提高金属共晶温度,减少(Fe,Mn)3C/γ低熔点共晶组织,降低晶界脆化温度范围,改善热裂敏感性[19]。此外,Al元素有助于降低C元素的活度,抑制C在晶界偏析,减少甚至消除(Fe,Mn)3C/γ低熔点共晶,降低裂纹敏感性[20]。由此可知,在高锰钢及其焊材的研发过程中,添加合金元素需谨慎,在保证低温强韧性的同时,应从焊接角度出发降低其热裂敏感性。

2.2 合金元素烧损

为了保证高锰钢的低温强韧性,Mn元素的含量较高,同时还不同程度地添加N、Al等元素,但是这些元素的沸点较低,焊接过程中易发生烧损,最终影响焊缝金属的组织和性能。对于高锰钢焊接来说,Mn元素烧损是首要考虑的,这对焊缝金属的组织和性能至关重要。MA L. L.[21]研究发现,采用1 kW功率激光对厚度为1 mm的高锰钢进行自熔焊后,母材中Mn元素含量从24.26%降至17.18%,而采用GTAW自熔焊则未发现明显的Mn元素含量变化。Jr J. W. M.[24]采用4 kW激光对厚度为3 mm的高锰钢进行自熔焊后,母材中的Mn元素含量从24.26%降至22%[8]。由此可见,焊接方法是影响高锰钢焊接过程中Mn元素蒸发行为的重要因素。

当高锰钢母材添加N元素时,N元素易从熔池中逸出,造成焊缝金属中N元素含量下降,因此有学者在高锰钢焊接保护气体中添加氮气,保护气体中的N元素溶解进入熔池,甚至可以提高焊缝金属的N元素含量。有研究表明[11],对N含量为0.3% 的高锰钢进行TIG自熔焊,采用纯氩气保护时,焊缝金属的N元素含量下降为0.27%;在保护气体中添加4%氮气后,焊缝金属中N元素含量提高至0.39%,接头性能也得到改善。

虽然高锰钢焊接过程易发生Mn、N等元素烧损,但由于母材的合金元素含量较高,焊缝金属的组织通常仍能保持为奥氏体,但合金元素含量下降对于焊缝金属的组织稳定性和层错能存在影响,对接头的低温强韧性不利,在实际焊接生产中应给予关注。

2.3 焊接接头低温性能

虽然高锰钢母材在低温环境中具有良好的力学性能,但是焊接热循环会造成成分偏析和组织稳定性下降,高锰钢焊接接头的低温力学性能往往低于母材[22]。韩国浦项钢铁公司[2]采用成分与母材相近的焊丝进行了Fe-Mn-C系高锰低温钢气保焊,保护气体为φ(Ar)80%+φ(CO2)20%,母材的力学性能如表1所示,厚度为30 mm,室温下测得焊接接头的抗拉强度约为669 MPa,屈服强度约438 MPa,在-196 ℃温度下测得焊缝金属和热影响区的冲击功分别为60 J和86 J,显著低于母材(见表1)。韩国釜山国立大学采用埋弧焊进行了Fe-24Mn高锰钢焊接,在-163 ℃温度下测得焊接接头的屈服强度和抗拉强度分别617 MPa和1 150 MPa,延伸率为20%[13]。付瑞东等[23]采用与母材同成分的焊丝开展了32Mn-7Cr-0.6Mo-0.3N高锰钢的TIG焊接,母材厚度为6 mm,-196 ℃温度下测得接头的抗拉强度为1 250 MPa,低于母材的抗拉强度1 350 MPa。Chan等[9]通过提高保护气体中氮气含量的方法,在高锰钢GTAW自熔焊熔化区获得高于母材的氮含量,焊接接头在深冷环境(-269 ℃)中的屈服强度与母材相当。需要注意的是,含量过高的N元素可能会在晶界偏析,造成低温韧性下降[24]。

此外,高锰钢焊接接头在低温环境中的疲劳性能也受到关注。韩国庆尚大学[14]在-163 ℃环境中对Fe24Mn钢焊接接头的不同区域进行了疲劳裂纹扩展速率测试,发现焊缝金属和熔合线区域的裂纹扩展速率相当,均略低于母材。还对Fe-0.7C-15Mn-2Al钢的GTAW接头进行了疲劳性能测试,发现焊接接头在-163 ℃温度下的疲劳强度显著低于母材,疲劳试样在焊缝位置断裂[14]。

3 低温高锰钢在LNG领域应用

在LNG船用低温高锰钢研发和应用方面,韩国起步较早。2010年11月,韩国大宇造船海洋公司与浦项钢铁公司,以及美国船级社ABS、法国船级社BV、挪威船级社DNV-GL、韩国船级社KR和英国劳氏船级社LR共同启动了“极低温用高锰钢及焊接材料共同开发”项目,旨在积极推动高锰钢的开发。用于建造LNG船舶液货围护系统的材料需满足:(1)对冲击载荷和周变载荷具有较好的适应能力,具有良好的低温冲击韧性和疲劳性能;(2)低温服役时具有较高的强度和塑性;(3)热膨胀系数小,低温服役时的温差应力小。高锰钢在低温下无脆性转变,具有良好的冲击韧性和组织稳定性。根据韩国浦项制铁制订《LNG船舶用高锰钢技术国家标准》以及ISO-WG17标准草案,目前LNG船舶用高锰钢的成分体系为22%~26% w(Mn)+0.3%~0.6% w(C)的中碳高锰钢,大致的成分区间如表2所示。母材抗拉强度约为800~970 MPa,屈服强度>400 MPa,延伸率>22%,-196 ℃夏比冲击功则不应低于27 J。

不同于9Ni钢焊接普遍采用镍基合金作为填充材料,高锰钢焊接通常采用与母材成分相近的焊材,能够大幅降低LNG输运船舶的建造成本。在高锰钢焊材研发方面,韩国国家技术标准院于2014年制订了高锰钢用电弧焊条(KSD 7142)、高锰钢用电焊药芯焊丝(KSD 7143)、高锰钢用埋弧焊丝和焊剂(KSD 7144)等一系列新标准。目前,韩国在LNG船用低温高锰钢领域的快速发展给其他造船大國造成较大压力,各国纷纷加快高锰低温钢的研发。十三五期间,我国也在新型LNG低温钢及焊接技术方面做出了积极探索,形成了多项专利技术[25]。随着国际LNG产业的迅速发展,掌握LNG船用低温高锰钢的应用技术,建立相应的技术标准,降低LNG运输船建造成本,这对于我国占领LNG运输船市场起到关键性作用。

4 结论

(1)低温高锰钢采用Mn元素替代Ni元素,Mn元素含量约为20%~28%,并添加适量的C、N、Cu等元素,不仅在低温环境中具有稳定的奥氏体组织和低温强韧性,而且价格低廉,具有广阔的应用前景。

(2)低温高锰钢焊接易出现热裂纹、元素烧损,以及接头低温性能下降等问题,开发配套的焊接材料,优化焊接工艺,实现焊缝金属合金元素的优化调节,对于改善高锰钢焊接接头低温性能至关重要。

(3)在LNG船舶建造领域,低温高锰钢具有替代9Ni钢的潜力。韩国在LNG船用低温高锰钢方面的研究起步较早,已初步形成相关焊接标准。为了进一步提升我国在LNG船舶建造领域的国际竞争力,有必要加强对LNG船用低温高锰钢及其焊接技术的研发。

参考文献:

[1] 华学明,蔡艳,吴毅雄,等. 大型LNG船围护系统低温金属材料焊接技术现状及发展[J]. 电焊机,2015,45(5):28-35.

[2] Choi J K,Lee S G,Park Y H,et al. High manganese aust-enitic steel for cryogenic applications[C]. Proceedings of the Twenty-second (2012) International Offshore and Polar Engineering Conference Rhodes,Greece,June 17-22,2012.

[3] Allain S,Chateau J P,Bouaziz O,et al. Correlations betw-een the calculated stacking fault energy and the plasticity mechanisms in Fe-Mn-C alloys[J]. Materials Science &Engineering A,2004,387(1):158-162.

[4] Lee J,Sohn S S,Hong S,et al. Effects of Mn Addition on Tensile and Charpy Impact Properties in Austenitic Fe-Mn-C-Al-Based Steels for Cryogenic Applications[J]. Metal-lurgical & Materials Transactions A,2014,45(12):5419-5430.

[5] Sohn S S,Hong S,Lee J,et al. Effects of Mn and Al con-tents on cryogenic-temperature tensile and Charpy impact properties in four austenitic high-Mn steels[J]. Acta Mat-erialia,2015(100):39-52.

[6] Wang X J,Sun X J,Song C,et al. Enhancement of yield strength by chromium/nitrogen alloying in high-manganese cryogenic steel[J]. Materials Science & Engineering A,2017(698):110-116.

[7] Fu R,Zheng Y,Ren Y. Mechanical properties of 32Mn-7Cr-0.6Mo-0.3N austenitic steel for cryogenic applications[J]. Journal of Materials Engineering & Performance,2001,10(4):456-459.

[8] Mujica L,Weber S,Thomy C,et al. Microstructure and me-chanical properties of laser welded austenitic high mang-anese steels[J]. Science & Technology of Welding & Join-ing,2009,14(6):517-522.

[9] Chan J W,Morris J W. Cryogenic mechanical properties ofhigh-manganese steel weldments[J]. Advances in Cryogenic Engineering,1985(32):97-102.

[10] Yoo J,Han K,Park Y,et al. Effect of silicon on the solid-ification cracking behavior and metastable carbide forma-tion in austenitic high Mn steel welds[J]. Materials Chem-istry & Physics,2014,148(3):499-502.

[11] 吳志强,李华英,李娟,等. 高强塑性低密度高锰钢的TIG焊接接头显微组织及力学性能[J]. 电焊机,2018,48(3):290-293.

[12] Jeong D,Park T,Lee J,et al. Ambient and cryogenic S-N fatigue behavior of Fe15Mn steel and its weld[J]. Metals &Materials International,2015,21(3):453-460.

[13] Choi M,Lee J,Nam H,et al. Tensile and Microstructural Characteristics of Fe-24Mn Steel Welds for Cryogenic Ap-plications[J]. Metals and Materials International,2020(26):240-247.

[14] Jeong D,Lee S,Seo I,et al. Fatigue crack propagation be-havior of Fe24Mn steel weld at 298 and 110 K[J]. Metals& Materials International,2015,21(1):22-30.

[15] 王红鸿,李军辉,李丽,等. 制备LNG贮罐的高锰钢用全自动埋弧焊实芯焊丝:中国,CN107052618B[P]. 2017.08.18.

[16] Sutton B J,Lippold J C. Effect of alloying additions on the solidification cracking susceptibility of high manganese st-eel weld metals[C]. Proceedings of the Twenty-third (2013)International Offshore and Polar Engineering Anchorage,Alaska,USA,June 30-July 5,2013.

[17] Yoo J,Kim B,Jeong Y,et al. Influence of Cr on Weld So-lidification Cracking in Fe-15Mn-0.5C-3.5Al-xCr Alloys[J]. ISIJ international,2015,55(1):257-263.

[18] Han K,Yoo J,Lee B,et al. Effect of Ni on the hot ductility and hot cracking susceptibility of high Mn austenitic cast steel[J]. Materials Science and Engineering:A,2014(618):295-304.

[19] Han K,Yoo J,Lee B,et al. Hot ductility and hot cracking susceptibility of Ti-modified austenitic high Mn steel weld HAZ[J]. Materials Chemistry & Physics,2016(184):118-129.

[20] Changhee Lee,Jaehong Yoo,Younghwan Park,et al. Hot Cracking Susceptibility of Fe-Mn-Al-C Austenitic Steel Welds[C]. Proceedings of the Twenty-third (2013) Intern-ational Offshore and Polar Engineering Anchorage,Alaska,USA,June 30-July 5,2013.

[21] MA L L,WEI Y H,HOU L F,et al. Microstructure and Mechanical Properties of TWIP Steel Joints[J]. Journal of Iron and Steel Research (International),2014,21(8):749-756.

[22] Lee J S,Kim K S,Kim Y,et al. Fatigue Strength Assess-ment of High Manganese Steel for LNG CCS[J]. Journal of the Society of Naval Architects of Korea,2014,51(3):246-253.

[23] 付瑞東,李亮玉,郑炀曾. 高锰奥氏体超低温钢焊接接头的组织和力学性能[J]. 焊接学报,2001,22(3):21-24.

[24] Jr J W M,Hwang S K,Yushchenko K A,et al. Fe-Mn Al-loys for Cryogenic Use:A Brief Survey of Current Research[M]. Advances in Cryogenic Engineering,Springer US,1978.

[25] 吴伟,戴诗凡,张曦东,等. 一种低成本生产高锰钢的精炼方法:中国,CN106086314B[P]. 2016.11.09.