K465镍基铸造高温合金钎焊及其在修复中的应用

2020-09-10李思思静永娟程耀永裴冲毛唯

李思思 静永娟 程耀永 裴冲 毛唯

摘要:介绍了目前4种K465镍基铸造高温合金钎焊技术及其在修复中的应用。对于常规钎焊间隙,采用Co45NiCrWB、BNi82CrSiB、BNi57NbCoWCrAlSiMo和BNi73CrSiB-40Ni钎料皆适合钎焊K465高温合金,其中Co45NiCrWB钎料的钎焊接头性能最好;采用真空电弧钎焊方法和B-Ni65CoCrWBMoAlNb钎料,可实现K465合金与耐磨合金B-2合金的连接,钎焊缝连续、致密、无裂纹等未焊合缺陷,叶片组织未见晶粒长大现象;采用FGH95镍基合金粉为预填高熔点粉末的方法可实现0.5 mm大间隙的K465合金钎焊;真空电子束钎焊作为一种高质量、高效率、精确控制的制造技术,对各种精密、复杂部件连接制造具有非常重要的意义。

关键词:K465镍基高温合金;钎焊;真空电弧钎焊;大间隙钎焊;真空电子束钎焊

中图分类号:TG454文献标志码:A文章编号:1001-2303(2020)11-0037-07

DOI:10.7512/j.issn.1001-2303.2020.11.07

0 前言

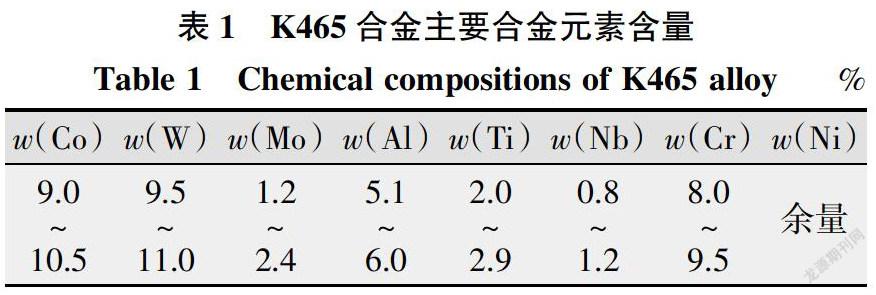

K465合金是一种合金化程度很高的镍基铸造高温合金,其主要合金元素含量如表1所示。该合金的热强性及承温能力较强、高温抗氧化性能较好,主要用于制作工作温度低于1 050 ℃的发动机涡轮工作叶片和导向叶片[1-4],如Д-30发动机的涡轮工作叶片为K465合金材料,工作叶片共有6级、每级叶片80~84件。Д-30发动机的K465合金涡轮工作叶片如图1所示。叶片的制造过程中常涉及到钎焊技术。此外,在发动机使用过程中,由于磨损、冲击、高温燃气和冷热疲劳等作用,叶片表面容易产生裂纹、腐蚀和磨损等缺陷,致使大量叶片报废。因此,工作叶片等热端部件往往是发动机的薄弱环节。采用先进修复技术对存在缺陷尤其是表面裂纹缺陷的涡轮叶片进行修复,可延长叶片使用寿命、减少叶片的更换,获得可观的经济收益。国内外已开展了叶片修复技术的基础理论和工程化应用研究。常见叶片修复技术包括熔焊、等离子焊、激光焊、固相扩散焊、钎焊及大间隙钎焊等,但主要采用的是钎焊工艺方法。

1 K465铸造高温合金的钎焊

钎焊技术是发动机涡轮叶片生产和修复的关键技术。高温合金钎焊包括常规间隙(0~0.15 mm)钎焊和大间隙(>0.15 mm)钎焊。常规钎焊直接采用钴基或镍基钎料进行钎焊连接,由于钎料中含有B、Si等元素,钎缝中硼化物或硅化物等硬度较高的化合物相成为接头性能的薄弱环节[4-6]。化合物相的数量及形态对接头性能有较大影响,通过钎焊后扩散处理,使降熔元素B等扩散至母材,从而减少了化合物相,可提高接头性能[7-8]。此外,高温长时间扩散可以消除脆性化合物相,获得性能接近K465母材的等温凝固接头。当钎焊间隙略大时,采用熔化温度区间较大的钎料也可以实现连接,但接头脆性化合物相数量多、接头性能不佳。当间隙较大时(如0.5 mm),熔化钎料对间隙部位的毛细作用不再存在,需采用大间隙钎焊方法进行连接。

中国航发北京航空材料研究院(以下简称航材院)采用BNi57NbCoWCrAlSiMo(俄ВПр24)和Co45NiCrWB在1 220 ℃/15 min规范下钎焊K465合金,并在焊后进行固溶处理,BNi57NbCoWCrAlSiMo钎料钎焊接头室温拉伸强度为862 MPa,975 ℃持久强度达到母材性能指标的40%;Co45NiCrWB钎料钎焊接头室温拉伸强度为714 MPa,975 ℃持久强度可达到母材性能指标的50%[9]。

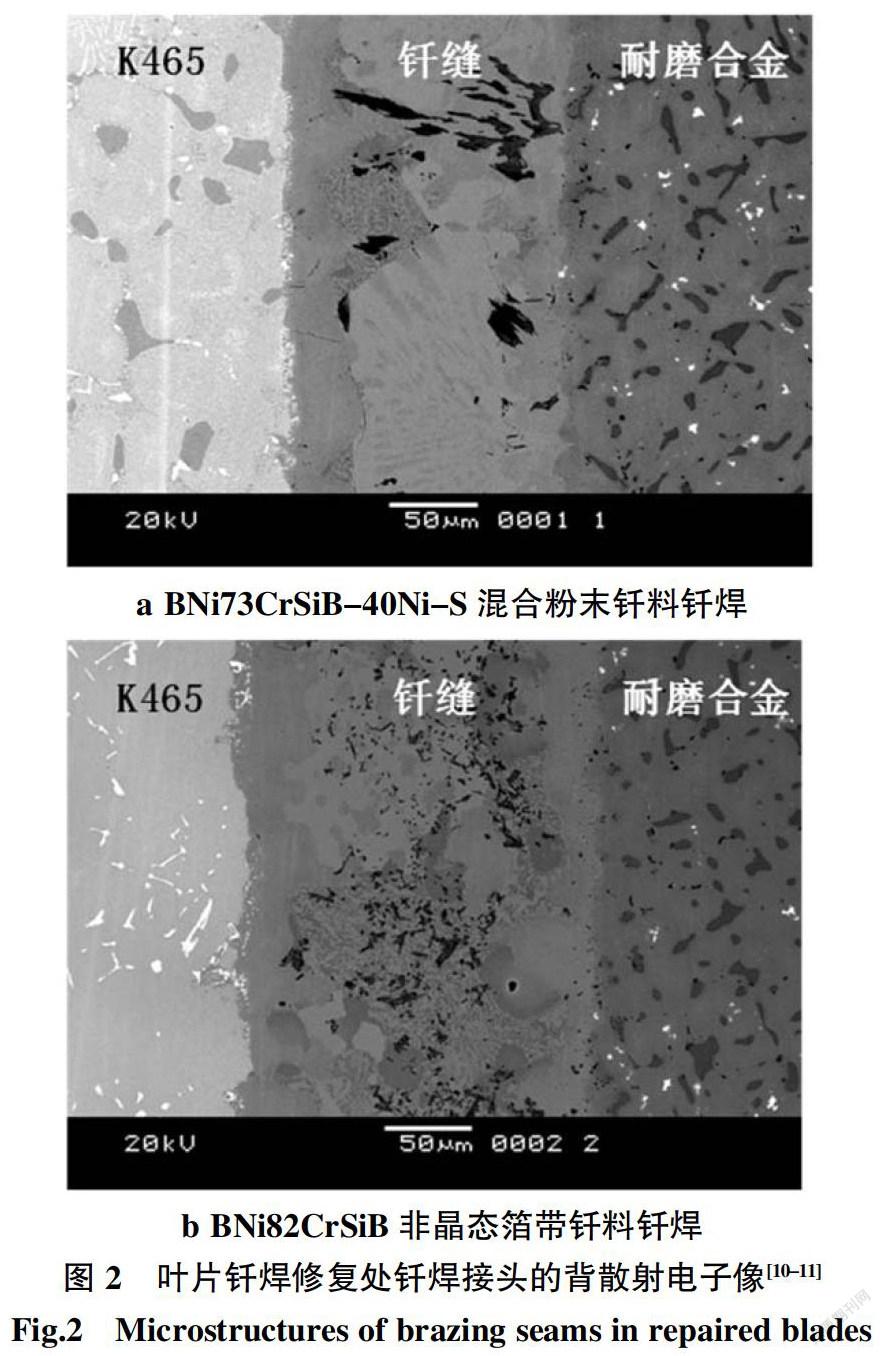

针对Д-30发动机K465合金涡轮工作叶片锯齿冠磨损缺陷的钎焊修复,航材院研究了K465合金与耐磨合金ВКНА-2М的真空钎焊[10]。研究发现,BNi73CrSiB-40Ni(俄ВПр11-40H)混合粉末钎料与BNi82CrSiB钎料均可用于K465/ВКНА-2М的钎焊。BNi73CrSiB-40Ni钎料钎焊接头靠近K465母材一侧的钎缝基体为γ+γ'组织,而钎缝其他部位的基体则为γ固溶体,在其上也分布着一些γ+γ'组织,如图2所示。BNi82CrSiB钎料下钎焊接头组织与B-Ni73CrSiB-40Ni-S钎料类似,但BNi82CrSiB钎料钎焊接头中,黑色的Cr23C6碳化物相较BNi73CrSiB-40Ni-S钎料钎焊接头细小得多,且分布也较弥散;其中灰色化合物较多,尺寸也较大。这是Cr23C6碳化物相和灰色块状镍的硅硼复合化合物。

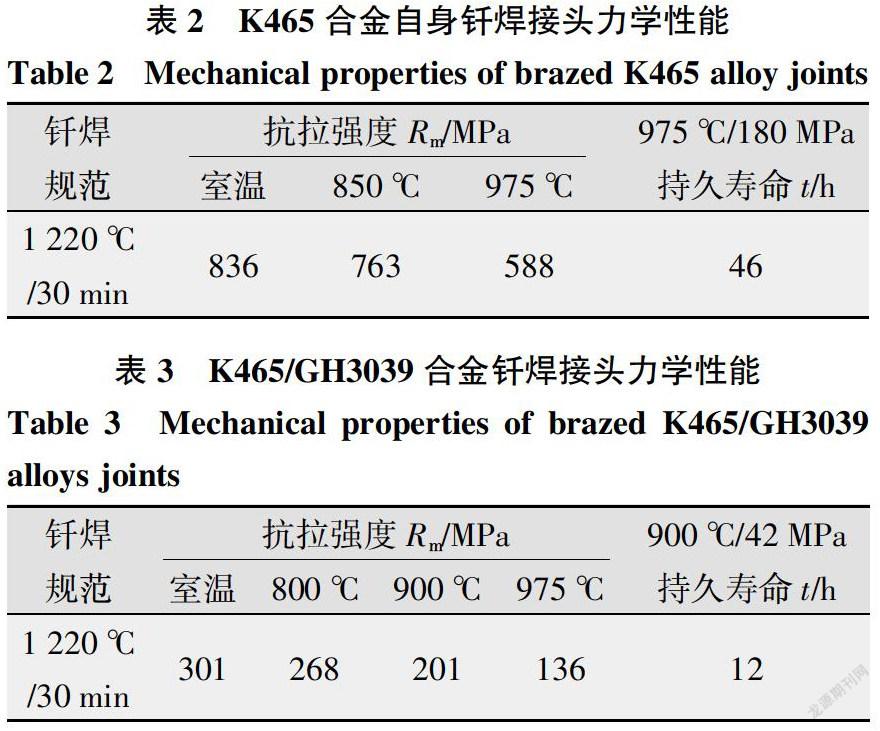

针对K465合金涡轮导向叶片的双联组焊及导流片、盖板的钎焊,中国航发沈阳黎明航空发动机集团公司采用BNi57NbCoWCrAlSiMo钎料在1 220 ℃/30 min规范下对K465合金及K465/GH3039进行了钎焊,并测试其性能,结果如表2、表3所示。由表2可知,K465合金自身钎焊接头室温抗拉强度达到了母材技术指标(830 MPa),接头975 ℃/180 MPa持久寿命为46 h,达到母材技术指标的80%。由表3可知,K465/GH3039异种高温合金钎焊接头800 ℃抗拉强度超过GH3039母材技术指标(245 MPa),900 ℃、975 ℃温度下试样皆断于GH3039母材,接头900 ℃/42 MPa持久寿命为124 h,超过GH3039母材持久寿命,且断于GH3039母材[12]。

2 真空电弧钎焊

电弧钎焊的电弧加热集中、热输入量小,对零件进行钎焊时变形量很小,焊接热影响区小,操作方便、节能高效又易于实现自动化。同时,电弧特有的去除氧化膜作用、带电粒子的冲击活化作用,都是常规电弧焊和钎焊无法具备的[13-14]。

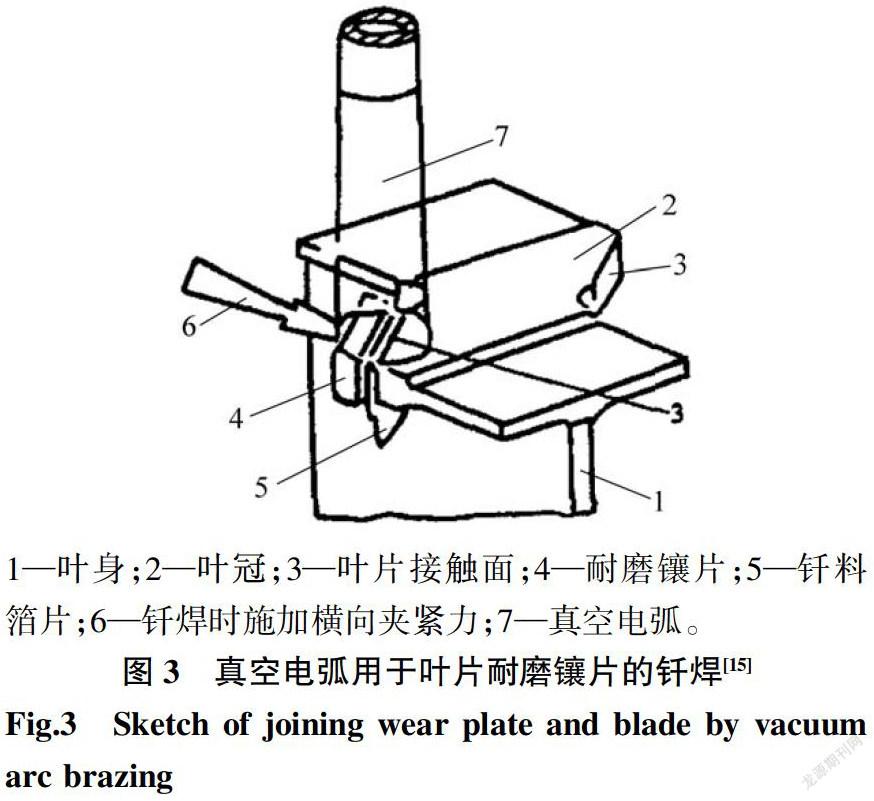

真空电弧钎焊是发动机涡轮叶片修复方法之一。在发动机工作过程中,涡轮叶片的叶冠接触面由于振动面磨损,使叶冠间隙增加,往往导致叶根振动以至疲劳断裂。在俄罗斯,真空电弧钎焊已成功应用于航空发动机的设计制造中,该技术将耐磨镶片钎焊在易磨损面上,如图3所示[15]。在每台发动机制造中,利用真空电弧钎焊修复技术可以使叶片工作寿命提高2~4倍。采用真空电弧钎焊技术,在涡轮叶片叶冠耦合面上镶焊一层耐磨镶片,镶片材料的高温耐磨性能优于叶片材料,从而可以显著改進叶冠耦合面的耐磨性能。

为实现某发动机低压涡轮叶片锯齿冠耐磨片的连接,采用B-Ni65CoCrWBMoAlNb(俄ВПр27)钎料,对K465合金与B-2(俄ВЖЛ2)耐磨合金进行了真空电弧钎焊试验和焊后耐磨片的撕裂试验。真空电弧钎焊设备工作原理如图4所示。在真空压力不低于2×10-2 Pa、电流范围3~30 A及电弧长度10~30 mm条件下,用B-Ni65CoCrWBMoAlNb钎料可实现K465合金与B-2合金钎焊连接,钎焊缝连续、致密,钎料填满钎焊间隙、无裂纹等未焊合缺陷;叶片经钎焊热循环后其组织未见晶粒长大现象。相应接头剪切力测试值达到2 727 N,满足技术条件的要求(大于980 N)。钎焊的低压涡轮叶片锯齿冠耐磨片通过了发动机长试考核[4]。

3 K465铸造高温合金大间隙钎焊技术

大间隙钎焊具有效率高、修复质量稳定等优势,且可以减少孔洞、降低化合物相和共晶组织的尺寸及数量,从而获得较高性能的修复接头[5]。近30年,针对不同材料和间隙开发的大间隙钎焊技术得到了快速发展和工程应用。如Liburdi公司的LPM工艺可一次性修复6 mm缺陷,采用叠层方法可一次性修复16 mm缺陷[6]。大间隙钎焊技术主要包含两种方法:混合粉末法和预置高熔点粉末法。混合粉末法是指高熔点金属粉末可与钎料混合后密实填入间隙,实现钎料熔化、润湿,粉末体团聚烧结及烧结体与工件基体之间的冶金连接。该方法下混合粉末会有少许收缩,因此对修复缺陷尺寸及形貌均会产生一定的影响[7-8]。预置高熔点粉末法是预制密实的高熔点金属粉末填入大间隙部位而钎料置于间隙外靠近间隙处,钎料熔化润湿母材及合金粉,在高熔点金属粉末间的毛细作用下流入合金粉间隙而形成连接。二者的共同特点是:除钎料外均需填充高熔点金属粉末,钎焊时高熔点粉末不熔化、起骨架作用,钎料填充间隙转变为高熔点粉末间的间隙,减小了间隙又存在毛细作用,因此可实现钎焊连接或缺陷修复。

大间隙钎焊所采用的钎料、高熔点金属粉、钎焊工艺以及高熔点金属粉与钎料的比例等对接头性能影响较大。大间隙钎焊虽然采用合金粉,但钎料用量仍高于常规钎焊接头。大间隙钎焊接头也可以通过焊后热处理来提高接头性能[5]。国内外在大间隙钎焊方面都做了较多研究,获得了较好的接头性能[16-17]。

采用BNi57NbCoWCrAlSiMo钎料和FGH95镍基高熔点金属粉末对0.5 mm大间隙的K465合金接头进行钎焊,发现接头中硅化物及硼化物相不仅是接头的薄弱环节,而且其数量、形态对接头性能影响较大,其中汉字型及骨架状化合物相往往是裂纹的起源部位[18]。

航材院采用FGH95镍基合金粉作为预填高熔点粉末对0.5 mm大间隙的K465合金接头进行钎焊[19-20]。采用的钎料为Co45NiCrWB,大间隙钎焊用接头性能试样如图5所示。结果表明:在1 220 ℃、保温0.5 h下获得的钎缝组织由合金粉颗粒及颗粒间的相构成,颗粒内为γ+γ'两相组织,颗粒间为γ+γ'两相基体上分布硼化物、硅化物及γ+γ'共晶组织,如图6所示;随钎焊保温时间的延长,合金粉颗粒长大,化合物相及γ+γ'共晶组织合并,总量减少,如图7所示;钎焊保温时间为0.5~4 h时,接头平均持久寿命由31.59 h提高至54.58 h,但难以获得高性能等温凝固接头。此外,预置高熔点粉末法要求缺陷部位的底部间隙不能过大,否则会造成漏粉而形成二次缺陷;由于预先对合金粉进行烧结,钎焊连接时不伴有体积变化,因此接头质量稳定,且对于镂空缺陷如导向器叶片进气边大块烧蚀可实现有效连接[21-22]。除以上预填粉末和预填高熔点粉末的方法,采用混合带和混合粉的方法时由于钎料与合金粉混合放置,钎焊烧结连接时产生体积收缩,易产生裂纹凹坑等缺陷,修复质量不易保证,因此不推荐使用。对热等静压处理后接头组织的分析结果表明,热等静压可有效去除接头显微孔洞。

4 K465高温合金真空电子束钎焊修复技术

真空电子束钎焊是用电子束作为热源进行真空钎焊,使电子束由点热源转化为面热源,实现零件的局部高速均匀加热。该工艺具有普通真空钎焊无法比拟的优越性,如高温停留时间短、钎料对母材的溶蚀少、输入能量精密可控、能量输入路径可任意编辑等[23-25]。该技术作为一种高质量、高效率、精确控制的制造技术,对各种精密、复杂部件连接制造具有非常重要的意义[26]。

针对K465镍基高温合金,哈尔滨工业大学研究了采用BNi82CrSiB和B-Ni65CoCrWBMoAlNb钎料的真空电子束钎焊修复技术。首先研究了主要工艺参数对钎料润湿性的影响,包括束流、加热时间和聚焦电流等[27-28],变化趋势如图8所示。

研究发现,随着束流、加热时间及聚焦电流的升高,两种钎料的润湿性都有所提升,且两种钎料对K465合金都有较好的润湿性,同质量的BNi82CrSi钎料润湿性优于B-Ni65CoCrWBMoAlNb钎料。但是考虑到镍基高温合金工程实用结构的高温服役要求及延长接头使用寿命的需要,推荐选取熔点更高的B-Ni65CoCrWBMoAlNb钎料,同时工艺实施时采用小束流、合理控制加热时间,以避免可能出现的溶蚀或者母材熔化现象[29]。接头的抗剪强度与束流、加热时间的关系如图9所示。在钎焊接头界面中生成镍基γ固溶体、Ni2Si相、Ni3B相、Ni3Al相和Ni3Si相5种产物[30-31];当束流为2.8 mA、加热时间为280 s、聚焦电流为1 800 mA时,开非贯通槽模拟件接头的拉伸试件断裂于钎缝中心,断口呈典型的脆性穿晶断裂特征。

由于K465高温合金Al、Ti含量较高,特别是有高的γ'强化相形成因子(Al+Ti),导致熔焊修复时会在熔化区和热影响区形成热裂纹和焊后热处理的时效裂纹,此外采用熔焊修复较大尺寸缺陷时会导致大的焊接变形。

5 结论

大间隙钎焊典型的钎缝组织由金属颗粒和其周围化合物链或束的钎料金属构成。不断改善钎缝组织、提高钎焊接头性能,以及采用各种措施提高可一次性修复缺陷尺寸是大间隙钎焊修复高温合金涡轮叶片的发展目标。而真空电子束钎焊修复工艺具有普通真空钎焊无法比拟的优越性,如高温停留时间短、钎料对母材的溶蚀少、输入能量精密可控、能量输入路径可任意编辑等。将电子束钎焊用于镍基高温合金叶片的修复,不仅提高了叶片的修复质量,对提高生产效率、節省能源等都具有重要意义。

参考文献:

[1] 陈国良. 高温合金学[M]. 北京:冶金工业出版社,1988.

[2] Bakhtiari R,Ekrami A. The effect of gap size on the mic-rostrueture and mechanical properties of the transient liquid phase bonded FSX-414 superalloy[J]. Materials and Design,2012(40):130-137.

[3] 梁海,毛唯,孙计生. K465铸造高温合金高温钎焊接头的显微组织[J]. 材料工程,2005(9):7-10.

[4] 潘晖,赵海生,张学军. 某型发动机涡轮叶片钎焊修复[C].第十七次全国焊接学术会议,2012.

[5] Stephen Schoonbae,Xiao Huang,Scott Yandt,et al. brazing and wide gap repair of x-40 using Ni-Base Alloys[J]. Jo-umal of Engineering for Gas Turbines and Power,2008,130(3):110-119.

[6] Doug Nagy,Xiao Huan. Wide gap braze repair using ver-tically laminated repair scheme[J]. Journal of Engineering for GasTurbines and Power,2009,131(1):012101-1~7.

[7] 趙海生,潘晖,张学军,等. 保温时间对K452高温合金钎焊接头组织与性能的影响[J]. 航空材料学报,2015,35(3):43-48.

[8] 潘晖,赵海生,刘永超,等. 扩散处理对镍基高温合金大间隙钎焊接头组织和性能的影响[J]. 电焊机,2016,46(7):4-7.

[9] 毛唯,周媛,叶雷,等. 不同钎料钎焊K465高温合金接头的组织和性能[J]. 电焊机,2008,38(9):65-68.

[10] 叶雷,毛唯,赵海生. Д-30发动机涡轮工作叶片的钎焊补焊[J]. 航空维修与工程,2014(4):54-58.

[11] 李晓红,熊华平,张学军,等. 先进航空材料焊接技术[M].北京:国防工业出版社,2012.

[12] 韩峰,王斌,孔庆吉,等. K465合金及K465与GH3039异种合金的钎焊[J]. 焊接技术,2011,40(5):26-29.

[13] 宋建岭. 镍基合金与不锈钢电弧钎焊工艺研究[D]. 黑龙江:哈尔滨工业大学,2007.

[14] 林三宝,宋建岭. 电弧钎焊技术的应用与发展[J]. 焊接,2007(4):19-21,36.

[15] 郭和平,王继红,韦依,等. 空心阴极真空电弧钎焊设备的研制及工艺研究[A]. 全国特种连接技术交流会论文集[C]. 哈尔滨:中国机械工程学会,2002.

[16] 李晓红,叶雷,钟群鹏,等. DD3合金TLP扩散焊等温凝固过程研究[J]. 航空材料学报,2011,31(6):1-6.

[17] 毛唯,李晓红,程耀永. DZ125高温合金的真空钎焊[A].第九次全国焊接会议论文集(第一册)[C]. 1999.

[18] 潘晖,赵海生. 镍基钎料钎焊K465高温合金大间隙接头组织与性能研究[J]. 材料工程,2017,45(5):86-93.

[19] 潘晖,赵海生. 钴基钎料钎焊K465高温合金大间隙接头组织与性能[J]. 航空材料学报,2017,37(3):50-55.

[20] 刘永超,潘晖,赵海生. 两种钎料大间隙钎焊K465合金接头组织与性能[J]. 电焊机,2015,45(6):10-13.

[21] 潘晖,赵海生,张学军. K465铸造高温合金件缺陷修复[J]. 电焊机,2015,45(1):18-22.

[22] T Henhoeffer,X Huang,S Yand. Microstructure and high temperature tensile properties of wide gap brazed cobalt based super alloy X-40[J]. Materials Science and techno-logy,2010,26(4):431-439.

[23] Yang P,Turman B N. Braze microstructure evolution and mechanical properties of electron beam joined cersmles[J].Material chemistry and Physics,2000,64(2):137-146.

[24] Jan Felha,Kazimierz P F. Electron beam activated brazing of cubic iron nitride to tungsten carbide cutting tools[J].Vacuum,2001,62(2):171-180.

[25] 王刚,陈国庆,张秉刚,等. 电子束钎焊修复K465镍基高温合金叶片[J]. 焊接学报,2010,31(9):85-88.

[26] 王刚,张秉刚,何景山,等. 镍基高温合金电子束钎焊接头界面组织及力学性能[J]. 焊接学报,2008,29(7):89-92.

[27] 王刚,张秉刚,冯吉才,等. K465镍基高温合金电子束钎焊润湿性及界面产物[J]. 焊接学报,2008,29(2):49-53.

[28] 李少青,张毓新,梁智,等. 真空电子束钎焊工艺研究[J].焊接技术,2004,33(1):27-29.

[29] 李少青,张毓新,芦凤桂,等. BNi-2钎料真空电子束钎焊[J]. 航空制造技术,2004(9):72-75.

[30] 李少青,张毓新,芦凤桂,等. 电子束钎焊接头组织分析[J]. 材料科学与工艺,2006,14(2):7-8.

[31] 解瑞军,陈芙蓉. 不锈钢电子束钎焊接头显微组织和力学性能研究[J]. 焊接技术,2006,35(6):7-8.