制造企业QCD改善“七步法”分析

2020-09-10胡明坤关曲光李峰

胡明坤 关曲光 李峰

摘要:Q(质量)、C(成本)、D(交期)是影响制造企业市场竞争力的主要因素,构建基于QCD的生产作业改善模式,能够充分利用企业有限的资源来增强企业的市场竞争力。QCD改善源于日本企业界,它是一个持续改进工作,目的是确保实现企业的年度生产计划。它的特点是针对生产全过程、全员参加。本文详细阐述了QCD改善七步法的方法和步骤,实践表明QCD改善是提高企业竞争力的一个有效方法。

关键词:QCD改善;七步法;生产效率

0 引言

QCD改善模式源于日本企业界,是针对质量、成本和交付期的全员、全产品周期、按PDCA循环进行的持续企业改善,通过改善诊断出在销售、设计、采购、生产、装配、库存、质量以及财务等各个环节的问题,为企业的持续提高质量、降低成本提供理论和实际操作方法的指导。东风汽车公司从上个世界八十年代开始引入,现在是各个行业尤其是汽车行业全面质量管理和新生产方式的重要方法和途径,大量实践表明QCD改善是提高企业竞争力的一个有效方法。

构建基于QCD的生产作业改善模式,可以很好的利用企业有限的资源增强企业的市场竞争力。QCD改善源于日本企业界,它是一个持续改进工作,目的是确保实现企业的年度生产计划。它的特点是针对生产全过程、全员参加。本文从现状把握、目标确定、要因分析、对策研讨、计划实施、效果确认和效果巩固这七个方面,详细阐述了QCD改善七步法的方法和步骤,并根据七步分析法在某企业的实际应用进行了举例,实践表明QCD改善是全员动员和全员改善,从小环节入手,在销售、预研、设计、试制、生产、装配、采购、财务等企业全过程各个环节都全过程贯通解决企业各个层面的问题,降低企业成本、提高产品质量和企业竞争力、增强企业精益文化的一个有效方法。

1 QCD改善的方法与步骤

汽车制造业QCD改善活动的基本做法是:开展全员培训,提高全员的改善意识。组织相关人员到QCD改善良好的企业参观,并通过专家培训,让员工真正认识到QCD改善对企业市场竞争力的重要性,真正达到全员动员、全员改善、汇总现场问题并立即着手解决的效果。企业进行QCD改善的方法和步骤很多,但最常用的是QCD改善“七步法”。

1.1 第一步:现状把握

现状把握就是通过分析企业生产及管理的原始数据,发现企业生产现状存在的问题,为QCD改善的后续研究提供数据支撑,同时根据现状把握来确定改善目标。

从习惯“统述问题”到习惯“分述问题(现象+影响)”统述问题。

现状把握的深度要根据所提出的课题来进行。此外还可以用将所提出课题的异常或对KPI指标的影响反映出来。例如是某公司19年动能成本从18年的1661万元降到18年的1516万元为KPI指标,要完成这个指标就必须对全厂影响这个指标的动能耗费情况进行全面把握。各单位根据自己的生产现状找到对这个KPI指标影响较大的因素作为改善课题。需要对这几个零件产品耗能情况进行全面把握,找出重点改善课题。通过分析可知某公司所生产的几个产品中曲轴消耗的电能最多,凸轮轴其次。因此本着抓主要矛盾和问题点的原则,确立减少曲轴耗电作为改善课题

1.2 第二步:改善目标设定

为了确定评价项目、制定实施标准和目标达成时间,改善实施前需要设定改善具体目标。改善目标的设定,不仅仅是员工的自我挑战,更是整个企业生产管理水平和市场竞争能力提升的动力来源。在生产管理较好的企业当中,每位员工都将自我提升目标融入到整个企业的改善目标当中,员工的自我改善提升也会带动企业整体改善目标的推进。此外对于确立的目标应该用量化的方法明确,也方便对日后达成效果进行评判。量化的内容有:①评价项目和特性——本例中指曲轴空压机用电单耗;②改善目标数值——本例中以加工单根曲轴空压机的耗电量;③改善目标达成的时间——本例中完成改善目标期限为2019年;④设定具有一定挑战性的改善目标——本例中的改善目标为将单根曲轴加工耗电成本降至10元;⑤设定改善目标实施的阶段——本例中设定2019年每个季度的目标,做好过程控制。

1.3 第三步:要因解析

解析生产管理当中存在问题的主要原因,就是要对问题进行总结归纳,并运用相关分析工具对问题原因全方位深度挖掘,对问题原因进行分层细分,直至解析出最主要的影响因素。要因解析将现状问题点中最明显地方加以突出分析,它常常跟对策的研讨紧密相关。当原因很明显时,往往对策也很明顯了,在这个阶段通常会形成解决问题的初步思路。

进行要因解析的一般步骤如下:①首先细化问题,针对各个问题进行原因调查,收集相关信息;②利用发散思维方法(如鱼骨图)对问题产生原因进行分类归纳总结;③采用数据量化方法对各原因的影响程度进行分析;④利用层别法(如层次图、系统图)对问题原因进行分层分类区分。同时,为了更有效地分析原因,可多采用直观的方法,比如各种图示以利于整理思维。要因调查常用的图表工具如下:层次分类图、帕累托图、矩阵(直方)图、带状图、管理图、特性要因图。

其中,鱼骨图是进行要因解析常用的图表工具,完整良好的特性要因图应满足以下条件:①问题原因罗列完整;②细化到末端的问题原因足够具体,能够采取具体措施进行解决;③鱼骨图中的各分支骨需要正确显示在系统中的位置;④图中没有与各要因特性无关的原因项;⑤原因中不应包含代表水平的词汇(例如:有、无、大、小、高、低);⑥每项问题原因需要具体表现某一事项;⑦根据问题原因的优先级,确定分析对策的先后顺序。

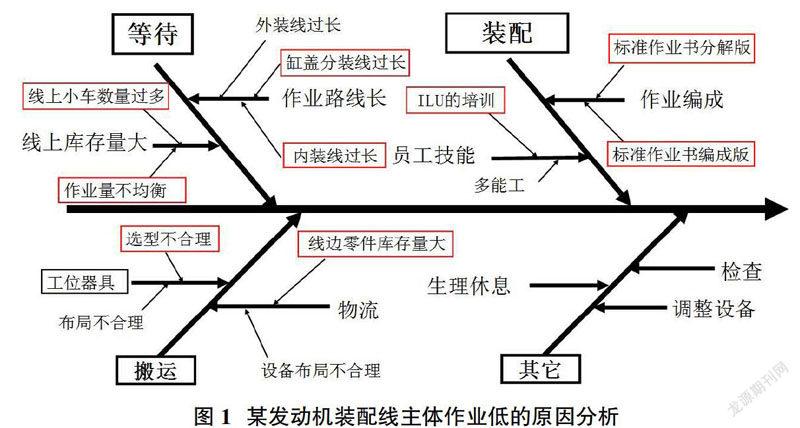

例如某汽车发动机厂装配线主体作业较低只有51%,工人劳动充实度较低,作业效率低,可以利用特性要因图找出造成主体作业比率低的主要原因,图1为某发动机装配线主体作业低的原因分析。

在实际当中,问题都具有多样性的特点,因此,问题解析的手法也不尽相同,需要针对不同的具体问题,采用具有针对性的解析方法。例如与产品质量相关的问题应采用QC方法进行分析、生产效率问题可用IE的相关方法进行分析、与有效性/可行性相关的问题可用VE法进行分析、现场管理的问题可用5S手法进行分析、生产设备故障问题可用PM法进行分析(其中,对表现出的不良现象需进行物理性的分析,研究设备、夹辅具、材料、作业方法(4M)之间的相关性)等,对于其他问题——连问5个为什么分析法等等。例如:某发动机装配线效率较低,产能低,亟待改善,提高产能。改善前,首先要知道什么原因造成产能低?这里我们可以利用IE分析手法和工具对现状进行描述和记录,然后去找原因。如:我们可以使用工序分析流程图记录现状。

对于一些综合性的问题进行要因分析时,由于涉及面广,或者真正的原因不容易一下找到,也可以用综合分析方法寻找要因。如:连问5个为什么分析法等等。

针对本文QCD改善案例课题《降低空压机曲轴用电单耗》进行要因分析时,我们可以采用连续问5W1H分析法,寻找空压机曲轴用电浪费大的主要原因为由于瓶颈工序生产时仍然用功172kW排气量为27m3/min的空压机供气,造成大马拉小车的局面。

在通过理论推测分析方法对问题原因进行定性分析,找到问题的主要原因后,还需要对解析出的主要原因进行定量验证,验证方法包括:①采用理论计算方法进行验证;②对通过现场试验所采集的数据进行验证;③归纳原因与结果相对应的数据,并采用散布图进行验证其正比性。

1.4 第四步:对策研讨

要因解析完成后,需要针对各要因制定对应的解决问题的具体方案对策,同时对方案可行性进行研判。研究改善对策的方法和步骤为:首先,制定问题整体解决方案;其次,准备解决问题的备选方案;接着,利用构思检查单、头脑风暴法等有利于激发思维的方法选择出最具可行性的方案;最后,制定方案具体实施计划。

1.5 第五步:计划实施

改善方案计划的实施通常需要先确定主要改善实施项目及其完成时间,然后明确责任分工,并采用进度甘特图进行改善项目管理。计划实施的方法和步骤如下:

①改善实施计划需要获得上级的认同和支持;②在计划的试推进过程中对方案进行调整;③在计划正式实施前对相關人员进行动员,并将责任落实到每个参与人员;④对计划实施进度实时跟踪,并对发生的意外状况进行及时的处理。

1.6 第六步:改善效果确认

改善计划实施完成后,需要对实施的效果进行评价。其中,要尽可能采用的量化评价方法,将改善结果与前期设定的目标进行比较。针对有些改善效果难以量化的问题,可以把效果分成有形效果和无形效果进行分析确认。

1.7 第七步:改善效果巩固

为了保持企业在市场当中长期较高的竞争力,需要对改善的效果进行保持和巩固。其中,常见的效果巩固方法有标准化、规格化、制度化,以及消除人为因素的装置化,本文通过采用PDCA小循环来实现持续的QCD改善。

2 结束语

本文详细阐述了QCD改善七步法的方法和步骤,从现状把握、改善目标设定、要因解析、对策研讨、计划实施、改善效果确认和改善效果巩固这七步进行分析,同时结合七步分析法在企业当中的实际应用进行了举例。

参考文献:

[1]翁冬舟.构建具有QCD竞争优势的生产模式——以中小汽车零部件制造企业为例[J].经营管理者,2011,4.

[2]王永建,郭树勤,黄瑞敏.基于精益生产的现场改善[J].机电工程,2011,12.

[3]袁建新.企业现场改善的切入点[J].中国质量,2003,7.