某碳质金精矿富氧焙烧—氯化浸出试验研究

2020-09-10杨凤云

摘要:某碳质金精矿直接氰化浸出金浸出率很低,小于30 %,为进一步提高金浸出率,针对碳质金精矿性质,进行了富氧焙烧—氯化浸出试验研究。结果表明:与常规氧化焙烧相比,富氧焙烧降低了焙烧温度,缩短了焙烧时间;富氧焙烧最佳焙烧温度550 ℃~600 ℃,氧气体积分数50 %,焙烧时间2.0 h,在此条件下,碳、硫去除率均在95 %以上;焙砂采用M-NaCl氯化浸出,在最佳浸出条件为固液比1∶6,浸液pH=3,浸出剂用量8 kg/t,试样粒度62~75 μm,浸出时间4 h时,金浸出率可达92.50 %,相对于试样直接氯化浸出时有显著提高;表明富氧焙烧—氯化浸出工艺是可行的。

关键词:碳质金精矿;富氧焙烧;氯化浸出;有机氯化剂;氯化钠

中图分类号:TD953

文章编号:1001-1277(2020)02-0057-05

文献标志码:Adoi:10.11792/hj20200212

引 言

难处理金矿石是指富含碳、硫、砷等杂质,在常规浸出条件下,金回收率低于80 %的金矿石[1]。这类矿石难处理的原因主要有:①微细粒金被硫化矿物和石英包裹,采用单一浮选和常规浸出不能有效地回收金;②矿石中含有碳质物,碳质物的存在会“劫持”已溶解的金[2];③矿石中含有毒砂等含砷矿物,这些矿物不仅会包裹金,而且在氰化浸出过程中会消耗大量浸出剂,且在金表面形成薄膜从而阻碍金的浸出。在氰化浸出过程中,碳质物的主要危害有:碳质物是金的主要载体矿物之一,包裹微细粒金;吸附已溶解的金,即“劫金”作用[3-4]。若对碳质金矿石直接进行氰化浸出,其中的碳质物对已溶解的金有强烈的吸附作用,导致金浸出率明显降低,若碳质物含量过高或者其吸附活性很强,甚至会导致金浸出率降低至零,因此必须对其进行预处理。氯化氧化法可以有效抑制碳质物的“劫金”作用[5],但氯化物成本高,对设备腐蚀严重;加压氧化法虽然也有一定效果[6],但同样对设备要求高,成本也相对较高。有学者采用铜-氨-硫代硫酸盐溶液浸取碳质金矿石,获得了较好指标[7]。与之相比,富氧焙烧不仅能将碳、硫、砷等矿物彻底氧化,使包裹在黄铁矿和砷黄铁矿中的微细粒金暴露出来,而且对微细粒金具有团聚作用[6]。与常规氧化焙烧相比,富氧焙烧的焙砂质量好,有利于金的浸出。

某蚀变岩型金矿石含碳较高,经浮选获得碳质金精矿,该碳质金精矿直接氰化浸出,金浸出率不到30 %。试验采用富氧焙烧预处理及自行研制的M-NaCl氯化浸金体系浸出,金浸出率显著提高,可达到92.5 %,为碳质金精矿的高效回收与利用提供借鉴。

1 试样性质

某蚀变岩型金矿石组成矿物有黄铁矿、石英、自然金、黄铜矿、闪锌矿、磁鐵矿、辉银矿、毒砂、方解石、非晶质碳等。矿石中金主要以独立金矿物存在,呈包裹金、裂隙金和晶隙金产于黄铁矿、石英等矿物中。本次试验样品为该矿石经浮选得到的碳质金精矿,其化学成分分析结果见表1。

由表1可知:碳质金精矿中主要有价金属元素为Au和Ag;S、C质量分数很高。

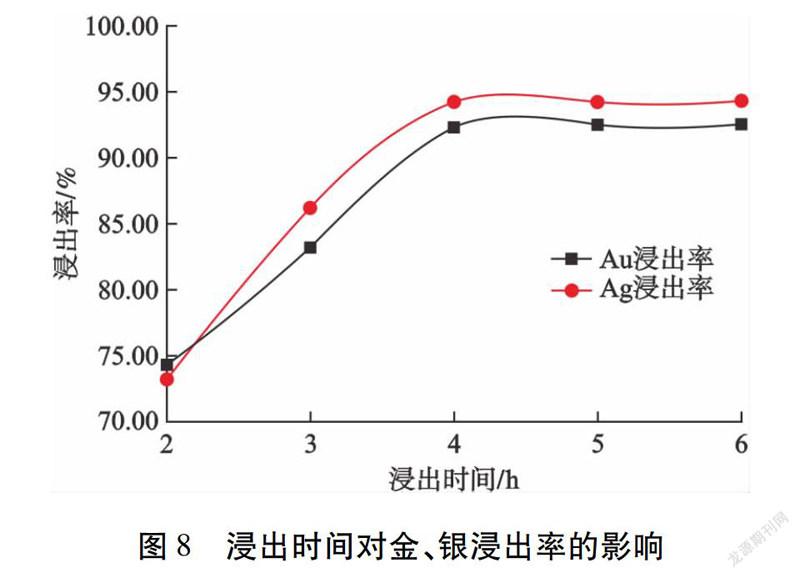

碳质金精矿光片镜下鉴定结果见图1,X射线衍射谱图见图2。由图1可知,碳质金精矿中的碳为非晶质碳。

综上可知:该碳质金精矿组成以硫化物为主,其中金主要嵌布在黄铁矿、石英等矿物中;碳以非晶质碳形式存在;硫和碳含量很高,属于高硫型难处理碳质金精矿。

2 试验原理和方法

2.1 试验原理

2.1.1 富氧焙烧

焙烧过程很复杂,其中包裹金的硫化物发生多级反应,先氧化成磁铁矿,继而氧化成赤铁矿而形成疏松多孔的焙砂,发生的化学反应主要为:

FeS2+O2 FeS+SO2 ,

3FeS2+8O2 Fe3O4+6SO2,

4FeS2+11O2 2Fe2O3+8SO2,

3FeS+5O2 Fe3O4+3SO2,

4Fe3O4+O2 6Fe2O3。

矿石中的碳经氧化焙烧生成CO2,发生的化学反应为:

2C+O2 2CO,

2CO+O2 2CO2。

经过富氧焙烧,矿石中的硫化物(黄铁矿、磁黄铁矿)及碳质物等被完全氧化分解,其中的硫转化成SO2、SO3,碳转化为CO2,使被包裹的金得以暴露出来,为金的浸出创造有利条件。

2.1.2 氯化浸出

试验所用有机氯化剂MCl与NaCl组成的浸金体系具有极强的氧化能力,可以氧化单质金,并与之形成可溶性氯金络合物[AuCl4]-,发生的化学反应为:

Au+MCl+NaClNaAuCl4+M。

2.2 试验方法

称取100 g试样(粒度为-2 mm)于电阻炉中焙烧,炉内的富氧气氛由氧气和氮气通过气体流量计调节提供,每隔15 min翻动试样1次,保证焙烧均匀。同时,称取100 g试样于电阻炉中进行常规氧化焙烧。焙烧完成后分别取10 g焙砂分析检测其中的碳、硫,计算去除率。将冷却后的焙砂转移至相应的三角瓶中,室温下在M-NaCl浸出体系中搅拌浸出。

3 结果与讨论

3.1 焙烧条件试验

3.1.1 焙烧温度

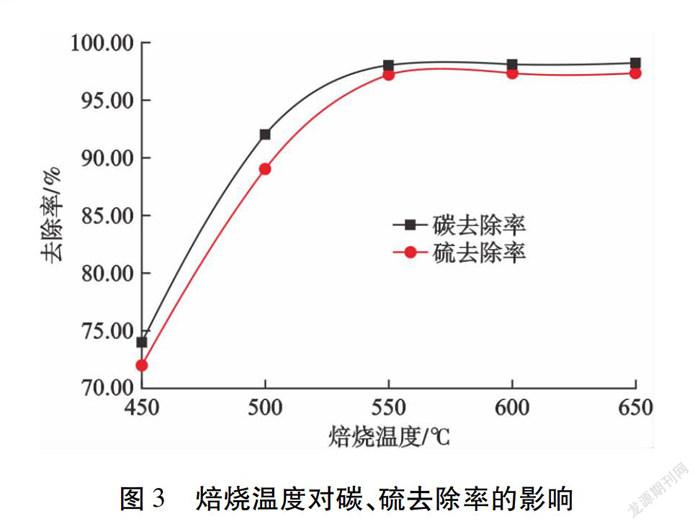

试验保持氧气体积分数50 %,焙烧时间2.0 h,考察不同焙烧温度对碳、硫去除率的影响,结果见图3。

由图3可知:碳、硫去除率随着焙烧温度的升高明显增加,当焙烧温度升至550 ℃~600 ℃时,碳、硫去除率均达到最大。继续升高焙烧温度,碳、硫去除率几乎不变。因此,当富氧焙烧温度为550 ℃左右时,试验指标良好,与常规氧化焙烧所需的650 ℃相比,焙烧温度降低了100 ℃左右,效果显著。

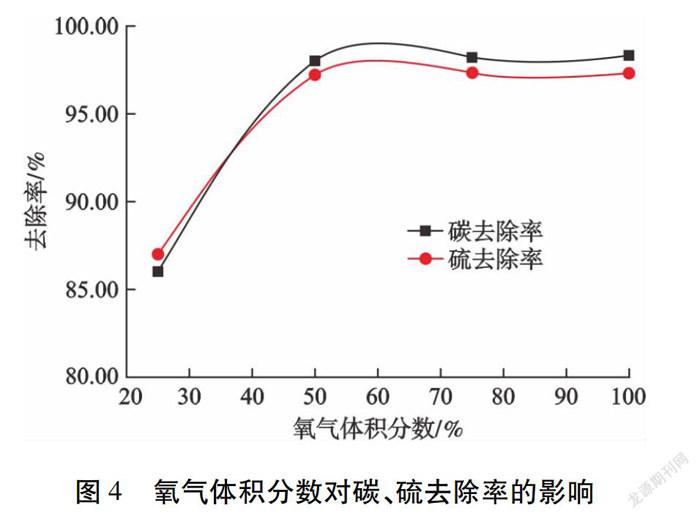

3.1.2 氧气体积分数

固定焙烧温度550 ℃,焙烧时间2.0 h,改变电阻炉中氧气体积分数,进行不同氧气体积分数下的条件试验,结果见图4。

由图4可知:在不同氧气体积分数下,碳、硫去除率均随氧气体积分数的增加而增大;当氧气体积分数为50 %时,碳、硫去除率达到最大;继续增加氧气体积分数,碳、硫去除率基本保持稳定。因此,选择氧气体积分数50 %为宜。

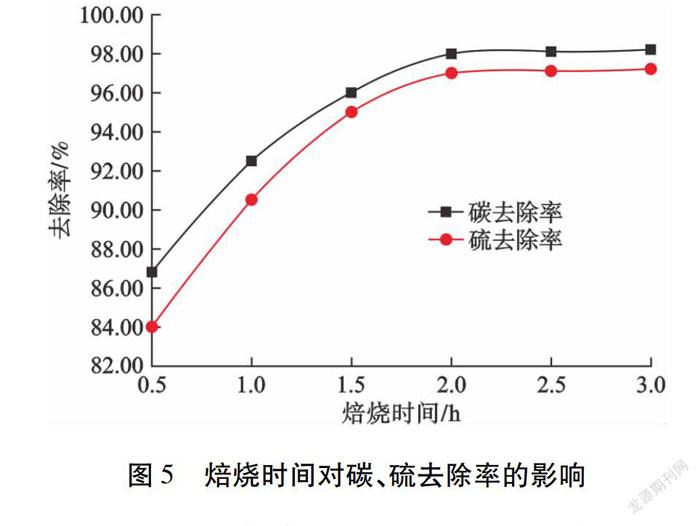

3.1.3 焙烧时间

固定焙烧温度550 ℃,氧气体积分数50 %,进行焙烧时间条件试验,结果见图5。

由图5可知:当焙烧时间由0.5 h增加至2.0 h时,碳、硫去除率均随之增大;继续增加焙烧时间,碳、硫去除率基本保持不变。但是,要达到同样的碳、硫去除率,常规氧化焙烧需要3 h左右。因此,富氧焙烧的焙烧时间缩短了1 h左右。

综上可得,富氧焙烧最佳工艺参数为:焙烧温度550 ℃~600 ℃,氧气体积分数50 %左右,焙烧时间2.0 h。

3.2 浸出条件试验

在氧气体积分数50 %左右,焙烧温度550 ℃~600 ℃,焙烧时间2.0 h的焙烧条件下,碳、硫去除率可分别达到98.10 %和97.30 %。将所得焙砂转入烧杯中,用M-NaCl溶液浸出,考察浸出条件对金、银浸出率的影响。

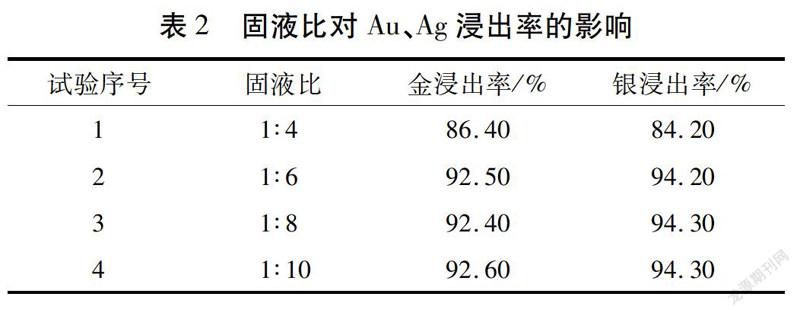

3.2.1 固液比

固定浸出剂用量8 kg/t,试样粒度62~75 μm,浸出时间4 h,浸液pH=3,考察不同固液比对金、银浸出率的影响,结果见表2。

由表2可知:随着固液比的减小,金、银浸出率随之升高;当固液比为1∶6时,金、银浸出率分别达到92.50 %、94.20 %;继续减小固液比,金、銀浸出率几乎不变。综合考虑,适宜的固液比为1∶6。

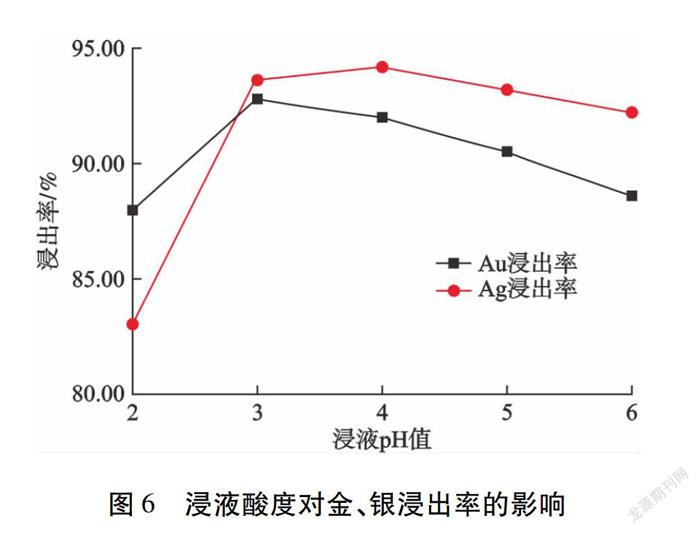

3.2.2 浸液酸度

保持固液比1∶6,浸出剂用量8 kg/t,试样粒度62~75 μm,浸出时间4 h,在pH=2~6改变浸液体系酸度,考察酸度变化对金、银浸出率的影响,结果见图6。

由图6可知:当浸液pH=3时,金浸出率达到最大,增大或降低溶液酸度都会导致金浸出率的下降。综合考虑,确定浸液pH=3。

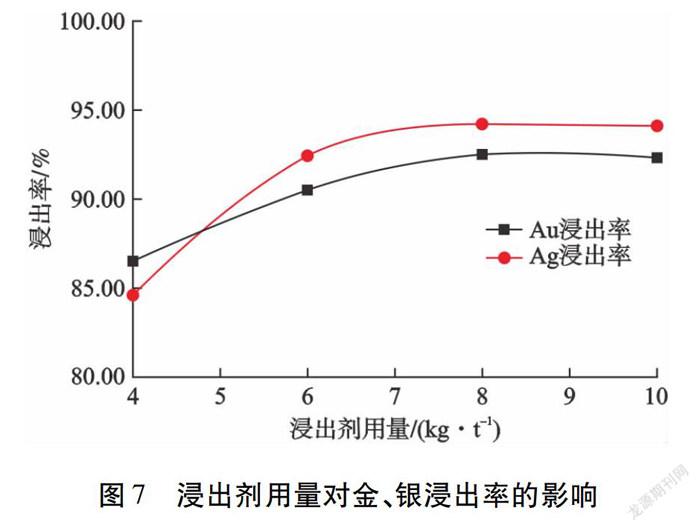

3.2.3 浸出剂用量

保持固液比1∶6,浸液pH=3,试样粒度62~75 μm,浸出时间4 h,考察不同浸出剂用量对金、银浸出率的影响,结果见图7。

由图7可知:在相同条件下,浸出剂用量在8 kg/t时,金、银浸出率达到最大,分别为92.50 %、94.20 %;继续增加浸出剂用量,金、银浸出率基本不变。综合考虑经济效益,浸出剂用量为8 kg/t。

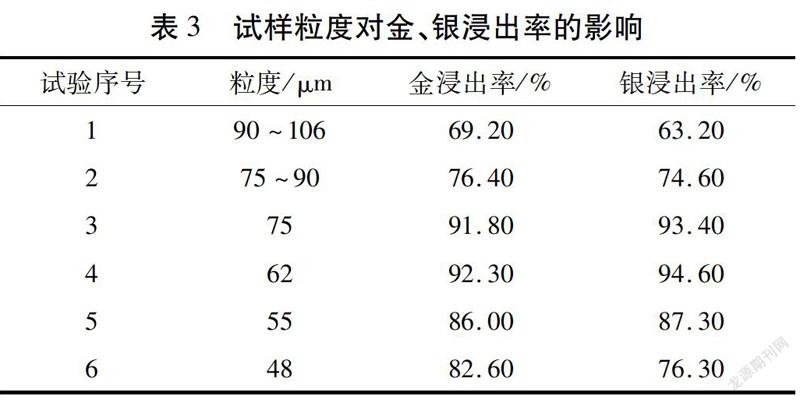

3.2.4 试样粒度

取不同粒度试样焙烧后,保持固液比1∶6,浸液pH=3,浸出剂用量8 kg/t,浸出时间4 h,考察试样粒度对金、银浸出率的影响,结果见表3。

由表3可知:当试样粒度为62~75 μm时,金、银浸出效果最好,浸出过程遵循试样粒度越小,金、银浸出率越高的规律;这可能是因为试样粒度越小,表面积越大,与浸液接触面积就越大,从而金、银浸出率越高。继续研磨试样至55 μm和48 μm,金、银浸出率下降;这可能是因为当试样粒度超过一定限度时,若继续细磨,矿物的表面积大大增加,吸附能力增强,从而导致浸出效果变差。因此,为使金浸出率最高,试样粒度取62~75 μm较为合适。

3.2.5 浸出时间

保持固液比1∶6,浸液pH=3,浸出剂用量8 kg/t,试样粒度取62~75 μm,浸出时间为2 h、3 h、4 h、5 h、6 h,考察浸出时间对金、银浸出率的影响,结果见图8。

由图8可知,浸出时间为4 h时,浸出基本达到平衡,此时金、银浸出率都达到最大。

经上述条件试验,确定了最佳浸出条件为:固液比1∶6,浸液pH=3,浸出剂用量8 kg/t,矿样粒度62~75 μm,常温浸出4 h。在该浸出条件下,金浸出率可达92.50 %。

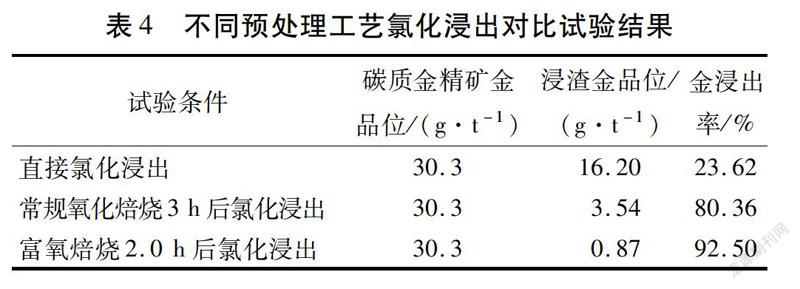

为验证富氧焙烧预处理工艺的优越性,在最佳浸出条件下,分别进行了不同预处理条件的对比试验,结果见表4。

由表4可知,富氧焙烧后氯化浸出的效果最好,金浸出率比直接氯化浸出和常规氧化焙烧后氯化浸出分别提高了68.88百分点和12.14百分点。

4 结 论

1)某难处理碳质金精矿富氧焙烧预处理最佳试验条件为:焙烧温度550 ℃~600 ℃,氧气体积分数50 %,焙烧时间2.0 h,此时碳、硫去除率均在95 %以上。与常规氧化焙烧相比,富氧焙烧的焙烧温度降低了100 ℃左右,并缩短焙烧时间1 h。

2)富氧焙烧预处理所得焙砂经M-NaCl浸出体系浸出,金浸出率可达92.50 %,相比直接氯化浸出的23.62 %和常规氧化焙烧后氯化浸出的80.36 %都有明显提高。

3)M-NaCl浸出体系具有工艺简单,浸出速度快,金浸出率高,且不排放含氰废水,对环境友好等优势。因此,对该难处理碳质金精矿采用富氧焙烧—氯化浸出工艺处理是可行的。

[参考文献]

[1]

康增奎.我国难处理金矿资源开发的现状与问题研究[J].资源与产业,2009,11(6):59-63.

[2] 陈红轶,姚国成.难浸金矿预处理技术的现状及发展方向[J].金属矿山,2009(9):81-83.

[3] 方兆珩.碳质金矿的矿物特征和提金工艺[J].黄金科学技术,2003,11(6):28-35.

[4] 刑志军,高金昌,杨成瑞.碳质金矿石预处理方法研究进展[J].黄金,2014,35(6):58-61.

[5] 王成功,周世杰,张淑敏,等.碳质金矿石富氧焙烧堆浸提金试验研究[J].金属矿山,2003(12):34-36,67.

[6] LIU Q,YANG H Y,TONG L L,et al.Fungal degradation of elemental carbon in carbonaceous gold ore[J].Hydrometallurgy,2016,160:90-97.

[7] WANG J,WANG W,DONG K W,et al.Research on leaching of carbonaceous gold ore with copper-ammonia-thiosulfate solutions[J].Mi-nerals Engineering,2019,137:232-240.

Experimental research on oxygen-enriched roasting-chlorination

leaching process of a carbonaceous gold concentrate

Yang Fengyun

(Langfang China Railway Geophysical Exploration Co.,Ltd.)

Abstract:Since direct cyanide leaching of a carbonaceous gold concentrate has a very low leaching rate,which is lower than 30 %,experimental study was carried on oxygen-enriched roasting-chlorination leaching of a carbonaceous gold concentrate to improve gold leaching rate.The results showed that compared with conventional oxidation roasting,oxygen-enriched roasting not only could reduce the roasting temperature,but also could shorten the roasting time; when the optimum oxygen-enriched roasting temperature is 550 ℃-600 ℃,the optimum oxygen volume fraction is 50 %,and the optimum roasting time is 2.0 h,both the deprivation rate of carbon and sulfur is over 95 % in the optimum conditions.The calcine is chlorinated in M-NaCl.The results proved that the extraction rate of gold could reach 92.50 %,when the optimum leaching conditions were:the solid-liquid ratio was 1∶6,the lixivium pH was 3,amount of leaching agent was 8 kg/t,test sample particle size was 62-75 μm and the leaching time was 4 hours,when the test sample was directly subjected to chlorination leaching.The process of oxygen-enriched roasting-chlorination leaching is feasible.

Keywords:carbonaceous gold concentrate;oxygen-enriched roasting;chlorination leaching;organic chlorinating agent;NaCl

收稿日期:2019-09-17; 修回日期:2020-02-04

作者簡介:杨凤云(1987—),女,河南新乡人,工程师,从事岩矿分析工作;河北省廊坊市廊万路9号,廊坊市中铁物探勘察有限公司,065000;E-mail:yfy1236@126.com