多孔储油自润滑材料的制备及其摩擦学性能研究

2020-09-10张立保徐行陈阮鹏陈浩舒现维

张立保 徐行 陈阮鹏 陈浩 舒现维

摘要:多孔储油自润滑轴承由于其内部的孔隙结构可以储存并释放润滑介质,具备良好的摩擦学性能。本试验制备了不同孔隙直径聚乳酸(PLA)多孔储油结构,考察了孔隙直径大小对于多孔储液材料摩擦学性能的影响。结果表明:当试验载荷和转速一定时,多孔储液自润滑材料的摩擦系数随着孔隙直径的增加而升高,变化幅度也明显升高。孔隙直径的大小对于试样摩擦系数峰值点、到达稳定磨损的时间、磨损量也有一定的影响。

Abstract: Porous self-lubricating bearing has good tribological properties because of its internal pore structure, which can store and release lubricating media. Polylactic acid (PLA) porous oil storage structures with different pore diameters were prepared, and the effect of pore diameter on the tribological properties of porous reservoir materials was investigated. The results show that the friction coefficient of porous reservoir self-lubricating material increases with the increase of pore diameter and the variation range increases obviously when the test load and rotation speed are constant. The size of pore diameter also has some influence on the peak point of friction coefficient, the time to reach stable wear and the wear amount.

关键词:多孔储油;3D打印;孔径;摩擦磨损

Key words: porous oil storage;3D Printing;pore size;friction and wear

中图分类号:TB33 文献标识码:A 文章编号:1674-957X(2020)24-0089-03

0 引言

多孔骨架结构[1][2]在轴承中具有巨大的实际工程意义,其内部有丰富的孔隙结构,可以存储润滑介质。在工作状态下由于热效应、毛细管效应、离心力和泵吸效应[3],储存在孔道内的润滑介质连续渗出,在接触面建立起有一定承载能力的、稳定的润滑介质转移膜,避免摩擦副的直接接触,当工作停止后,由于孔隙的毛细力以及润滑膜上下边界压力差[4],润滑油又被吸入到孔隙内存储起来,等待下一次工作析出,循环往复,从而延长材料的使用寿命。其自润滑特性非常适用于供油困难与避免润滑油污染、启停频繁的场合,如音响设备、微小型马达、洗衣机、电风扇、缝纫机等[5]。

本文通过3D打印技术[6]制备出不同孔隙直径(孔径)的聚乳酸(PLA)多孔储油材料,研究孔隙直径大小对多孔储油材料的析出特性以及摩擦学性能。这项工作为多孔储油自润滑轴承孔隙结构的拓扑优化设计[7]提供了理论指导,也为以后继续开展多孔储储油自润滑轴承的润滑承载机理的研究奠定了理论基础。

1 材料制备以及实验设计

1.1 试验材料制备

本次试验采用直径为1.75mm的聚乳酸(PLA)线材, PLA材料密度:1.25g·cm-3,抗拉强度:54MPa,屈服强度:70MPa,弹性模量:348MPa。

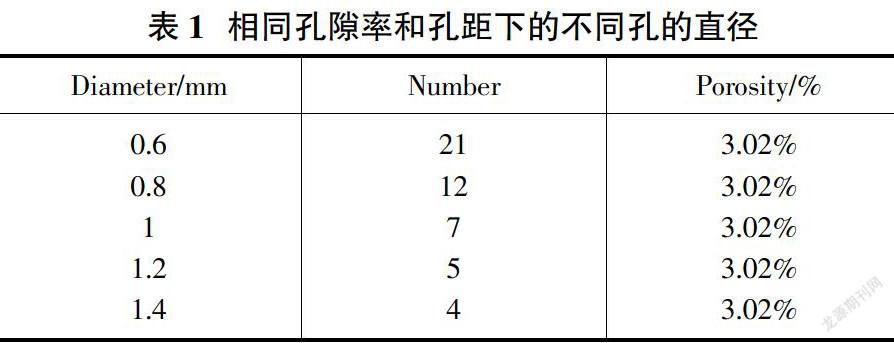

通过A3S-3D打印机(广州市万标电子科技有限公司)制备摩擦试样,打印机参数设置如,打印温度:195℃,打印速度20mm/s,填充率:100%。多孔储液试样孔隙深度h为3mm,试样设计参数如表1。将制备好的PLA多孔试样置于超声波清洗器中清洗,然后置于干燥箱中50℃干燥5小时后。在真空泵(飞跃FY-1C-N)内抽取真空,排清内部孔隙中的气体,随后浸油24h,目的为了使内部孔隙在大程度上接近飽和,用棉布擦掉材料表面吸附的油液,得到不同孔隙参数的PLA多孔储油材料。

1.2 摩擦试验设计

试验在MM-2H轻型环块摩擦磨损试验机(济南恒旭试验机有限公司)进行,选用#45作为摩擦对偶环,对摩环外径为40mm,式样尺寸为14mm×7mm×6mm,测试前将摩擦试样和对偶环用2000目砂纸打磨并用丙酮清洗干净,实验温度为室温,试验载荷为40N,试验转速为150r/min,测试时间为30min。利用三维形貌仪(美国NANOWEA公司生产)观察样品磨损表面形貌特征。

2 结果与讨论

2.1 摩擦系数分析

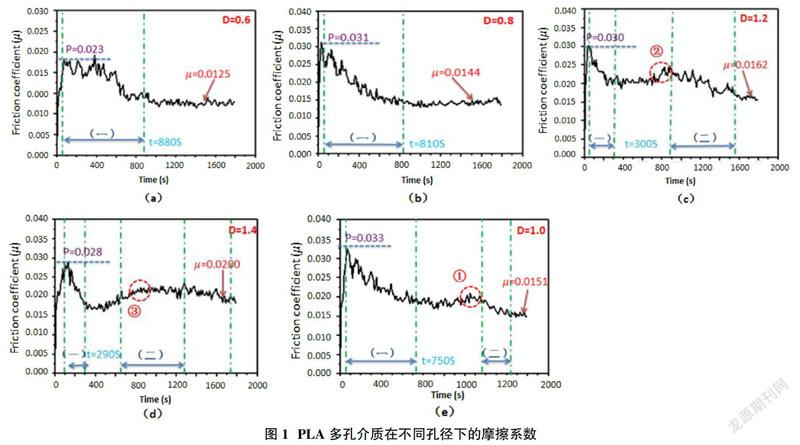

图1(a)-图1(e)有孔试样的摩擦系数曲线图。在孔隙直径小于1.0mm时,试样的峰值点依次为0.024、0.031、0.032,呈递增趋势,这是由于孔径较小,初始阶段内孔隙内储存的润滑油还未参与到润滑界面或者极少量参与到润滑界面,随着孔径的增大,实际接触面积降低,真实接触压力增大,表现为峰值点较高。当孔隙直径大于1.0mm时,摩擦系数的峰值点分别为0.030、0.027,此时峰值点逐步下降,这是由于孔径较大,毛细力较低,孔隙内的润滑液析出量增加,降低摩擦系数。

图1(a)-图1(e)中“一”阶段表示为摩擦系数从峰值点开始下降到进入稳定磨损期。这个阶段由于孔隙中贮存的油液在泵吸力、温度以及离心力的驱动作用下从孔隙中渗出到摩擦副表面,参与润滑,导致有孔试样摩擦系数快速下降。值得注意的是随着孔隙直径的增加,摩擦系数进入稳定磨损时间也越来越早,依次为880s、810s、750s、300s、290s。这是因为随着孔隙直径的增加,导致毛细力的降低,孔隙内的润滑油更容易析出到摩擦面参与润滑,从而降低摩擦系数。图1(c)-图1(e)中试样的摩擦系数存在二次上升,其中“①”、“②”、“③”,二次下降的现象,这可能是因为孔隙内的油液不连续析出造成的。另外可以预测如果运行时间足够长,当孔隙内的润滑油完全消耗掉、磨屑堵塞孔隙“喉道”,或者润滑液没有足够的驱动力析出到摩擦副表面时,摩擦系数会再次升高,产生第三次上升现象。

图1所示,稳定磨损阶段有孔试样的摩擦系数随着孔隙直径的增加,依次为0.0125、0.0144、0.0151、0.0162、0.0200。这是因为随着孔隙直径的增大,摩擦副接触面积减少,实际接触应力增加,同时,孔隙个数的减少,减弱了试样磨屑存储能力。

2.2 磨损形貌和磨损率分析

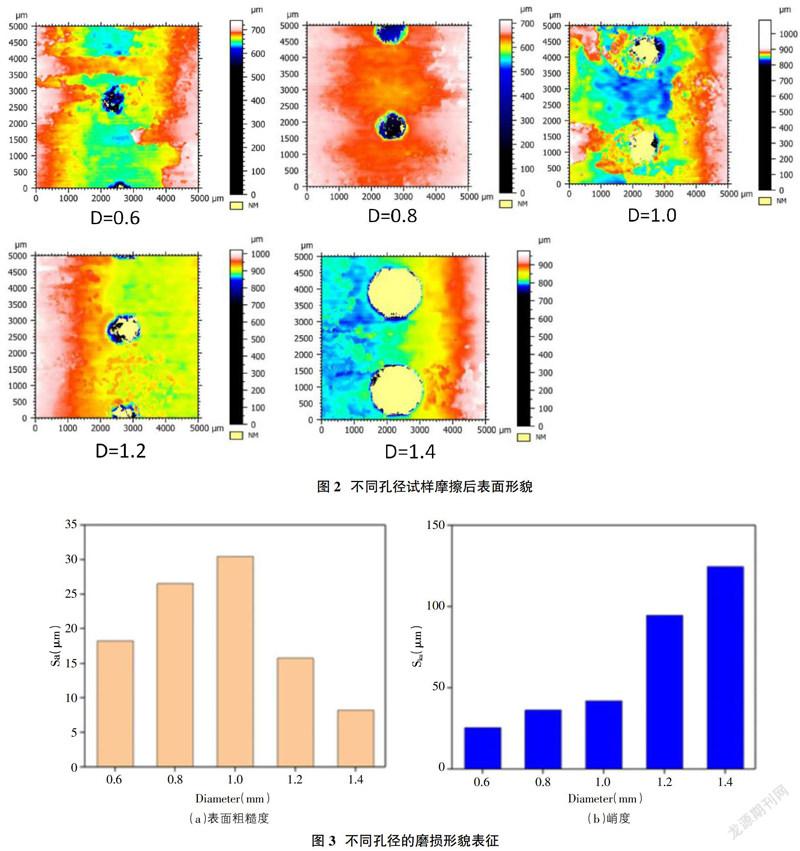

图2、图3所示为摩擦试验后试样的磨损表面形貌图和轮廓算术平均偏差(Sa)、峭度(Sku),Sa值表征表面粗糙度,可以反映试样的摩擦磨损情况,Sku值表示粗糙峰的尖锐程度。图3(a)所示,Sa值随着孔径的增加而先升高再降低,其中孔径1.0mm时最大为30.423μm,而孔径1.4mm时,Sa为8.584μm。这说明适当的孔径可以有效降低试样的磨损,提高耐磨性。图3(b)Sku值表示粗糙峰的尖锐程度,随着孔径的增加,试样的Sku值呈上升的趋势,粗糙峰尖锐度越高,越加剧磨损。

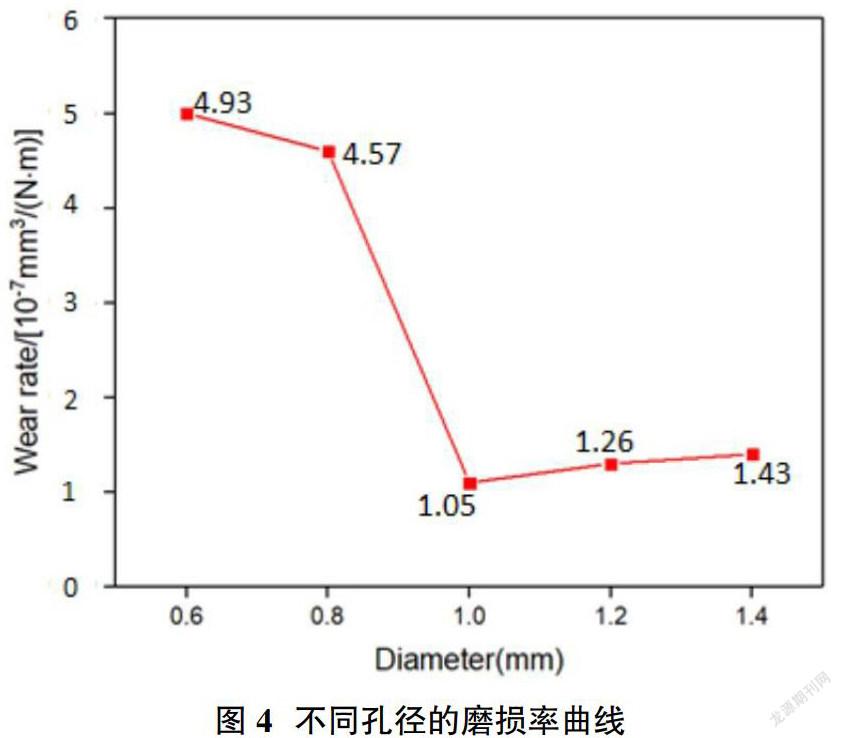

图4为不同孔径和孔距的多孔储液试样在本试验条件下的平均磨损量。在孔径小于0.8mm的时候,磨损量比较大,而当孔径大于0.8mm磨损量大幅降低,其中孔径1.0mm与孔径0.6mm相比,磨损量降低了78.7%。这是因为孔径的增加,孔隙密度降低,粗糙度降低。表明适当的孔径能降低磨损,起到良好抗磨效果。

3 结论

①利用A3S-3D打印机打印试样,体积偏差率随着打印温度的升高而增加,打印速度的增加则会导致缺陷孔的数量的增加。经过验证,本试验的最佳打印速度:20mm/s,打印温度:195℃,试样的成型精度最高。

②在相同工况下,多孔储液自润滑材料的摩擦系数和峰值点随着孔隙直径的增加先升高再降低,在孔隙直径比较大时候,摩擦系数存在二次下降,二次上升的情况,证明了润滑液在多孔储液介质中的渗流特性随孔隙直径参数不同而改变,呈现非连续性。选择适当的孔径大小可以减小磨损,改善润滑状态,本试验磨损量降低最高可达78.7%。因此有必要将孔隙直径设计作为多孔储液自润滑轴承的一个重要考虑因素。

参考文献:

[1]王野平,王成焘.天然关节及人工关节的润滑机理探讨[J].生物医学工程学杂志,2001(04):603-607.

[2]周海宇.关节软骨的生物摩擦学机理研究[D].上海交通大学,2014.

[3]邱优香,王齐华,王超,王廷梅.结构可控多孔聚酰亚胺含油薄膜的制备及性能研究[J].摩擦学学报,2012,32(05):480-485.

[4]趙华俊.采用多孔聚酰亚胺提高滚动轴承贫油润滑性能的研究[D].南京航空航天大学,2017.

[5]范泽文,赵新宇,邱帅,王艳,郭静,权慧欣,徐兰娟.聚乳酸/聚乙二醇/羟基磷灰石多孔骨支架的3D打印制备及其生物相容性研究[J/OL].材料工程,2020(09):1-9.

[6]Xiaomei Sun, Tao Zeng, Yikai Zhou, et al. 3D printing of porous SiC ceramics added with SiO 2 hollow microspheres. 2020, 46(14):22797-22804.

[7]张卫红,孙士平.多孔材料/结构尺度关联的一体化拓扑优化技术[J].力学学报,2006(04):522-529.